(54) СОСТАВ ДЛЯ ДИФФУЗИОННОГО ЦИНКОВАНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ Изобретение относится к химикотермической обработке металлов и сплавов в поршневых насыщающих среда в частности к диффузионному цинкованию, и может быть использовано в машиностроительной промышленности, металлургической и приборостроительной Известны составы порошковых насыщающих сред для диффузионного цинкования алюминиевых сплавов, содержащие порошки цинка и окиси кремния fl Однако химико-термическая обработ ка в этих средах в течение 3 ч при позволяет получать диффузионные слои толщиной не более 120 мкм 1 .., . Известен также состав 2 для . диффузионного цинкования алюминиевых сплавов, содержащий, мас.%; . Цинк20-30 Алюминий40-50 Хлористый аммоний 3-5 Окись алюминияОстальное В результате термодиффузионной обработки сплава АМц в составе при в течение 4- ч формируется диффузионный цинковый слой толщиной не более 140 мкм. Недостатком такого состава является низкая Насыщающая способность. Цель изобретения - увеличение насыщающей способности состава. Поставленная цель достигается тем, что в состав, содержа1ций цинк, алюминий, окись алюминия и хлористый аммоний, дополнительно вводят порошок сера, при этом содержание всех указанных ингредиентов должно быть в следуюищх соотношениях/ мас.%: Цинк20-30 Алюминий20-30 Окись алюминия45-48 Хлористый аммоний 1-3 Сера1-2 Пример . Цинкование осуществляют в предлагаемых средал в контейнерах с плавкими затворами при 550с в течение 4 ч. При-этом на спла-ве АМц при в течение 4 ч формируется диффузионный цинковый слой толщиной 210-240 мкм. Из приведенных- данных следует что цинкование с использованием предлагаемого состава позволяет увеличить толщину цинкового слоя в 1,51,7 раза по сравнению с толщинойцинкового слоя, полученного при использовании известного /состава при прочих равных условиях.

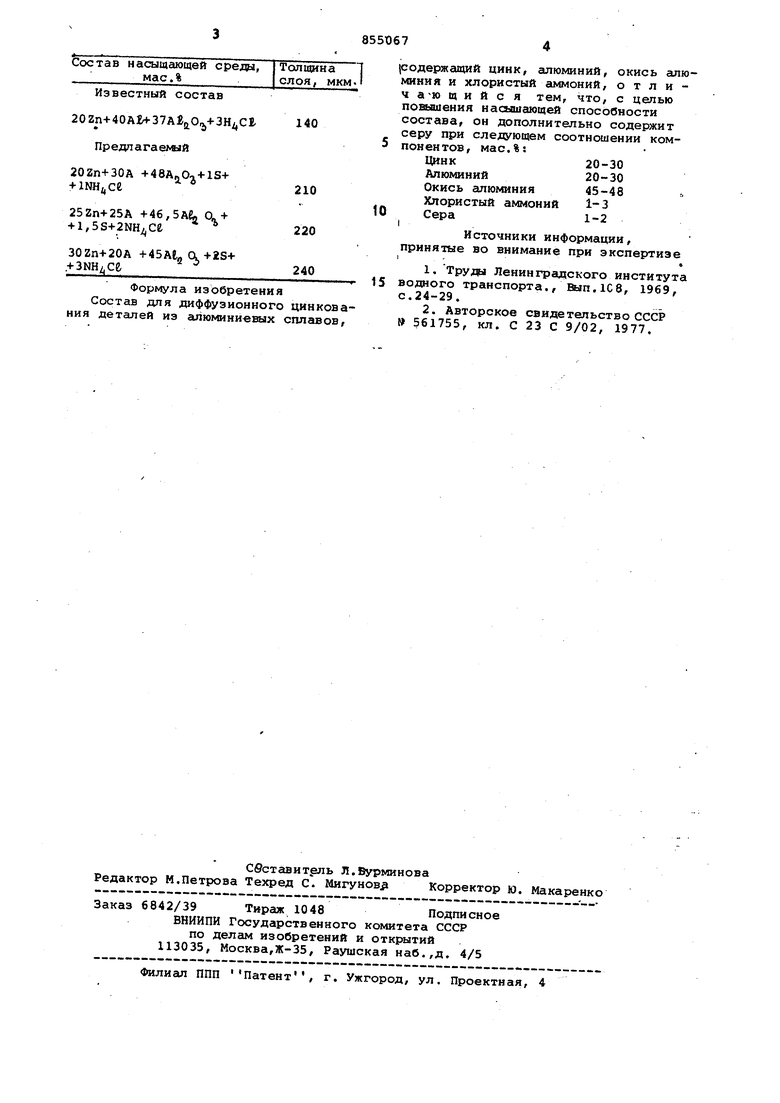

Толщина 1

Состав насыщающей среды, слоя, мкм-1 мас.%

Известный состав 20Zn+40A 37AisiOo,+ 3H,

Предпагаекый

20Zn+30A +48A,jO-. + lS+

+ lNHi,ce

25Zn+25A +46,5A(U CL + -H,5S+2NH jCe

30Zn+20A +45ALaH-2S+

.4-3NH,CR

Формула изобретения Состав для диффузионного ния деталей из алюминиевых

|содержащий цинк, алюминий, окись алюминия и хлористый аммоний, о т л и ча-ющийс я тем, что, с целью поаяиения насыщающей способности состава, он дополнительно содержит серу при следующем соотношении компонентов, мас.%;

Цинк20-30

Алюминий20-30

Окись алюминия45-48

Хлористый аммоний 1-3 Сера1-2

Источники информации,

принятые во виимание при экспертизе

I

1,Труды Ленинградского института водного транспорта.. Вып.1C8, 1969, с.24-29.

2.Авторское свидетельство СССР 561755, кл. С 23 С 9/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для диффузионного цинкования изделий из алюминиевых сплавов | 1982 |

|

SU1019009A1 |

| Состав для диффузионного цинкования стальных деталей | 1983 |

|

SU1138430A1 |

| Порошкообразный состав для комплексного насыщения алюминия и его сплавов | 1980 |

|

SU926066A1 |

| Порошкообразный состав для комплексной обработки изделий из алюминиевых сплавов | 1980 |

|

SU908940A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| Состав для диффузионного цинкования деталей из алюминия | 1980 |

|

SU901346A1 |

| Состав для диффузионного цинкования деталей из алюминия | 1980 |

|

SU901345A1 |

Авторы

Даты

1981-08-15—Публикация

1979-11-13—Подача