(54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО АНАЛИЗА МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дифференциально-термического анализа | 1985 |

|

SU1286975A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГИГРОСКОПИЧНОГО СУБМИКРОННОГО АЭРОЗОЛЯ ИОДИДА ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2009 |

|

RU2411089C1 |

| Способ определения количества асфальтосмолопарафиновых отложений из углеводородных смесей | 1990 |

|

SU1817009A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1997 |

|

RU2124717C1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ПРИМЕСИВ РАСПЛАВЕ | 1972 |

|

SU357509A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ СОЕДИНЕНИЙ НА ОСНОВЕ ПЕРФОРИРОВАННЫХ ГРАФЕНОВ | 2011 |

|

RU2478079C2 |

| Автоклав для вскрытия труднорастворимой пробы | 1979 |

|

SU896805A1 |

| Устройство для термического анализа | 1985 |

|

SU1257489A2 |

| Устройство для термического анализа | 1983 |

|

SU1087858A1 |

| УСТРОЙСТВО УНИВЕРСАЛЬНОЕ ДЛЯ МОКРОЙ И СУХОЙ ДЕСТРУКЦИИ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2014 |

|

RU2565694C1 |

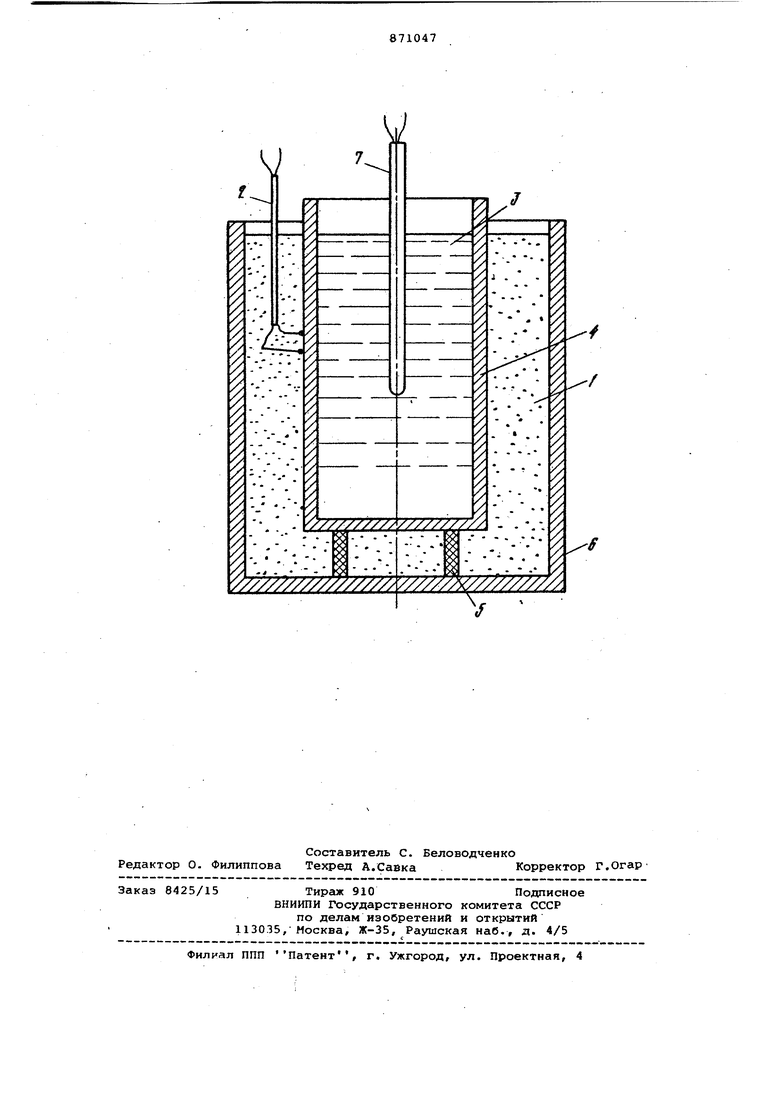

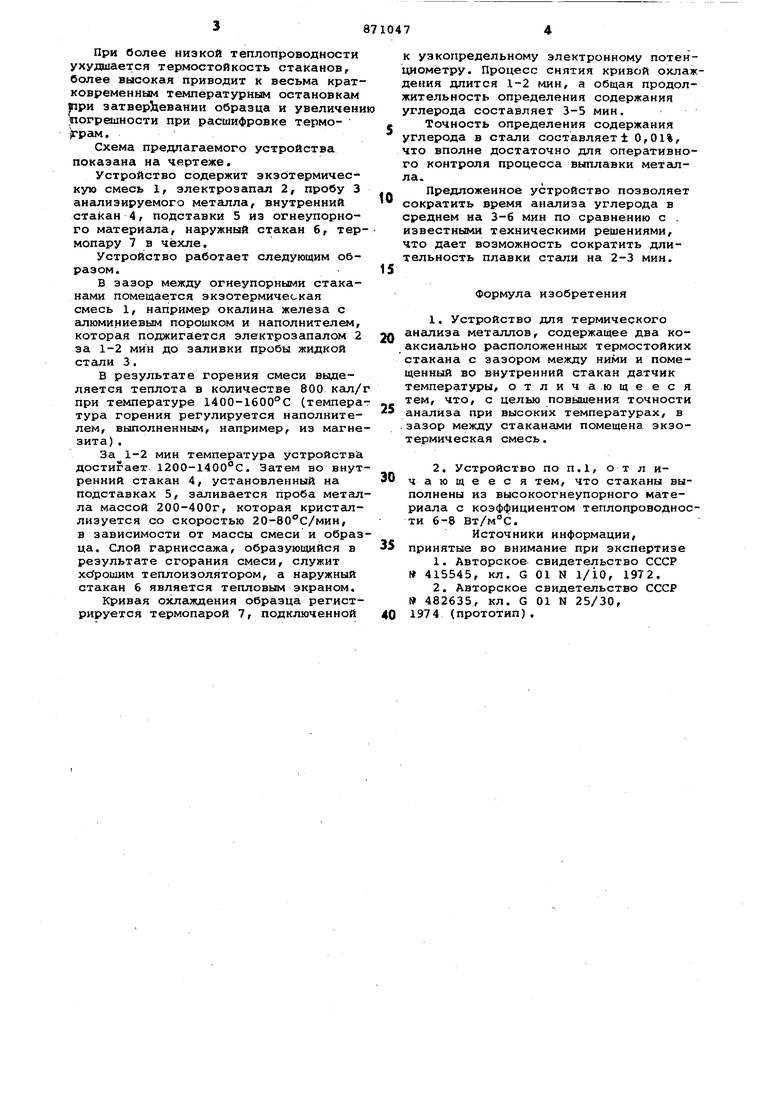

Изобретение относится к области физико-химического анализа металлов и сплавов. Известно устройство для определения содержания углерода в сталеплавильной ванне по температуре кристал лизации, содержащее охлаждаемый квар цевый баллон, в который встроены термопара и алюминиевая проволока. Термопара помещается в кварцевой трубке а все устройство закрепляется в водо охлаждаемой фурме, которую с помощью лебедки погружают в сталеплавильную ванну 1. Недостаток устройства - высокая. стоимость кварцевых деталей, сложность изготовления, погрешность определения из-за нестабильности охлаждения образцов. Наиболее близким техническим решением является устройство для термического анализа металлов, выполненное в виде двух термостойких стаканов, вставленных друг в друга с зазором. В зазор между боковыми стенками введен змеевик для прокачки теплоносителя, например.газа, что позволяет в известных пределах регулировать скорость затвердев-ания образца. Достижение стабильной скорости охлаждения образца позволяет повысить точность термического анализа 2. Однако зто устройство не может эффективно применяться при высокотемпературном термическом анализе, так как в этом случае необходимо обеспечить скорость охлаждения образца не более 80 С/мин. Достижение такой скорости охлаждения требует прокачки теплоносителя с температурой не менее . Применение в последнем случае змеевика для регулирования скорости охлаждения образца технически и экономически нецелесообразно. Целью изобретения является повышение точности айализа жидкой стгши при высоких температурах. Поставленная цель достигается тем, что в устройстве для термического анализа металлов, содержащем два коаксиально расположенных термостойких стакана с зазором между ними и помещенный во внутренний стакан датчик температуры, в зазор между стаканами помещена экзотермическая смесь, а стаканы выполнены из высокоогнеупорного материала с коэффициентом теплопроводности 6-8 , Это может быть корунд, муллит или кварц. При более низкой теплопроводности ухудшается термостойкость стаканов, более высокая приводит к весьма кратковременным температурным остановкам рри затвердевании образца и увеличени погрешности при расшифровке терморграм. Схема предлагаемого устройства показана на чертеже. Устройство содержит экзотермическую смесь 1, электрозапал 2, пробу 3 анализируемого металла, внутренний стакан 4, подставки 5 из огнеупорного материала, наружный стакан б, тер мопару 7 в чехле. Устройство работает следующим образом. В зазор между огнеупорными стаканами помещается экзотермическая смесь 1, например окалина железа с алюминиевым порошком и наполнителем, которая поджигается электрозапалом 2 за 1-2 мин до заливки пробы жидкой стали 3, В результате горения смеси выделяется теплота в количестве 800 кал/ при температуре 1400-1600С (темпера тура горения регулируется наполнителем, выполненным, например, из магне зита) . За 1-2 мин температура устройств Достигает. 1200-1400с. Затем во внут ренний стакан 4, установленный на подставках 5, зашивается проба метал ла массой 200-400Г, которая кристаллизуется со скоростью 20-80°С/мин, в зависимости от массы смеси и образ ца. Слой гарниссажа, образующийся в результате сгорания смеси, служит хеГрошим теплоизолятором, а наружный стакан б является тепловым экраном. Кривая озслаждения образца регистрируется термопарой 7, подключенной к узкопредельному электронному потенциометру. Процесс снятия кривой охлаждения длится 1-2 мин, а общая продолжительность определения содержания углерода составляет 3-5 мин. Точность определения содержания углерода в стали составляет 0,01%, что вполне достаточно для оперативного контроля процесса выплавки металла. Предложенное устройство позволяет сократить время анализа углерода в среднем на З-б мин по сравнению с . известными техническими решениями, что дает возможность сократить длительность плавки стали на 2-3 мин. Формула изобретения 1. Устройство для термического анализа металлов, содержащее два коаксиально расположенных термостойких стакана с зазором между ними и помещенный во внутренний стакан датчик температуры, отличающееся тем, что, с целью повышения точности анализа при высоких температурах, в зазор между стаканами помещена экзотермическая смесь. 2. Устройство по П.1, от л ичающе ее я тем, что стаканы выполнены из высокоогнеупорного материала с коэффициентом теплопроводности 6-8 В1/1л°С. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 415545, кл. G 01 N 1/10, 19Т2. 2.Авторское свидетельство СССР 482635, кл. G 01 N 25/30, 1974 (прототип).

/

-/

Авторы

Даты

1981-10-07—Публикация

1979-09-06—Подача