(54) НАМАТЫВАТЕЛЬ ДЛЯ РУЛОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наматывания ленточных материалов | 1960 |

|

SU140325A1 |

| Кольцевой бифлярный магазин для киноленты | 1983 |

|

SU1120273A1 |

| Устройство для намотки и съема рулона киноленты в кинокопировальном аппарате безостановочной печати | 1986 |

|

SU1434392A1 |

| Наматыватель | 1985 |

|

SU1551637A1 |

| Наматыватель | 1978 |

|

SU741224A1 |

| Механизм роликового перемещения киноленты | 1990 |

|

SU1795413A1 |

| Способ подачи аэрофотопленки в лентопротяжный тракт | 1985 |

|

SU1327043A1 |

| Устройство для регулирования натяжения рулонного материала | 1989 |

|

SU1620411A1 |

| Устройство для намотки рулонного материала | 1982 |

|

SU1106772A1 |

| Устройство для намотки длинномерного материала | 1989 |

|

SU1632904A1 |

I

Изобретение относится к кинофототехнике, а именно к устройствам для намотки фотоматериала и может быть использовано во всех отраслях народного хозяйства, где необходима намотка рулонных материалов.

Известен наматыватель, в котором рулон фильма размещается на подвижном диске, приводящемся во вращение от находящегося в контакте с ним фрикционного ролика CllСила, с которой ролик прижимается к плоскости диска, регулируется автоматически при ПОМ0111И рычага,, на конце которого находится ролик, следящий за натяжением ленты.

Недостатком этого наматыватёля является сложность его конструкции.

Наиболее близким по технической сущности является наматыватель для рулонного материала, содержащий сердечник с ребордами, коаксиально совмещенный с фрикционными дисками,контактирующими с установленными на приводном валу роликамт-. вариатора |2 .

Недостатком этого наматыватёля является неудовлетворительный характеристический коэффициент, т.е. отношение усилия натяжения набегающей ветви в конце намотки рулона к усИЛИЮ ее натяжения в начале остается большим.

Целью данного изобретения является улучшение характеристического коэффициента.

Указанная цель достигается тем, что наматыватель снабжен расположенной в выполненном пустотелым приводном валу пружиной, связанной соответ10ствующими концами с установленными с возможностью перемещения вдоль вала роликами вариатора, боковая поверхность которых выполнена профилированной и последовательно контакти15рует с каждым из материалов, из которых выполнена торцовая поверхность фрикционных дисков, при этом материалы расположены по направлению к ребордам в последовательности убывания

20 показателей их коэффициентов трения.

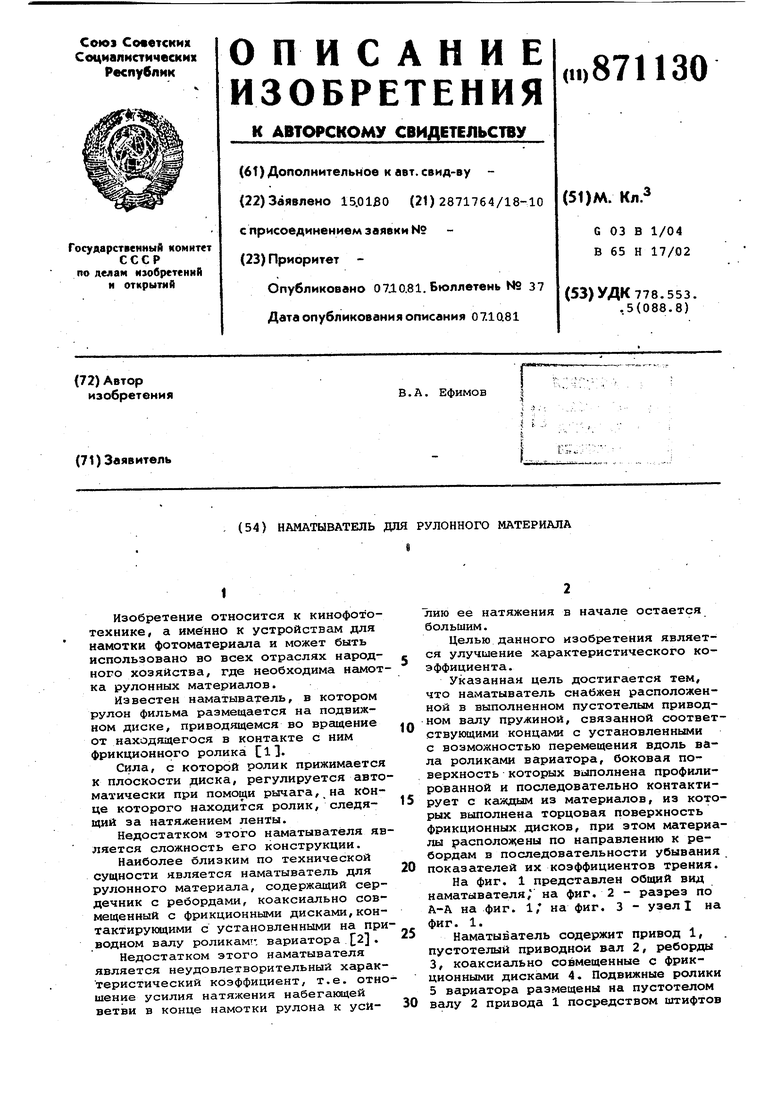

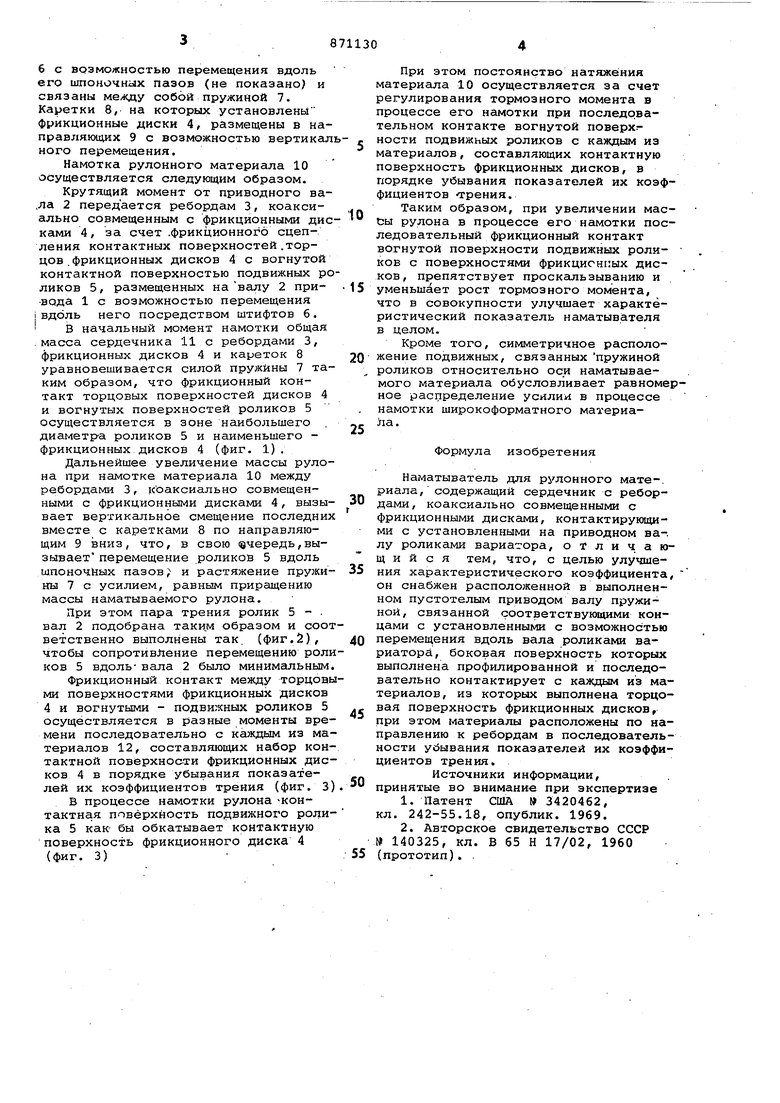

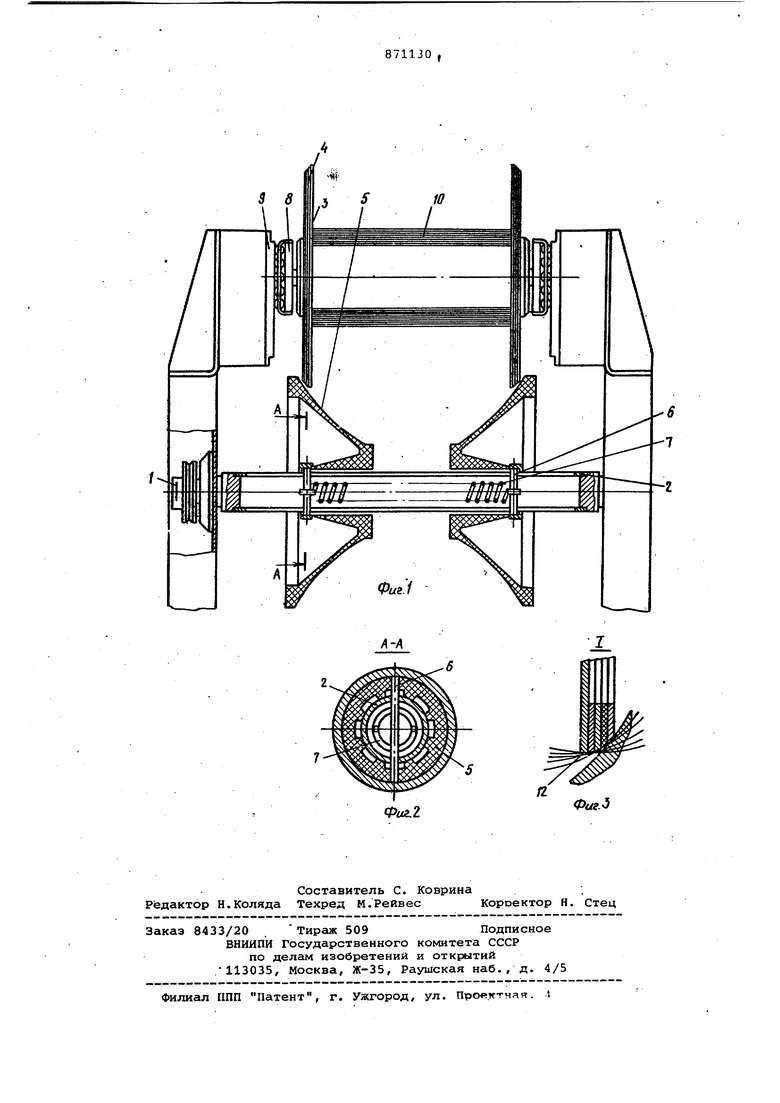

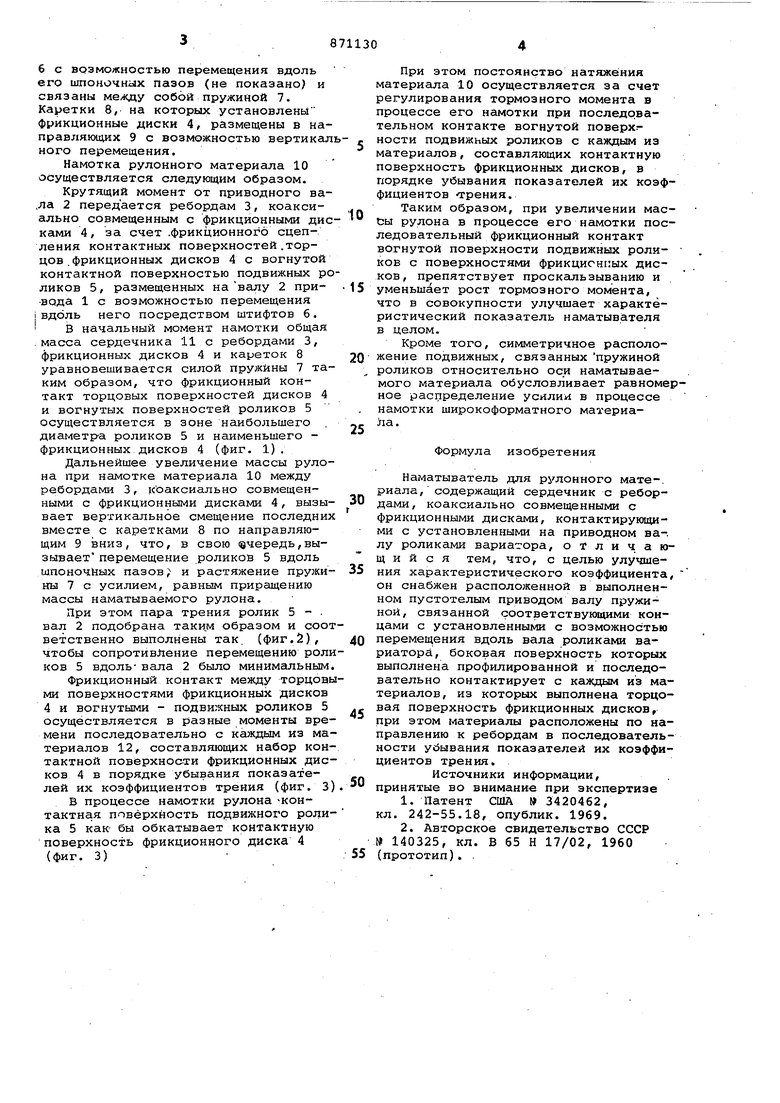

На фиг. 1 представлен общий вид наматыватёля; на фиг. 2 - разрез по А-А на фиг. i; на фиг. 3 - узел на фиг. 1.

25

Наматыватель содержит привод 1, пустотелый приводной вал 2, реборды 3, коаксиально совмещенные с фрикционными дисками 4. Подвижные ролики 5 вариатора размещены на пустотелом

30 валу 2 привода 1 посредством штифтов

6 с возможностью перемещения вдоль его шпоночнах пазов (не показано) и связаны между собой пружиной 7. Каретки 8, на которых установлены фрикционные диски 4, размещены в направляюиуих 9 с возможностью вертикального перемещения.

Намотка рулонного материала 10 осуществляется следующим образом.

Крутящий момент от приводного ва.ла 2 передается ребордам 3, коаксиально совмещенным с фрикционными дисками 4, за счет .фрикционного сцепления контактных поверхностей.торцов .фрикционных дисков 4 с вогнутой контактной поверхностью подвижных роликов 5, размещенных на валу 2 привода 1 с возможностью перемещения i вдоль него посредством штифтов 6. I В начальный момент намотки общая .масса сердечника 11 с ребордами 3, фрикционных дисков 4 и кареток 8 уравновешивается силой пружины 7 таким образом, что фрикционный контакт торцовых поверхностей дисков 4 и вогнутых поверхностей роликов 5 осуществляется в зоне наибольшего . диаметра роликов 5 и наименьшего фрикционных дисков 4 (фиг, 1).

Дальнейшее увеличение массы рулона при намотке материала 10 между ребордами 3, коаксиально совмещенными с фрикционными дисками 4, вызывает вертикальное смещение последних вместе с каретками 8 по направляющим 9 1зниз, что, в свою (эчередь,вызывает перемещение роликов 5 вдоль шпоночйых пазов и растяжение пружины 7 с усилием, равным приращению массы наматываемого рулона.

При этом пара трения ролик 5 - . вал 2 подобрана такнм образом и соответственно выполнены так. (фиг.2), чтобы сопротивление перемещению роликов 5 ВДОЛЬ вала 2 было минимсшьньм,

фрикционный контакт между торцовыми поверхностями фрикционных дисков 4 и вогнутыми - подвижных роликов 5 осуществляется в разные моменты времени последовательно с каждым из материалов 12, составляющих набор контактной поверхности фрикционных дисков 4 в порядке убывания показателей их коэффициентов трения (фиг, 3)

В процессе намотки рулона -контактная поверхность подвижного ролика 5 как бы обкатывает контактную поверхность фрикционного диска 4 (фиг, 3)

При этом постоянство натяжения материала 10 осуществляется за счет регулирования тормозного момента в процессе его намотки при последовательном контакте вогнутой поверхности подвижных роликов с каждым из материалов, составляющих контактную поверхность фрикционных дисков, в порядке убывания показателей их коэффициентов трения,

Таким образом, при увеличении массы рулона в процессе его намотки последовательный фрикционный контакт вогнутой поверхности подвижных роликов с поверхностями фрикционных дисков, препятствует проскальзыванию и уменьшает рост тормозного момента, что в совокупности улучшает характеристический показатель наматывателя в целом.

Кроме того, симметричное расположение подвижных, связанных пружиной роликов относительно оси наматываемого материала обусловливает равноменое распределение усилии в процессе намотки широкоформатного материала.

Формула изобретения

Наматыватель для рулонного мате-. риала, содержащий сердечник с ребордами, коаксиально совмещенными с фрикционными дисками, контактирующими с установленными на приводном ва-. лу роликами вариатора, о тли ч, а ющ и и с я тем, что, с целью улучшения характеристического коэффициента он снабжен расположенной в выполненном пустотелым приводом валу пружиной, связанной соответствующими концами с установленными с возможностью перемещения вдоль вала роликами вариатора, боковая поверхность которых выполнена профилированной и последовательно контактирует с каждым из материалов, из которых выполнена торцовая поверхность фрикционных дисков, при этом материалы расположены по направлению к ребордам в последовательности убывания показателей их коэффициентов трения,

источники информации, принятые во внимание при экспертизе

1,Патент США W 3420462, кл, 242-55,18, опублик. 1969,

2,Авторское свидетельство СССР 140325, кл, В 65 Н 17/02, 1960 (прототип). .

Фиг.

Фиг. 2

Авторы

Даты

1981-10-07—Публикация

1980-01-15—Подача