(54) СПОСОБ ПРОКАТКИ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ СИСТЕМЫ At - Be - Mg

1

Изобретение относится к обработке металлов давлением и предназначено для прокатки листов из сплавов системы А) - Be -. Mg, используемых в авиационной и других областях промьшшенности.

При современном производстве листов из алн 1ниевых сплавов используют метода горячей прокатки, включающие предварительную обработку поверхности, а именно фрезерование слябов после :литья и последующую горячую прокатку на лист.

Известен способ прокатки листов из алюминиевых,сплавов включающий нагрев до температуры деформации сплава в течение 1 - 1,5 ч. и дальнейшую прокатку .

Однако этот способ не приемлем для прокатки листов из сплавов системы А1 - Be - Mg.

Сплавы систекы А 1 - Be - Mg с содержанием Be 28-32 и Mg 4,5 - 5 обладают высокой удельной прочностью и

очень высокой жесткостью (вдвое вьщ1е, чем у алюминиевых сплавов).

Использование листов из сплавов системы А 1 - Be - Mg взамен листов из алюминиевых сплавов позволяет повысить жесткость и прочность конструкций и снизить их вес на 25-30%.

Получение тонких широких листов из малопластичных сплавов система А J - Be - Mg представляет значительtoную техническую трудность, так как даже при температурах горячей деформации зти сплавы имеют двухфазную структуру.

ts

Этот фактор крайне отрицательно йлияет на стабильность механических свойств листов в поперечном и продольном направлениях из-за невозможности обеспечить равномерное распре20деление температуры листа по его дггине в процессе прокатки.

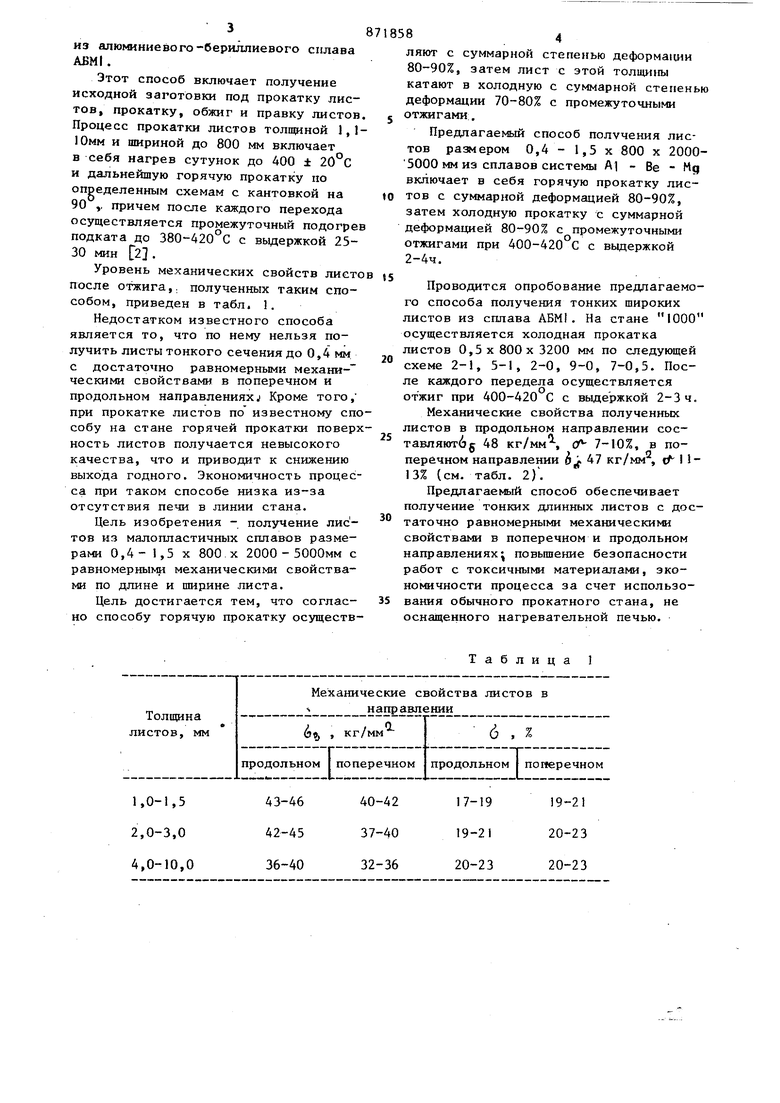

Наиболее близким к изобретению является способ изготовления листов из aлю вiниeвoгo-бepиллиeвoгo сплава АБМ1. Этот способ включает получение исходной заготовки под прокатку листов, прокатку, обжиг и правку листов Процесс прокатки листов толщиной 1,1 10мм и шириной до 800 мм включает в себя нагрев сутунок до 400 ± 20°С и дальнейшую горячую прокатку по oпgeдeлeнным схемам с кантовкой на ,. причем после каждого перехода осуществляется промежуточный подогре подката до 380-420°С с выдержкой 2530 мин 2. Уровень механических свойств лист после отжига,, полученных таким способом, приведен в табл. 1. Недостатком известного способа является то, что по нему нельзя получить листы тонкого сечения до 0,4 мм с достаточно равномерными механи- ческими свойствами в поперечном и продольном направленияхJ Кроме того, при прокатке листов по известному сп собу на стане горячей прокатки повер ность листов получается невысокого качества, что и приводит к снижению выхода годного. Экономичность процес са при таком способе низка из-за отсутствия печи в линии стана. Цель изобретения - получение листов из малопластичных сплавов размерами 0,4- 1,5 X 800.x 2000 - 5000мм с равномерными механическими свойствами по длине и ширине листа. Цель достигается тем, что согласно способу горячую прокатку осуществ

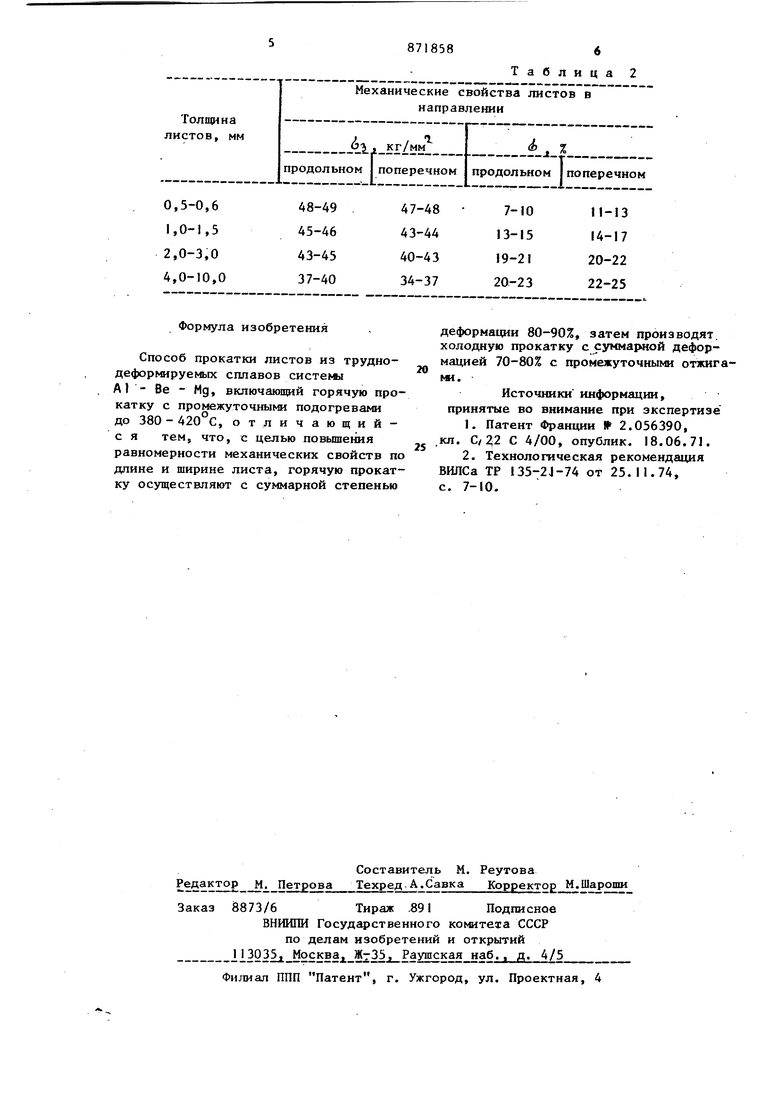

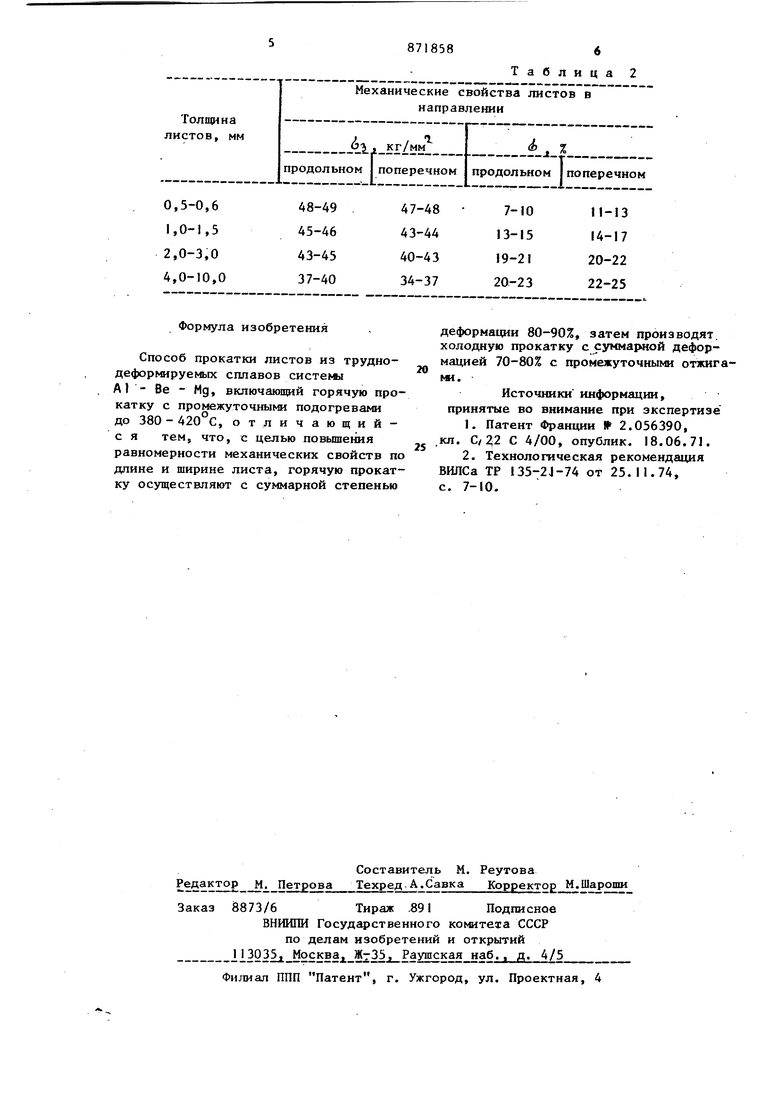

Таблица 1 ляют с суммарной степенью деформа1щи 80-90%, затем лист с этой толщины катают в холодную с суммарной степенью деформации 70-80% с промежуточными отжигами. Предпагаемый способ получения листов размером 0,4 - 1,5 х 800 х 20005000 мм из сплавов системы А - Be - Мд включает в себя горячую прокатку листов с суммарной деформацией 80-90%, затем холодную прокатку с суммарной деформацией 80-90% с промежуточными отжигами при 400-420°С с выдержкой 2-4ч. Проводится опробование предлагаемого способа получения тонких широких листов из сплава АБМ1. На стане 1000 осуществляется холодная прокатка листов 0,5x800x3200 мм по следующей схеме 2-1, 5-1, 2-0, 9-0, 7-0,5. Цосле каждого передела осуществляется отжиг при 400-420 С с вьщержкой 2-3 ч. Механические свойства полученных листов в продольном направлении составляютб 48 кг/мм , ( 7-10%, в поперечном направлении Ь 47 кг/мм , t I 113% (см. табл. 2). Предлагаемый способ обеспечивает получение тонких длинных листов с достаточно равномерными механическими свойствами в поперечном и продольном направлениях повьш1ение безопасиости работ с токсичными мaтepиaлa м, экономичности процесса за счет использования обычного прокатного стана, не осна1щенного нагревательной печью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления катаных изделий с повышенной коррозионной стойкостью из деформируемых термически неупрочняемых сплавов системы алюминий - магний | 2021 |

|

RU2770148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2363755C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАНЫХ ИЗДЕЛИЙ ИЗ ДЕФОРМИРУЕМЫХ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - МАГНИЙ | 2011 |

|

RU2483136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОКОМПОНЕНТНЫХ СПЛАВОВ | 2008 |

|

RU2382685C1 |

| АВТОМОБИЛЬНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ВЫСОКОЙ ФОРМУЕМОСТИ С УМЕНЬШЕННОЙ ИЛИ ОТСУТСТВУЮЩЕЙ БОРОЗДЧАТОСТЬЮ ПОВЕРХНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2699496C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2011 |

|

RU2489217C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2010 |

|

RU2449047C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2395356C1 |

43-46

1,5 42-45 3,0 36-40 10,0

19-21

17-19 20-23 19-21 20-23 20-23

Формула изобретения

Способ прокатки листов из труднодеформируемых сплавов системы А1 - Be - Mg, включающий горячую прокатку с промежуточными подогревами до 380 - 420 С, отличающий - с я тем, что, с целью повышения равномерности механических свойств по длине и ширине листа, горячую прокатку осуществляют с суммарной степенью

Таблица 2

деформации 80-90%, затем производят, холодную прокатку с сзгмма1жой деформацией 70-80/5 с промежуточными отжигат.

Источники информации, принятые во внимание при экспертизе

с. 7-10.

Авторы

Даты

1981-10-15—Публикация

1979-10-19—Подача