1

Изобретение относится к обработке металлов Давлением, а именно к способам изготовления крупногабаритных днищ.

Известен способ изготовления днищ из тонколистового металла, при котором заготовку вначале штампуют в соответствии с кривизной диа днища в сферическом щтампе, имеющем небольшие рабочие поверхности по сравнению со всей площадью днища. Штамповка осуществляется последовательно участок за участком 1.

Недостатком этого способа является низкая производительность, так как штамповку производят при малых степенях деформации из-.за вероятности складкообразования периферийных областей заготовки.

Известен штамп изготовления крупногабаритных днищ, включающий формовку заготовки по участкам с последующей вытяжкой до придания окончательной формы. Средняя степень деформации увеличивается от края заготовки к центру, и деформирование ведется также от периферии к центРУ 2.

Данный способ также характеризуется низкой производительностью, так как периферийные участки заготовки необходимо

деформировать с большими перекрытиями и с незначительными степенями деформации, что связано со склонностью заготовки к складкообразованию при формовке.

Цель изобретения - повышение производительности.

Указанная цель достигается тем, что согласно способу изготовления крупногабаритных днищ, включающему формовку заготовки по участкам с последующей вытяжкой до придания окончательной формы, 10 процесс формовки начинают с центрального участка заготовки, которому сразу придают окончательную форму, после чего производят формовку остальных участков от центра к периферии по спирали.

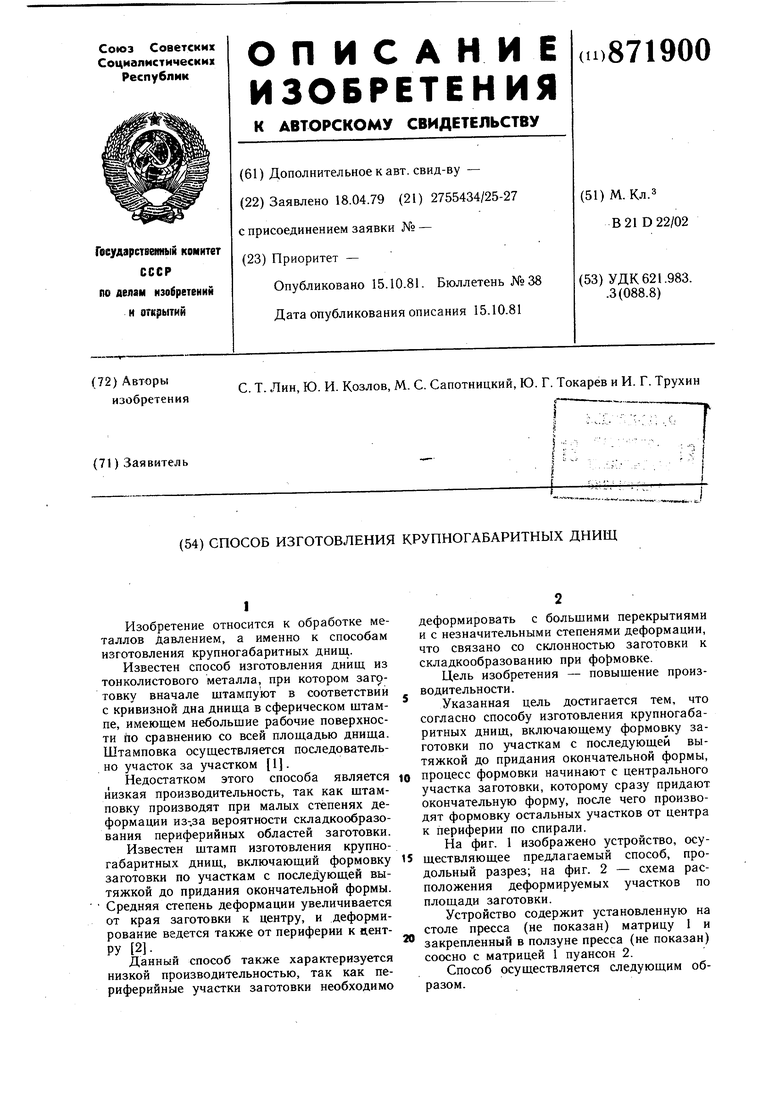

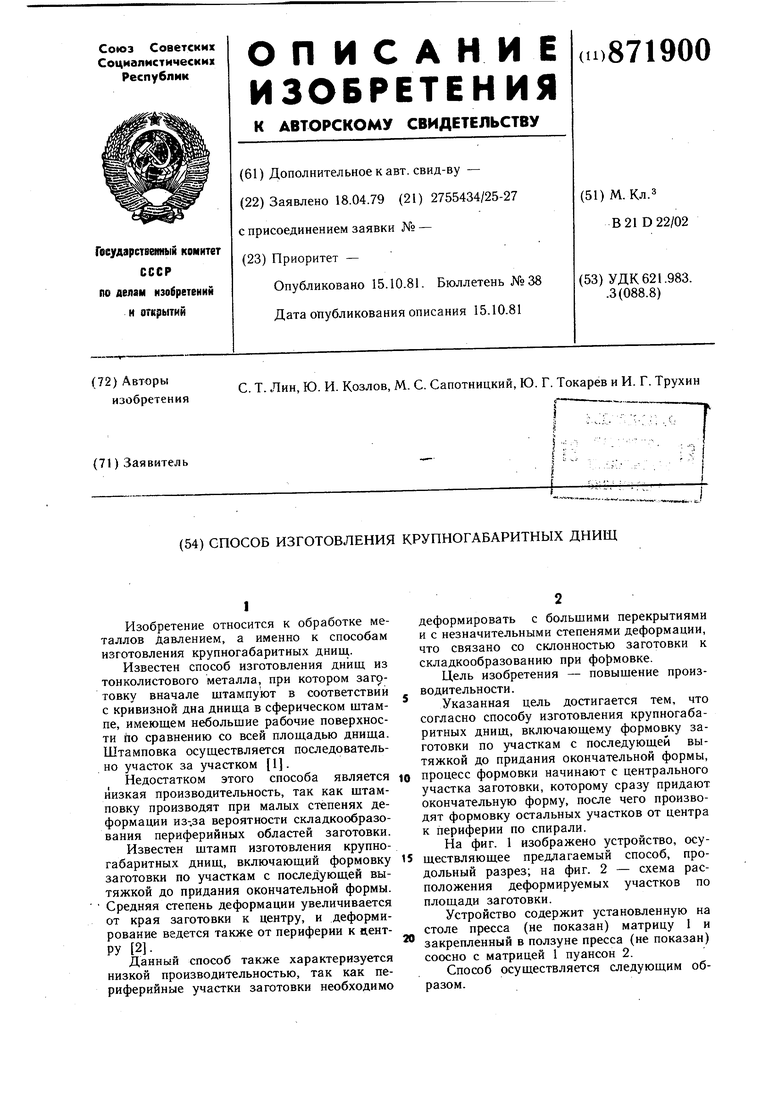

На фиг. 1 изображено устройство, осу15 ществляющее предлагаемый способ, продольный разрез; на фиг. 2 - схема расположения деформируемых участков по площади заготовки.

Устройство содержит установленную на столе пресса (не показан) матрицу 1 и

20 закрепленный в ползуне пресса (не показан) соосно с матрицей 1 пуансон 2.

Способ осуществляется следующим образом.

Заготовку 3 устанавливают между пуансоном 2 и матрицей 1 соосно им, деформируют центральную часть заготовки, которому сразу придают окончательную форму. После этого перемещают заготовку в горизонтальной плоскости относительно пуансона 2 и матрицы 1 на некоторую величину, зависящую от величины необходимого перекрытия деформированных участков и производят формовку заготовки 3 теми же пуансоном 2 и матрицей 1, поворачивая перед каждым нажатием пуансона 2 заготовку 3 вокруг своей оси на угол, обеспечивающий необходимое перекрытие. После обжатия всей кольцевой области, т. е. при повороте заготовки 3 на 360°, осуществляют дальнейщее перемещение центра заготовки 3 относительно матрицы 2 и пуансона 1 и производят формовку следующего кольцевого участка заготовки 3. Таким образом производят щтамповку от центра к периферии по спирали, осуществляют предварительную формовку. Отформованную заготовку 3 подвергают вытяжке без прижима в щтампе известной конструкции.

Таким образом, за счет больщих последовательных обжатий участков заготовки требуемая форма изделий получается за меньщее число ходов штампа (примерно

за 1/3). Вследствие того, что центральная часть заготовки продеформирована, уменьщается складкообразование периферийных частей, что также позволяет проводить более интенсивное обжатие.

Формула изобретения

Способ изготовления крупногабаритных днищ, включающий формовку заготовки по участкам с последующей вытяжкой до придания окончательной формы, отличающийся тем, что, с целью повыщения производительности, процесс формовки начинают с центрального участка заготовки, которому сразу придают окончательную форму, после чего производят формовку остальных участков от центра к периферии по спирали.

Источники информации, принятые во внимание при экспертизе

1.Мощнин Е. Н. Гибка, обтяжка и правка на прессах. М., Мащгиз, 1959, с. 83.

2.Разработка типового технологического процесса изготовления днищ. Технический

25 отчет ВНИИКМАШ, инв. № Т-278-64, 1965, с. 4-7 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ СЛОЖНЫХ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ В ШТАМПЕ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ (ВАРИАНТЫ) | 2008 |

|

RU2429098C2 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

| Штамп для вытяжки крупногабаритных деталей сложной формы | 2015 |

|

RU2631065C2 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| СПОСОБ ВЫТЯЖКИ С РАСТЯЖЕНИЕМ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2016686C1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2442672C2 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2008 |

|

RU2401173C2 |

| Способ штамповки днищ | 1984 |

|

SU1233990A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2009 |

|

RU2423199C2 |

Авторы

Даты

1981-10-15—Публикация

1979-04-18—Подача