Изобретение относится к листовой штамповке и может быть использовано в прессовых производствах различных отраслей народного хозяйства для штамповки крупногабаритных деталей из листовых материалов (металлов и неметаллов), преимущественно для штамповки-вытяжки изогнутых крупногабаритных кузовных деталей автомобилей, тракторов, сельхозмашин, бытовой и другой техники на листоштамповочных прессах простого, двойного и тройного действий, а также на листоштамповочных многопозиционных автоматах.

Известен на производстве способ вытяжки изогнутой крупногабаритной детали, когда перед вытяжкой листовую заготовку сначала изгибают в штампе на первом прессе, и только затем предварительно изогнутую заготовку укладывают в штамп для вытяжки на втором прессе и здесь штампуют заданную деталь. Недостаток известного способа вытяжки заключается в использовании первого штампа и пресса для предварительной гибки заготовки, что снижает производительность штамповки и увеличивает трудоемкость изготовления детали.

Известен способ вытяжки сложной крупногабаритной детали, характеризующийся укладкой заготовки на штамп, предварительной гибкой ее центральной части внутрь матрицы, прижимом краевой части заготовки прижимной плитой штампа к прижимной поверхности матрицы и вытяжкой ее центральной части пуансоном в рабочую полость матрицы (Нефедов А.П. Конструирование и изготовление штампов. М.: Машиностроение, 1973, с.70, рис.51).

Недостатки известного способа вытяжки заключаются в следующем. После укладки заготовки на матрицу при ходе наружного ползуна пресса двойного действия вместе с прижимной плитой вниз и после контакта прижимной плиты с заготовкой сначала осуществляют предварительную гибку заготовки внутрь матрицы и только после этого прижимают фланец заготовки к прижимной поверхности матрицы. Так как во время процесса гибки заготовки ход прижимной плиты большой, то за это длительное время процесс гибки заготовки становится произвольным и неуправляемым. Нигде не фиксируемая и не зажатая заготовка смещается по отношению к рабочим частям штампа непредсказуемым образом, вследствие чего напротив одних участков детали ширина технологического припуска становится недостаточной, и здесь образуются складки, и край заготовки заходит внутрь детали за линию обрезки припуска, а напротив других участков - избыточной, и здесь образуются разрывы, вследствие чего вытянутая деталь получается неточной, некачественной и бракованной. Для устранения этого брака на производстве часто увеличивают размеры в определенных местах заготовки, однако это приводит к излишнему увеличению нормы расхода материала на одну деталь.

Известен штамп для осуществления вышеуказанного способа вытяжки сложной крупногабаритной детали из листовой заготовки, содержащий пуансон, закрепленный на внутреннем ползуне пресса двойного или тройного действия, матрицу, закрепленную на неподвижной нижней плите штампа, и прижимную плиту, закрепленную на наружном ползуне пресса (Нефедов А.П. Конструирование и изготовление штампов. М.: Машиностроение, 1973, с.70, рис.51).

Штамп имеет такие же недостатки, как и вышеуказанный способ. Технической задачей изобретения является разработка способа вытяжки и штампа для вытяжки детали из листовой заготовки, при котором после укладки заготовки в штамп можно управлять процессом предварительной гибки этой заготовки по прижимной поверхности матрицы перед прижимом заготовки и ее последующим формоизменением в этом штампе для вытяжки.

Техническим результатом использования изобретения является:

- повышение качества поверхности и точности вытягиваемой детали за счет управления процессом гибки заготовки перед вытяжкой;

- экономия листового материала и уменьшение нормы расхода материала на одну деталь за счет точной фиксации заготовки в процессе ее гибки и прижима в штампе для вытяжки;

- снижение трудоемкости и повышение производительности штамповки за счет устранения дополнительной операции гибки заготовки в отдельном штампе на отдельном прессе;

- снижение затрат на подготовку производства и себестоимость изготовления детали за счет сокращения необходимого количества штамповой оснастки.

Указанный технический результат достигается за счет того, что плоскую или близкую к плоской пространственную листовую заготовку укладывают на штамп, производят предварительную гибку ее центральной части внутрь матрицы, прижимают краевую часть заготовки прижимной плитой штампа к прижимной поверхности матрицы и вытягивают центральную часть заготовки пуансоном в рабочую полость матрицы, при этом перед вытяжкой плоскую или близкую к плоской пространственную листовую заготовку укладывают между двумя неподвижными упорами с крюками и между расположенными напротив этих неподвижных упоров двумя подвижными упорами с крюками, которые имеют возможность перемещаться навстречу неподвижным упорам при помощи направляющих узлов и клиновых приводов, при ходе вниз наружного ползуна пресса двойного или тройного действия с прижимной плитой, перемещают эти упоры навстречу расположенным напротив неподвижным упорам с крюками и при помощи крюков подвижных упоров подают один край заготовки к оси штампа и предварительно изгибают заготовку в матрицу, в то время как противоположный край заготовки удерживают крюками неподвижных упоров, создавая набор материала заготовки перед ее прижимом, при дальнейшем ходе наружного ползуна с прижимной плитой предварительно изогнутую и точно зафиксированную между упорами заготовку опускают прижимной плитой внутрь матрицы и одновременно окончательно изгибают заготовку по прижимной поверхности этой матрицы. Затем у окончательно изогнутой заготовки прижимают фланец между рабочей поверхностью прижимной плиты и пространственной развертывающейся прижимной поверхностью матрицы и далее при ходе внутреннего ползуна пресса вытягивают центральную часть заготовки в рабочую полость матрицы, получая качественную заданную деталь.

По первому частному случаю реализации способа оси направляющих узлов поворачивают на угол θ по отношению к горизонтали, чтобы в проходящих через оси вертикальных плоскостях эти оси были параллельны прямой или близкой к прямой линии, образующей развертывающуюся прижимную поверхность матрицы. Наклон оси направляющего узла с подвижными упорами параллельно образующей прижимной поверхности матрицы позволяет на стадии предварительной гибки заготовки этими подвижными упорами приблизить форму поверхности прилегающих к упорам участков заготовки к форме прижимной поверхности матрицы, что снижает опасность складкообразования заготовки на стадиях прижима и вытяжки заготовки. Далее производят операции предварительной гибки, прижима и вытяжки заготовки.

По второму частному случаю реализации способа выполняют вытяжку детали без оси симметрии и с наибольшим изгибом только с одной стороны аналогично независимому п.1, однако для предварительной гибки листовой заготовки применяют только один подвижный упор с направляющим узлом с той стороны вытянутой детали, где деталь изогнута в наибольшей мере. И в проходящей через ось направляющего узла вертикальной плоскости эта ось узла параллельна прямой или близкой к прямой линии, образующей развертывающуюся прижимную поверхность матрицы при перемещении этой линии вдоль контура проема матрицы. Применение только одного подвижного упора напротив того участка поверхности вытягиваемой детали, где глубина гибки детали наибольшая, упрощает конструкцию штампа. Далее выполняют операции предварительной гибки, прижима и вытяжки заготовки аналогично независимому п.1.

Если не принимать мер для создания управляемой гибки заготовки перед прижимом, то за время неуправляемой гибки в известном штампе не зажатая заготовка смещается по отношению к матрице, что приводит к складкообразованию одних участков заготовки и разрушению других, а также к низкой точности вытянутой детали. Для компенсации этого смещения на производстве увеличивают размеры заготовки, что приводит к завышению нормы расхода материала на одну деталь. Поэтому зажим заготовки и ее последующая управляемая гибка позволят повысить точность вытягиваемой детали, уменьшить размеры заготовки и норму расхода материала на одну деталь, что даст экономию материала. С другой стороны, увеличение размеров заготовки в традиционном способе вытяжки существенно увеличивает растягивающее напряжение в заготовке в процессе вытяжки, что снижает надежность процесса деформирования заготовки и может привести к разрушению заготовки. На производстве для устранения складкообразования и разрушения заготовки потребуется останов автоматической линии штамповки и доработка штампа для вытяжки, что приведет к большим производственным издержкам и повышению себестоимости изготовления данной детали.

Кроме того, применение в данном способе предварительной управляемой гибки позволит исключить операцию гибки этой заготовки в предыдущем штампе для гибки. Данный способ позволяет также применять автоматическую загрузку плоских заготовок в штамп для вытяжки при помощи листозагрузчика автоматической штамповочной линии. Сейчас по известной на производстве технологии штамповки после гибки заготовки в предыдущем штампе изогнутая пространственная заготовка может укладываться в штамп для вытяжки только вручную.

Под развертывающейся прижимной поверхностью матрицы в данном способе понимают поверхность, которая образована движением прямой или близкой к прямой линии и может быть развернута на плоскость. Во всех точках такой поверхности гауссова кривизна равна нулю. Простыми примерами развертывающейся поверхности являются цилиндрическая и коническая. Перед вытяжкой фланец заготовки прижимается прижимной плитой по пространственной, близкой к развертывающейся, прижимной поверхности матрицы без существенного, которое может перейти на поверхность готовой детали, складкообразования, и затем в процессе вытяжки фланец заготовки вытягивается пуансоном в полость матрицы также без существенного складкообразования при благоприятных условиях деформирования.

Для осуществления способа по п.1 применяют штамп, содержащий пуансон, закрепленный на внутреннем ползуне пресса двойного или тройного действия, матрицу, закрепленную на неподвижной нижней плите штампа, и прижимную плиту, закрепленную на наружном ползуне пресса, причем на прижимной поверхности матрицы установлены неподвижные упоры с крюками и расположенные напротив этих неподвижных упоров один или два подвижных упора с крюками для укладки плоской или близкой к плоской пространственной листовой заготовки, причем верхние заходные поверхности неподвижных и подвижных упоров отклонены от вертикали. Для перемещения края заготовки к оси штампа и ее предварительной гибки подвижные упоры имеют направляющие узлы и клиновые приводы, и оси направляющих узлов направлены или горизонтально, или отклонены от горизонтали на такой угол, что эти оси параллельны прямой или близкой к прямой линии, образующей развертывающуюся прижимную поверхность матрицы при перемещении этой линии вдоль контура проема матрицы.

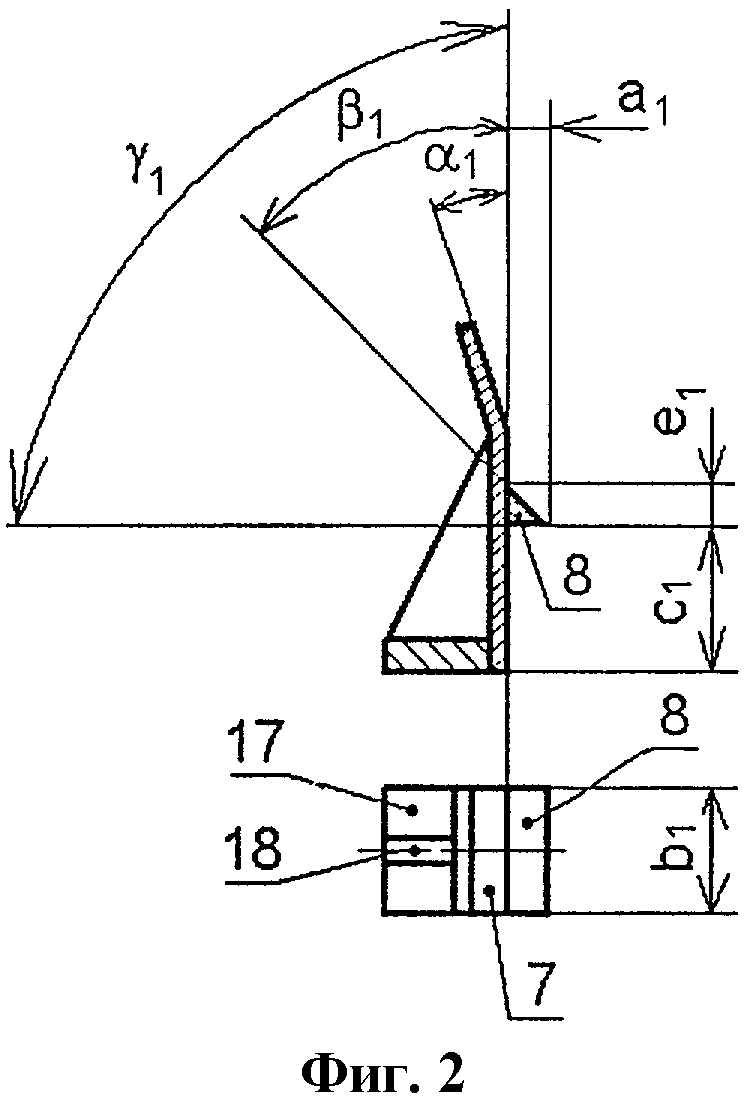

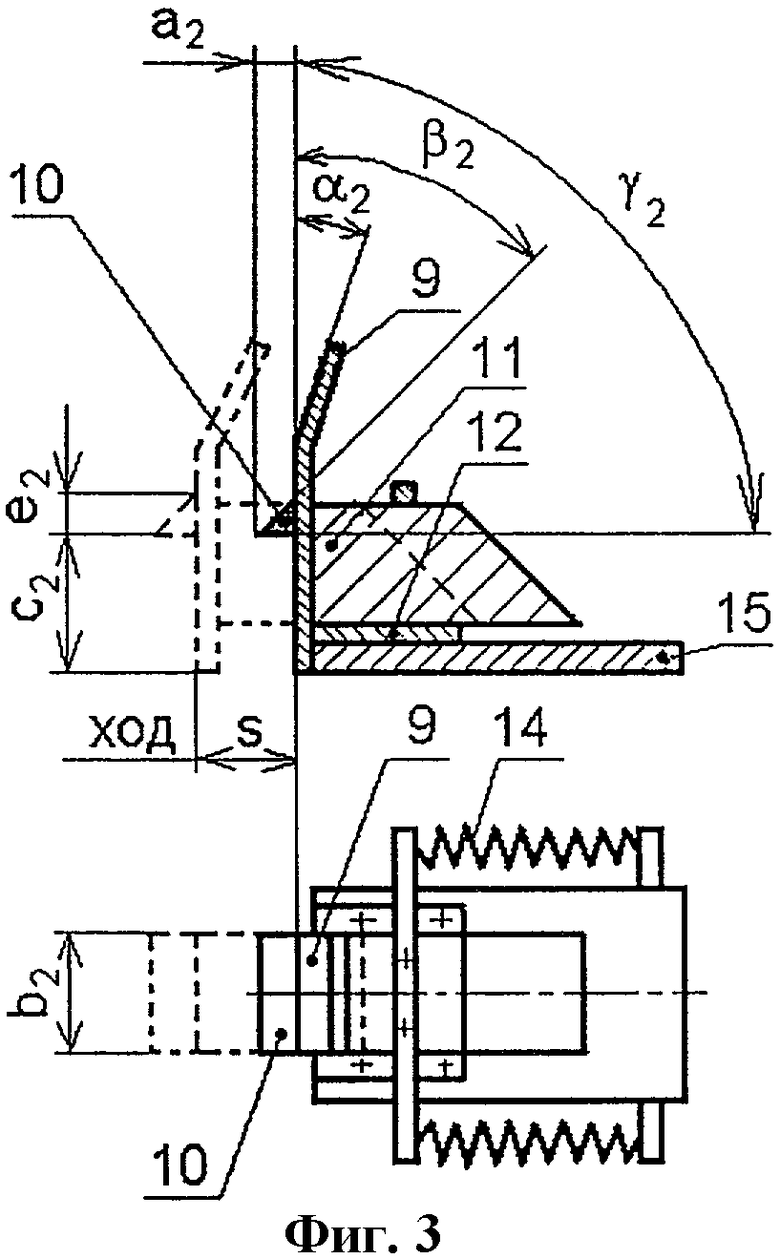

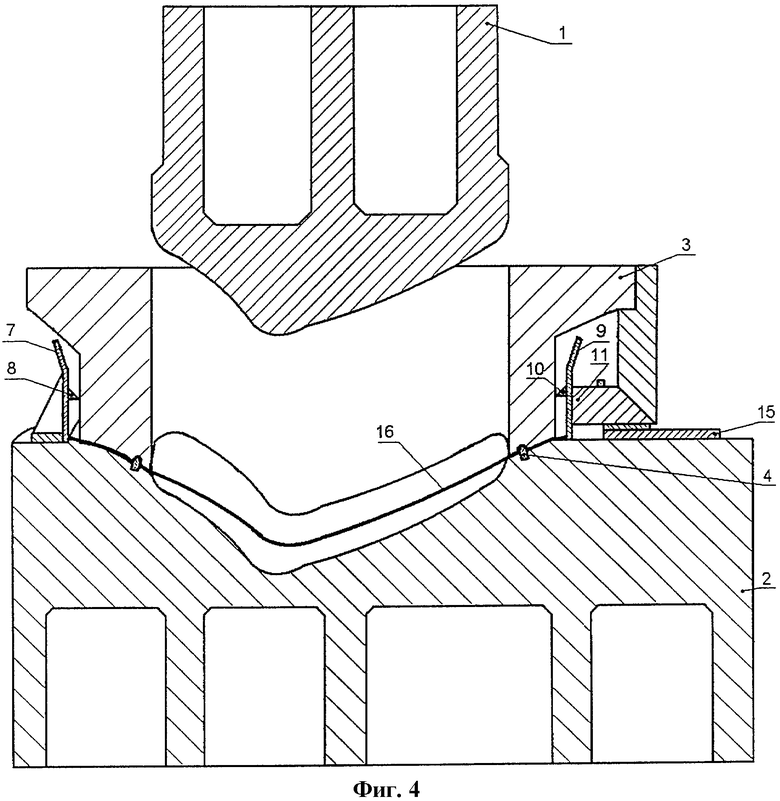

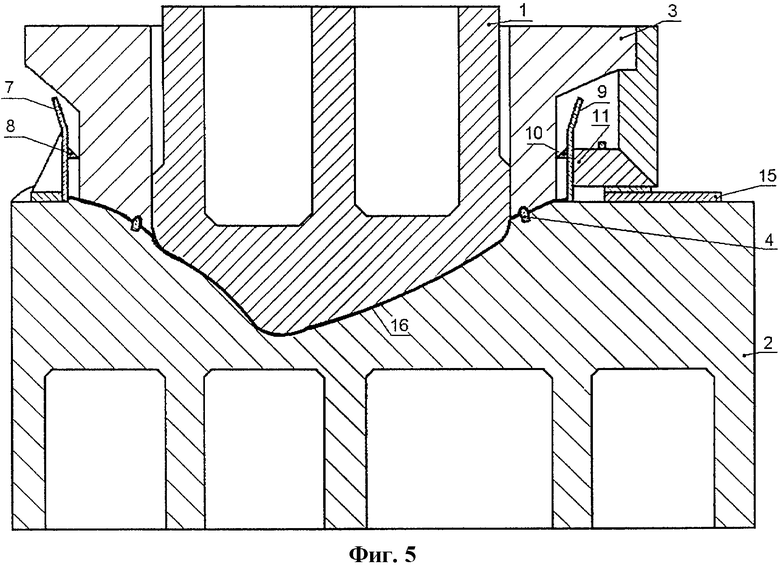

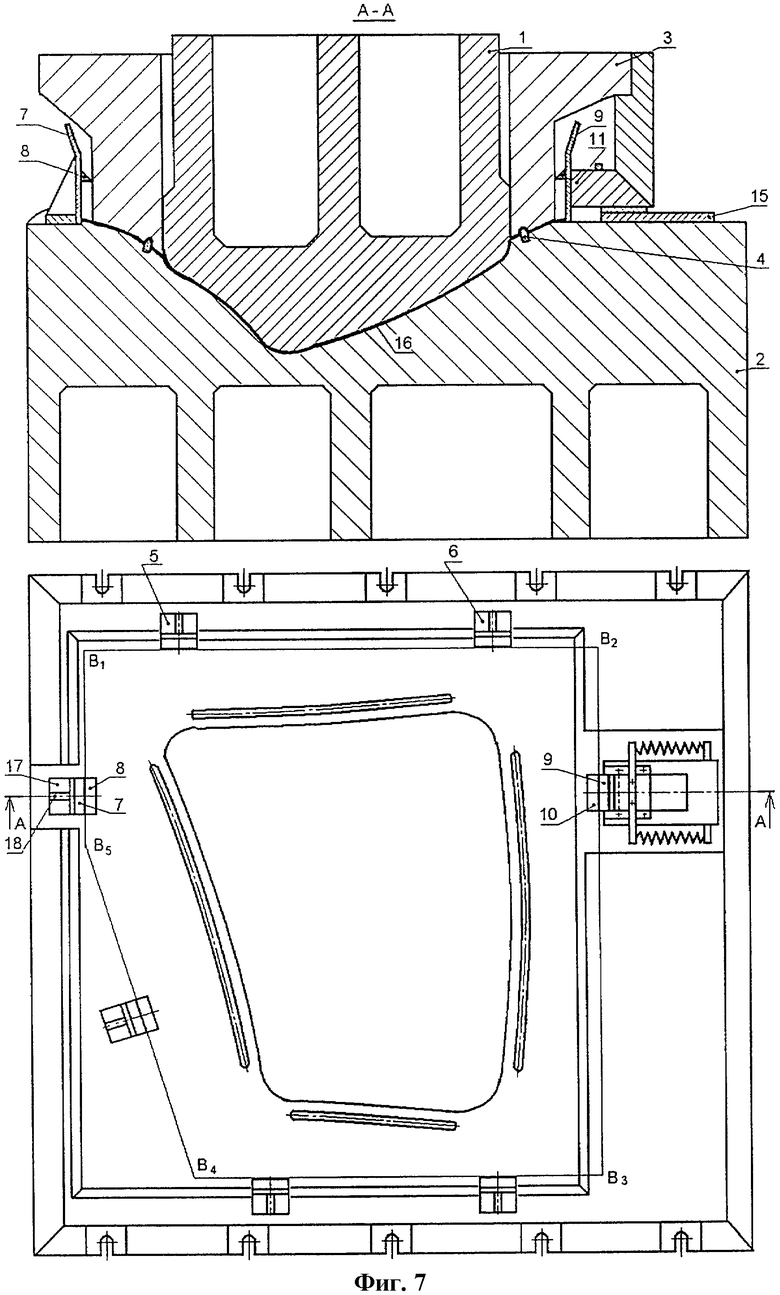

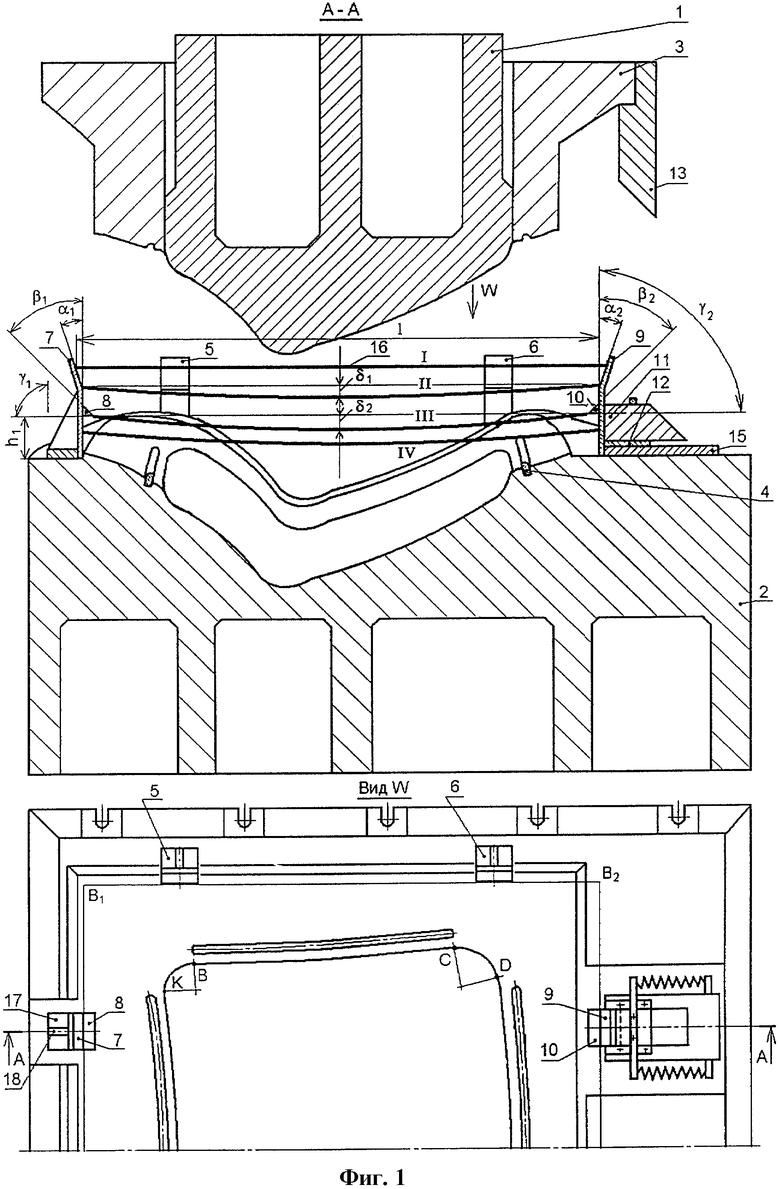

Сущность способа по независимому п.1 с использованием штампа по независимому пункту 4 характеризуется фиг.1-5. На фиг.1 показан разрез А-А штампа для вытяжки детали на прессе двойного или тройного действия после укладки листовой заготовки, на фиг.2 - конструкция неподвижного упора, на фиг.3 - конструкция подвижного упора, на фиг.4 - показан тот же разрез А-А штампа после прижима краевой части заготовки между рабочими поверхностями прижимной плиты и матрицы; на фиг.5 - тот же разрез А-А штампа в конечный момент процесса вытяжки заготовки пуансоном в матрицу в крайнем нижнем положении наружного и внутреннего ползунов прессов.

Штамп содержит пуансон 1, матрицу 2 и прижимную плиту 3. На поверхности матрицы 2 имеются перетяжные ребра 4, четыре неподвижных упора 5, 6 без крюков и два неподвижных упора 7 с крюками 8. Напротив упоров 7 расположены подвижные упоры 9 с крюками 10, причем у неподвижных 7 и подвижных упоров 9 верхние заходные (для заготовки) поверхности отклонены от вертикали. Подвижные упоры 9 установлены на направляющем узле, состоящем из ползушки 11, которая имеет возможность перемещаться в направляющих 12 при помощи клина 13, закрепленного на прижимной плите 3. Причем ось направляющего узла расположена горизонтально. В прижимной плите 3 выполнены пазы, глубиной и шириной равные глубине и ширине крюков 8 и 10. Неподвижный упор 7 закреплен на плите 17. Чтобы в процессе работы упор не сломался, установлена опорная пластина 18.

На фиг.1 вверху показан разрез А-А штампа для осуществления способа вытяжки детали на прессе двойного или тройного действия после укладки листовой заготовки. Из условия симметрии вытягиваемой детали и штампа на фиг.1 на виде сверху показана лишь одна половина штампа. Плоскостью симметрии крупногабаритных деталей типа наружных и внутренних панелей капота, крышки багажника, крыши и других может быть плоскость симметрии кузова легкового автомобиля, кабины грузового автомобиля и других машин и механизмов, которые собираются из таких деталей.

На фиг.2 показана конструкция неподвижного упора. На плите 17 закреплен упор 7, верхняя заходная часть которого отклонена от вертикали на угол α1, для лучшей укладки заготовки. На упоре 7 закреплен крюк 8, верхняя рабочая поверхность которого отклонена от вертикали на угол β1 для лучшего скольжения заготовки по этой поверхности. Нижняя рабочая поверхность крюка 8 отклонена от вертикали на угол γ1 для лучшей фиксации края заготовки при ее изгибе. Чтобы в процессе работы упор не сломался, применяют опорную пластину 18.

Конструкция упоров 5, 6, которые не используются для удержания краев заготовки при ее предварительной гибке, аналогична показанной на фиг.2, но не содержит крюков.

На фиг.3 показана конструкция подвижного упора, который выполняют в виде плоского направляющего узла (по ГОСТ 15830-84. Обработка металлов давлением. Штампы. Термины и определения). Упор 9 с крюком 10 закреплен на ползушке 11, которая перемещается в направляющих 12. Верхняя заходная часть упора 9 отклонена от вертикали на угол α2 для лучшей укладки заготовки. На упоре 9 закреплен крюк 10, верхняя рабочая поверхность которого отклонена от вертикали на угол β2 для лучшего скольжения заготовки по этой поверхности. Нижняя рабочая поверхность крюка 10 отклонена от вертикали на угол γ1 для лучшей фиксации края заготовки при ее изгибе перед вытяжкой.

По 1 п. способ реализуется предложенным штампом по независимому п.4 следующим образом. Вырубленную из листового материала плоскую или близкую к плоской пространственную листовую заготовку 16 длиной 1 с прямолинейными или криволинейными отрезками контура В1В2В3В4 (из условия симметрии нижняя часть заготовки B3B4 не показана) укладывают между четырьмя неподвижными упорами 5, 6 без крюков, между двумя неподвижными упорами 7 с крюками 8 и между расположенными напротив этих неподвижных упоров двумя подвижными упорами 9 с крюками 10, как показано на фиг.1, стадия I (из условия симметрии, на виде сверху вторые упоры с крюками не показаны). Верхние заходные (для заготовки) поверхности неподвижных упоров 7 и подвижных упоров 9 отклонены от вертикали соответственно на углы α1 и α2. Подвижные упоры 9 с крюками 10 имеют возможность перемещаться навстречу неподвижным упорам 7 с крюками 8 при помощи направляющего узла 11, 12 и закрепленных на прижимной плите 3 клиньев 13, причем ось направляющего узла располагают горизонтально.

Под действием сил тяжести от собственной массы заготовка 16 опускается, и так как расстояние между упорами 7 и 9 уменьшается, то заготовка прогибается на величину δ1 (стадия II на фиг.1) в пределах упругих деформаций, причем края заготовки скользят по поверхности упоров 7, 9.

Перемещаясь вниз, заготовка 16 скользит по верхним поверхностям крюков 8, 10. При минимальном расстоянии между крюками 8, 10 заготовка под собственной массой изогнется на максимальную величину δ2 (стадия III на фиг.1). Верхние рабочие поверхности крюков 8, 10, например, в виде плоскости и угол их наклона к вертикали β1 и β2 в процессе наладки штампа для вытяжки подбирают таким образом, чтобы изогнутая под собственной массой заготовка опускалась ниже крюков 8, 10 и не застревала на этих крюках. Из этих же соображений задают расстояние h1 от основания неподвижных упоров 7 до крюков 8 и расстояние h2 от основания подвижных упоров 9 до крюков 10.

Перемещаясь ниже, заготовка опускается ниже крюков 8, 10, в этот момент заготовка пружинит, и ее края заходят под эти крюки. Теперь при последующей гибке клиновым приводом заготовки будут опираться на крюки и не смогут выскользнуть вверх.

И, наконец, перемещаясь еще ниже, заготовка 16 опирается на два противоположных участка прижимной поверхности матрицы 2 с перетяжными ребрами 4 таким образом, что два противоположных края заготовки находятся ниже крюков 8, 10 закрепленных напротив друг друга неподвижных 7 и подвижных 9 упоров (стадия IV на фиг.1).

При ходе наружного ползуна пресса двойного или тройного действия клинья 13 перемещают подвижные упоры 9 навстречу расположенным напротив неподвижным упорам 7 с крюками 8. Даже на начальном этапе подачи упоров 9 расстояние k1 между неподвижными 7 и подвижными упорами 9 меньше длины заготовки "1", поэтому заготовка прогибается, и ее края поднимаются вверх до крюков 8, 10 упоров 7, 9.

При дальнейшем перемещении упоров 9 при помощи крюков 10 подают один край заготовки 16 к оси штампа и предварительно изгибают заготовку в матрицу с образованием в заготовке значительных пластических деформаций, в то время как противоположный край заготовки удерживают крюками 8 неподвижных упоров 7, создавая набор материала заготовки перед ее прижимом. Нижние рабочие поверхности крюков 8, 10, например, в виде плоскости и угол их наклона к вертикали γ1 и γ2 в процессе наладки штампа для вытяжки подбирают таким образом, чтобы при гибке заготовки клиновым приводом края заготовки не выскальзывали из-под крюков.

При дальнейшем ходе наружного ползуна с прижимной плитой 3 предварительно изогнутую и точно зафиксированную между упорами 5, 6, 7, 9 заготовку опускают прижимной плитой 3 внутрь матрицы 2 и одновременно окончательно изгибают заготовку по прижимной поверхности этой матрицы 2. Затем у окончательно изогнутой заготовки прижимают фланец между рабочей поверхностью прижимной плиты 3 и пространственной развертывающейся прижимной поверхностью матрицы 2 с перетяжными ребрами 4 (фиг.4).

И далее при ходе внутреннего ползуна пресса с пуансоном 1 вниз вытягивают центральную часть заготовки 16 пуансоном 1 в рабочую полость матрицы 2, получая качественную вытянутую деталь (фиг.5).

После вытяжки при обратном ходе сначала внутреннего, а затем наружного ползунов пресса вверх вытянутая деталь остается в матрице и удаляется из нее средствами механизации. А все подвижные упоры возвращают в исходное положение.

Циклограмму, на которой показывают интервалы времени:

- начала и окончания движения каждого из подвижных упоров с целью подачи краев заготовки и ее предварительного изгиба,

- касания прижимной плитой 3 предварительного изогнутой заготовки 16,

- дальнейшего изгиба заготовки прижимной плитой 3 по прижимной поверхности матрицы 2,

- прижима краевой части заготовки по прижимной поверхности матрицы 2 с перетяжными ребрами 4,

- вытяжки центральной части заготовки пуансоном 1 в рабочую полость матрицы 2,

- ходов вверх сначала внутреннего, а затем наружного ползунов пресса двойного действия,

- и обратных ходов подвижных упоров,

уточняют при отладке штампа из условия получения качественной детали при минимальных размерах заготовки и минимальной норме расхода материала на одну деталь.

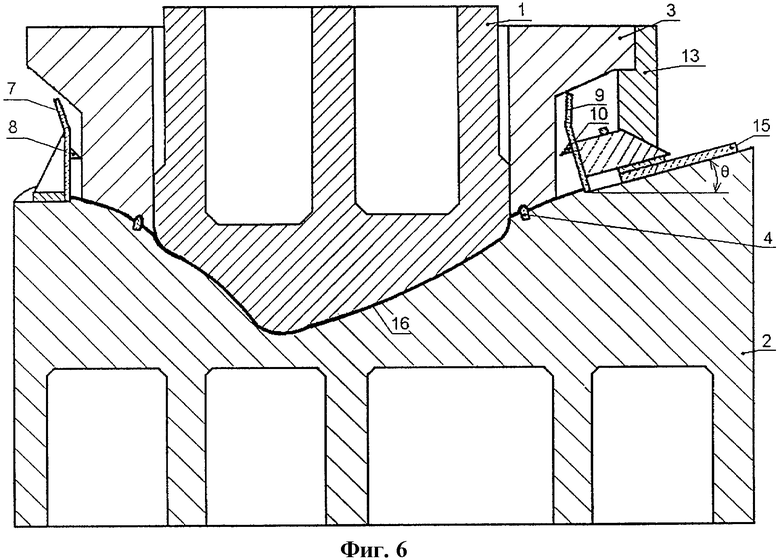

В первом частном случае реализации способа по зависимому пункту 2 (фиг.6) вытяжку детали осуществляют по п.1, однако для предварительной гибки листовой заготовки применяют подвижные упоры 9 с крюками 10, закрепленные на направляющих узлах 11, 12, оси которых поворачивают на угол θ по отношению к горизонтали, чтобы в проходящих через оси вертикальных плоскостях эти оси были параллельны прямой или близкой к прямой линии, образующей развертывающуюся прижимную поверхность матрицы 2. Наклон оси направляющего узла 11, 12 с подвижными упорами 9, 10 параллельно образующей прижимной поверхности матрицы 2 позволяет на стадии предварительной гибки заготовки этими подвижными упорами приблизить форму поверхности прилегающих к упорам участков заготовки к форме прижимной поверхности матрицы 2, что снижает опасность складкообразования заготовки на стадиях прижима и вытяжки заготовки. Далее стадии предварительной гибки, прижима и вытяжки заготовки выполняют аналогично независимому п.1.

По 3 зависимому пункту (фиг.7) вытяжку детали без оси симметрии и с наибольшим изгибом только с одной стороны в данном штампе осуществляют аналогично п.1, однако для предварительной гибки листовой заготовки применяют только один подвижный упор 9 с направляющим узлом 11, 12 с той стороны вытянутой детали, где деталь изогнута в наибольшей мере. И в проходящей через ось направляющего узла вертикальной плоскости эта ось узла параллельна прямой или близкой к прямой линии, образующей развертывающуюся прижимную поверхность матрицы при перемещении этой линии вдоль контура проема матрицы. На фиг.7 на виде сверху показана матрица 2 для вытяжки такой детали без оси симметрии и с наибольшим изгибом в верхней части, где и применяют один подвижный упор 9. Применение только одного подвижного упора напротив того участка поверхности вытягиваемой детали, где глубина гибки детали наибольшая, упрощает конструкцию штампа. Далее стадии предварительной гибки, прижима и вытяжки заготовки выполняют согласно п.1.

Все указанные частные случаи использования способа вытяжки детали посредством предлагаемого штампа по сравнению с известными способами за счет предварительной управляемой гибки устраняют разрушение и складкообразование заготовки, повышают точность детали, уменьшают норму расхода листового материала на одну деталь и трудоемкость изготовления этой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2008 |

|

RU2401173C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНЫХ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ В ШТАМПЕ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ (ВАРИАНТЫ) | 2008 |

|

RU2429098C2 |

| Способ предварительной гибки заготовки с последующей вытяжкой полуфабриката | 2015 |

|

RU2623521C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ | 2006 |

|

RU2353457C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ПРОСТРАНСТВЕННОЙ ДЕТАЛИ С ПРИЖИМОМ КРАЕВОЙ ЧАСТИ ПОЛОВИНЫ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2010 |

|

RU2457058C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2442672C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ПРОСТРАНСТВЕННОЙ ДЕТАЛИ С ПРИЖИМОМ КРАЕВОЙ ЧАСТИ ПОЛОВИНЫ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2010 |

|

RU2457059C2 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2013 |

|

RU2570685C2 |

| Способ вытяжки сложного крупногабаритного пространственного полуфабриката (Варианты) | 2016 |

|

RU2661982C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ СЛОЖНОГО КРУПНОГАБАРИТНОГО ПОЛУФАБРИКАТА ИЗ ЛИСТОВОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2560799C2 |

Изобретение относится к обработке металлов давлением, в частности к вытяжке детали повышенной точности. Плоскую или близкую к плоской пространственную листовую заготовку укладывают между двумя неподвижными упорами с крюками и между расположенными напротив этих неподвижных упоров одним или двумя подвижными упорами с крюками, которые имеют возможность перемещаться по горизонтали или под углом к горизонтали навстречу неподвижным упорам при помощи направляющих узлов и клиньев, закрепленных на прижимной плите. Перемещая эти упоры навстречу расположенным напротив неподвижным упорам с крюками и при помощи крюков подвижных упоров, подают один край заготовки к оси штампа и предварительно изгибают заготовку в матрицу, в то время как противоположный край заготовки удерживают крюками неподвижных упоров, создавая набор материала заготовки перед ее прижимом, при дальнейшем ходе наружного ползуна с прижимной плитой предварительно изогнутую заготовку прижимают, а затем при ходе внутреннего ползуна вытягивают заданную деталь. Повышается точность детали, уменьшаются норма расхода листового материала на одну деталь и трудоемкость изготовления этой детали. 3 н. и 2 з.п. ф-лы, 7 ил.

1. Способ вытяжки сложной крупногабаритной детали из листовой заготовки, включающий укладку заготовки на штамп, предварительную гибку ее центральной части внутрь матрицы, прижим краевой части заготовки прижимной плитой штампа к прижимной поверхности матрицы и вытяжку ее центральной части пуансоном в рабочую полость матрицы, отличающийся тем, что на штамп укладывают плоскую или близкую к плоской пространственную листовую заготовку, которая под действием сил тяжести от собственной массы прогибается в пределах упругих деформаций и опускается, причем края заготовки скользят по поверхности находящихся напротив друг друга неподвижных и подвижных упоров с крюками, и заготовка опирается на два противоположных участка прижимной поверхности матрицы с расположением ее двух противоположных краев ниже крюков, при ходе вниз наружного ползуна пресса двойного или тройного действия с прижимной плитой, закрепленные на прижимной плите клинья перемещают подвижные упоры навстречу расположенным напротив неподвижным упорам с крюками, при помощи крюков подвижных упоров подают один край заготовки к оси штампа и предварительно изгибают центральную часть заготовки по цилиндрической поверхности внутрь рабочей полости матрицы с одновременным приближением краевой части заготовки к прижимной поверхности матрицы и с образованием в заготовке значительных пластических деформаций, а противоположный край заготовки удерживают крюками неподвижных упоров для создания набора материала заготовки перед ее прижимом, при дальнейшем ходе наружного ползуна с прижимной плитой предварительно изогнутую и точно зафиксированную между упорами заготовку опускают прижимной плитой внутрь матрицы и одновременно окончательно изгибают заготовку по прижимной поверхности матрицы, затем у окончательно изогнутой заготовки прижимают фланец между рабочей поверхностью прижимной плиты и пространственной развертывающейся прижимной поверхностью матрицы, и далее при ходе внутреннего ползуна пресса с пуансоном вниз вытягивают центральную часть заготовки пуансоном в рабочую полость матрицы с получением вытянутой детали.

2. Способ по п.1, отличающийся тем, что плоскую или близкую к плоской пространственную листовую заготовку укладывают между двумя неподвижными упорами с крюками и между расположенными напротив этих неподвижных упоров двумя подвижными упорами с крюками, которые закрепляют на направляющих узлах, а оси направляющих узлов поворачивают по отношению к горизонтали на такой угол, чтобы в проходящих через оси вертикальных плоскостях эти оси были параллельны прямой или близкой к прямой линии, образующей развертывающуюся прижимную поверхность матрицы при перемещении этой линии вдоль контура проема матрицы.

3. Способ по п.1, отличающийся тем, что плоскую или близкую к плоской пространственную листовую заготовку укладывают между неподвижными упорами без крюков и с крюками и между одним подвижным упором с крюком, подвижный упор закрепляют на направляющем узле и устанавливают напротив того участка поверхности вытягиваемой детали, где глубина гибки детали перед вытяжкой наибольшая, и в проходящей через ось направляющего узла вертикальной плоскости эту ось узла выполняют параллельно прямой или близкой к прямой линии, образующей развертывающуюся прижимную поверхность матрицы при перемещении этой линии вдоль контура проема матрицы.

4. Штамп для вытяжки сложной крупногабаритной детали из листовой заготовки, содержащий пуансон, закрепленный на внутреннем ползуне пресса двойного или тройного действия, матрицу, закрепленную на неподвижной нижней плите штампа, и прижимную плиту, закрепленную на наружном ползуне пресса, отличающийся тем, что на прижимной поверхности матрицы установлены два неподвижных упора с крюками и расположенные напротив этих неподвижных упоров два подвижных упора с крюками, причем подвижные упоры снабжены направляющими узлами, имеющими возможность перемещения посредством клиньев, закрепленных на прижимной плите, причем оси направляющих узлов расположены горизонтально или отклонены от горизонтали на такой угол, что в проходящих через них вертикальных плоскостях эти оси параллельны прямой или близкой к прямой линии, образующей развертывающуюся прижимную поверхность матрицы при перемещении этой линии вдоль контура проема матрицы.

5. Штамп для вытяжки сложной крупногабаритной детали из листовой заготовки, содержащий пуансон, закрепленный на внутреннем ползуне пресса двойного или тройного действия, матрицу, закрепленную на неподвижной нижней плите штампа, и прижимную плиту, закрепленную на наружном ползуне пресса, отличающийся тем, что напротив участка прижимной поверхности матрицы с наибольшей глубиной гибки установлены один подвижный упор с крюком и расположенный напротив этого подвижного упора неподвижный упор с крюком, и далее по периметру заготовки установлены неподвижные упоры без крюков и с крюками, причем подвижный упор имеет направляющий узел, имеющий возможность перемещения посредством клина, закрепленного на прижимной плите, причем в проходящей через ось направляющего узла вертикальной плоскости эта ось направляющего узла параллельна прямой или близкой к прямой линии, образующей развертывающуюся прижимную поверхность матрицы при перемещении этой линии вдоль контура проема матрицы.

| НЕФЕДОВ А.П | |||

| Конструирование и изготовление штампов | |||

| - М.: Машиностроение, 1973, с.70, рис.51 | |||

| Станок для закатки днищ сосудов высокого давления | 1974 |

|

SU555944A1 |

| Устройство для реверсивной пневмотермической формовки куполообразных деталей | 1991 |

|

SU1796318A1 |

| RU 94045276 A1, 27.02.1997 | |||

| US 4448322 A, 15.05.1984. | |||

Авторы

Даты

2011-07-10—Публикация

2009-01-29—Подача