(54) СПОСОБ ПРОИЗВОДСТВА ШАРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент стана винтовой прокатки | 1980 |

|

SU908435A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ | 2006 |

|

RU2293619C1 |

| Валок для винтовой прокатки на трехвалковом стане | 1978 |

|

SU1047556A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2007 |

|

RU2361689C1 |

| Способ получения изделий из тугоплавких металлов | 1981 |

|

SU963583A1 |

| СПОСОБ НАСТРОЙКИ ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2030931C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ МНОГОПРОХОДНОЙ РЕВЕРСИВНОЙ ВИНТОВОЙ ПРОКАТКИ ПРУТКОВ БОЛЬШОГО ДИАМЕТРА | 2018 |

|

RU2693418C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУГЛЫХ ПРУТКОВ ПРОКАТКОЙ | 1992 |

|

RU2009733C1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при производстве шаров на станах винтовой прокатки.

Известен способ прокатки шаров, при котором нагретую заготовку деформируют в винтовых калибрах, образованных валками, развернутыми на угол подачи О-7° 1.

Недостатком известного способа является то, что для получения шаров требуется пруток с повышенной точностью геометрических размеров, который получают на специальных калибровочных станах. Кроме того, вследствие различия степени деформации по дну винтового калибра и под его ребордами, изделия, получаемые указанным способом, характеризуются значительной неоднородностью проработки структуры металла по сечению.

Известен способ производства шаров путем предварительной деформации нагретой заготовки и окончательной прокатки шаров в соответствующих калибрах, образованных валками, повернутыми относительно оси заготовки на угол подачи 2.

Недостатком этого способа является различие механических свойств вследствие малой величины обжатия по диаметру исходной заготовки при предварительной деформации.

Цель изобретения - повышение качества шаров путем интенсивной проработки структуры металла по всему объему.

Цель достигается тем, что согласно способу производства шаров, путем предварительной деформации нагретой заготовки и окончательной прокатки шаров в соответ10ствующих калибрах, образованных валками, повернутыми относительно оси заготовки на угол подачи, окончательную прокатку шаров осуществляют при углах подачи .в 2-4 раза меньших, чем при предварительной деформации.

15

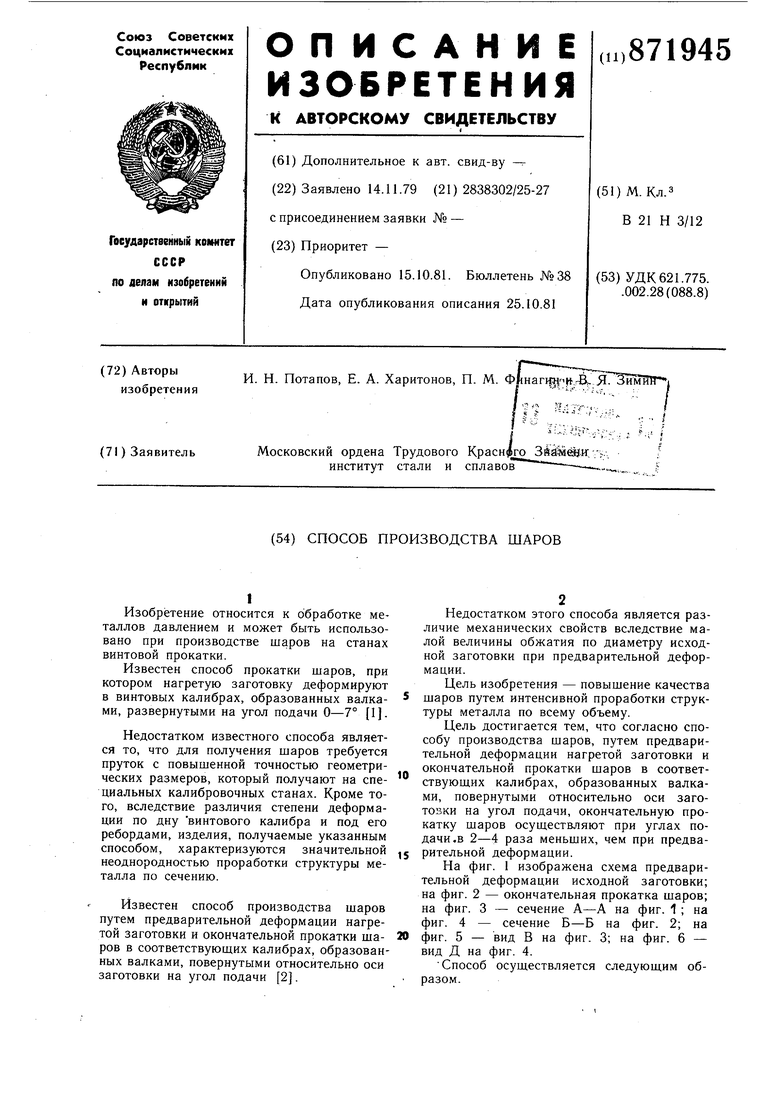

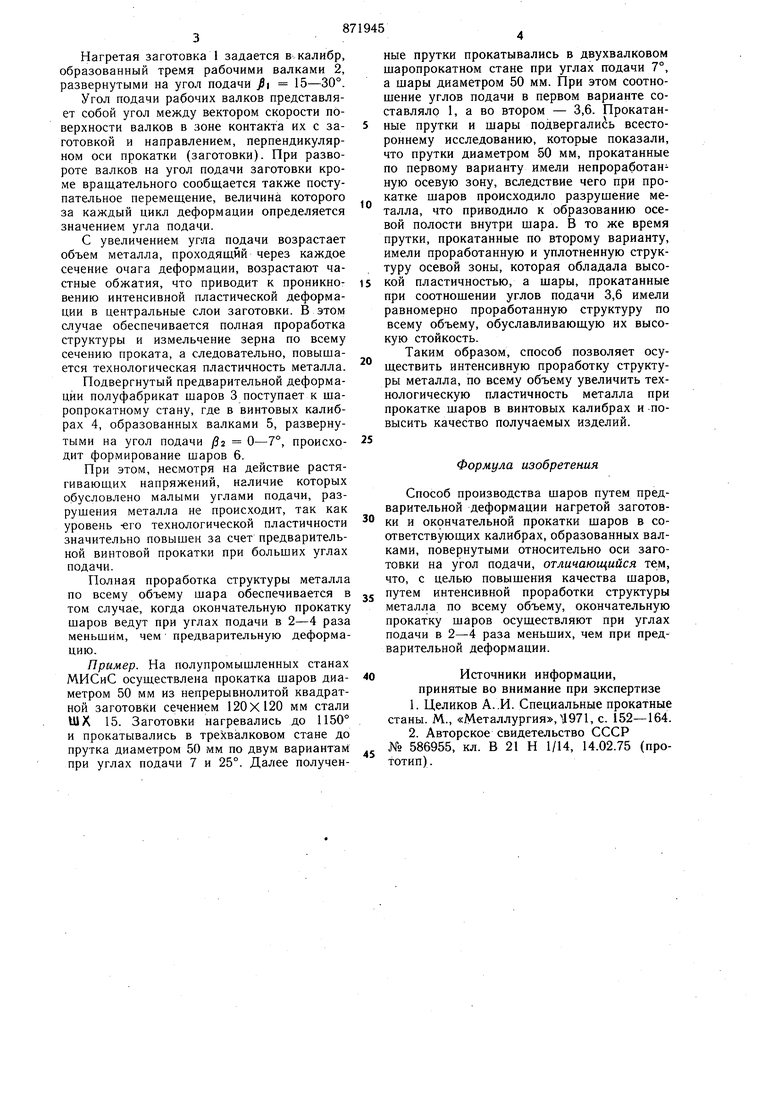

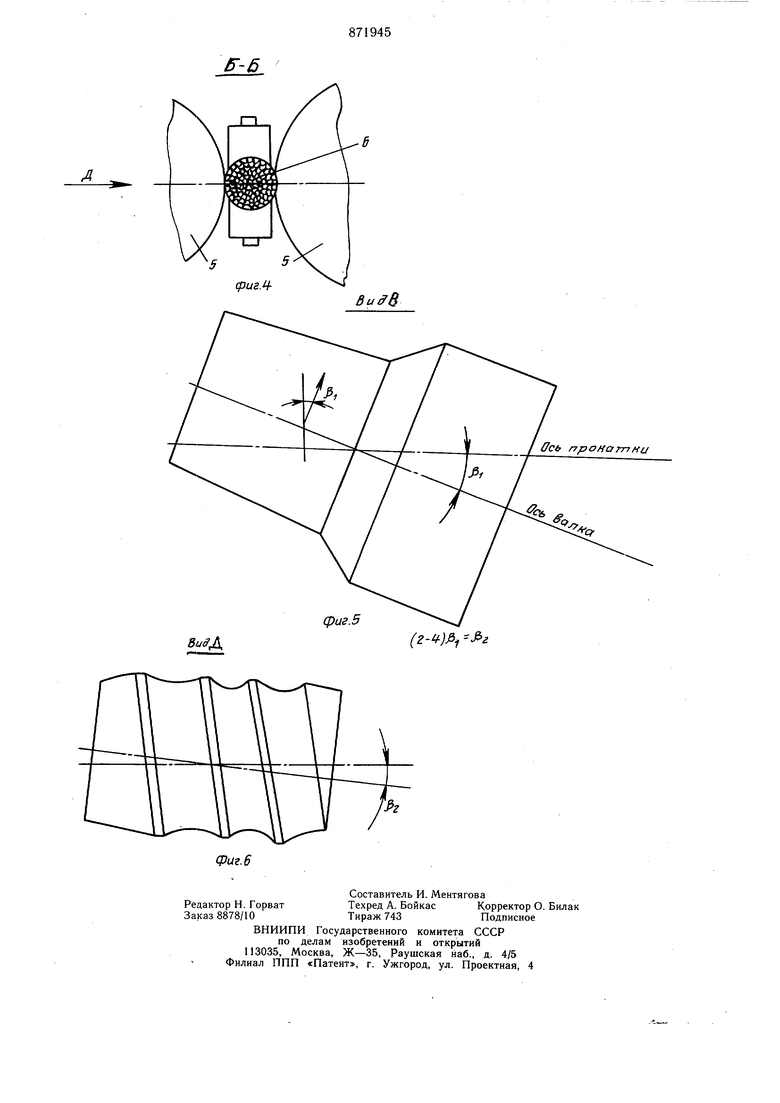

На фиг. 1 изображена схема предварительной деформации исходной заготовки; на фиг. 2 - окончательная прокатка шаров; на фиг. 3 - сечение А-А на фиг. 1 ; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - вид В на фиг. 3; на фиг. 6 -

20 вид Д на фиг. 4.

Способ осуществляется следующим образом. Нагретая заготовка 1 задается в калибр, образованный тремя рабочими валками 2, развернутыми на угол подачи j5i 15-30°. Угол подачи рабочих валков представляет собой угол между вектором скорости поверхности валков в зоне контакта их с заготовкой и направлением, перпендикулярном оси прокатки (заготовки). При развороте валков на угол подачи заготовки кроме вращательного сообщается также поступательное перемещение, величина которого за каждый цикл деформации определяется значением угла подачи. С увеличением угла подачи возрастает объем металла, проходящий через каждое сечение очага деформации, возрастают частные обжатия, что приводит к проникновению интенсивной пластической деформации в центральные слои заготовки. В этом случае обеспечивается полная проработка структуры и измельчение зерна по всему сечению проката, а следовательно, повышается технологическая пластичность металла. Подвергнутый предварительной деформации полуфабрикат щаров 3 поступает к щаропрокатному стану, где в винтовых калибрах 4, образованных валками 5, развернутыми на угол подачи О-7°, происходит формирование шаров 6. При этом, несмотря на действие растягивающих напряжений, наличие которых обусловлено малыми углами подачи, разрущения металла не происходит, так как уровень -его технологической пластичности значительно повышен за счет предварительной винтовой прокатки при больших углах подачи. Полная проработка структуры металла по всему объему щара обеспечивается в том случае, когда окончательную прокатку шаров ведут при углах подачи в 2-4 раза меньшим, чем предварительную деформаПример. На полупромышленных станах МИСиС осуществлена прокатка шаров диаметром 50 мм из непрерывнолитой квадратной заготовки сечением 120x120 мм стали ШХ 15. Заготовки нагревались до 1150° и прокатывались в трехвалковом стане до прутка диаметром 50 мм по двум вариантам при углах подачи 7 и 25°. Далее полученные прутки прокатывались в двухвалковом щаропрокатном стане при углах подачи 7°, а щары диаметром 50 мм. При этом соотношение углов подачи в первом варианте составляло 1, а во втором - 3,6. Прокатанные прутки и щары подвергались всестороннему исследованию, которые показали, что прутки диаметром 50 мм, прокатанные по первому варианту имели непроработанную осевую зону, вследствие чего при прокатке щаров происходило разрушение металла, что приводило к образованию осевой полости внутри шара. В то же время прутки, прокатанные по второму варианту, имели проработанную и уплотненную структуру осевой зоны, которая обладала высокой пластичностью, а щары, прокатанные при соотнощении углов подачи 3,6 имели равномерно проработанную структуру по всему объему, обуславливающую их высокую стойкость. Таким образом, способ позволяет осуществить интенсивную проработку структуры металла, по всему объему увеличить технологическую пластичность металла при прокатке щаров в винтовых калибрах и повысить качество получаемых изделий. Формула изобретения Способ производства щаров путем предварительной деформации нагретой заготовки и окрнчательной прокатки щаров в соответствующих калибрах,образованных валками, повернутыми относительно оси заготовки на угол подачи, отличающийся тем, что, с целью повыщения качества щаров. путем интенсивной проработки структуры металла по всему объему, окончательную прокатку шаров осуществляют при углах подачи в 2-4 раза меньших, чем при предварительной деформации. Источники информации, принятые во внимание при экспертизе 1.Целиков А. .И. Специальные прокатные станы. М., «Металлургия, 1971, с. 152-164. 2.Авторское свидетельство СССР № 586955, кл. В 21 И 1/14, 14.02.75 (прототип).

Авторы

Даты

1981-10-15—Публикация

1979-11-14—Подача