Изобретение относится к обработке металлов давлением, касается настройки стана и может быть использовано на действующих и проектируемых станах винтовой прокатки при производстве труб и прутков.

Известен способ настройки стана винтовой прокатки, согласно которому калибр, соответствующий очередному проходу, устанавливается перемещением всех трех валков стана на одинаковую величину, равную половине абсолютного обжатия в данном проходе [1]. При этом ось прокатки от прохода к проходу не меняет своего положения. Процесс прокатки при такой настройке стана характеризуется значительной неравномерностью деформаций по поперечному сечению. Наибольшее развитие пластическая деформация получает в периферийных слоях заготовки, а центральные слои заготовки не получают достаточной проработки. При этом неизменное положение оси прокатки в этом случае усложняет переход на прокатку различных диаметров и снижает производительность за счет затрат времени на наладку входных и выходных сторон стана.

Наиболее близким по технической сущности к изобретению является способ [2] , включающий установку валков на углы подачи и раскатки и установку калибра на заданный диаметр симметричным перемещением двух верхних валков при стационарно расположенном нижнем валке.

Недостаток известного способа заключается в асимметрии очага деформации, при этом в центральных слоях заготовки развиваются мощные растягивающие напряжения, приводящие к образованию центрального разрушения металла в осевой зоне.

Техническим результатом изобретения является обеспечение необходимой степени проработки структуры.

Это достигается тем, что в способе настройки трехвалкового стана винтовой прокатки с образующими калибр нижним стационарно установленным валком и двумя верхними валками, включающем установку валков на углы подачи и раскатки, симметричное перемещение верхних валков на калибр, согласно изобретению установка калибра для очередного прохода осуществляется перемещением верхних валков на калибр по направлениям под острым углом к вертикальной оси калибра, при котором величина перемещения каждого валка составляет 0,6-0,9 величины требуемого в этом проходе обжатия.

Такой способ настройки стана винтовой прокатки позволит обеспечить рационарную схему напряженно-деформированного состояния и необходимую степень проработки структуры за счет заявляемого диапазона перемещения валков.

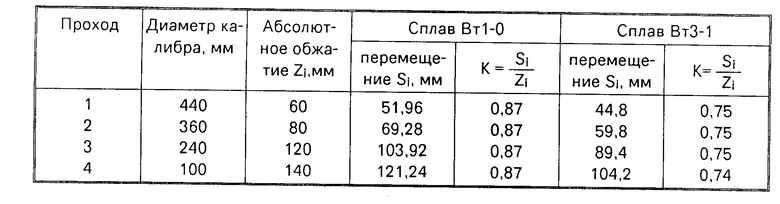

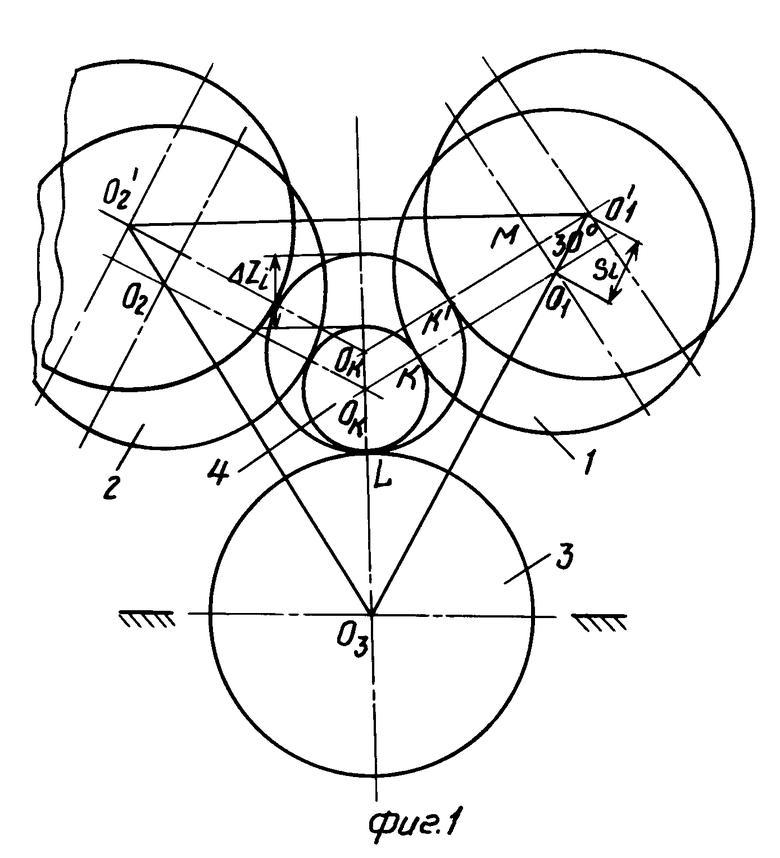

На фиг.1 и 2 показано поперечное сечение очага деформации в плоскости, проходящей через центры валков.

Рабочие валки 1, 2, 3 образуют калибр 4 заданного сечения, равный диаметру заготовки в сечении, соответствующем пережиму валков. Рабочие валки устанавливают на углы подачи и раскатки. Установка калибра производится симметричным перемещением валков 1 и 2 на одинаковую величину S по направлениям под острым углом к вертикальной оси калибра, а валок 3 остается установлен стационарно (не перемещается).

Настройка стана на определенный калибр по предлагаемому способу может осуществляться с возможностью установки как симметричного, так и несимметричного очага деформации.

Схема настройки стана с возможностью образования как симметричного, так и несимметричного калибра осуществляется следующим образом.

Валки устанавливаются таким образом, что образуют симметричный калибр. При этом оси валков пересекаются в центральной точке симметричного калибра под углом 120о. По этим осям осуществляется перемещение двух валков стана при постоянно закрепленном третьем.

Прямая связь между абсолютным обжатием Δ Z и соответствующей величиной перемещения валков для случая сохранения симметричного калибра во всех проходах определяется однозначно.

Покажем ее.

Rb = (O3L) = (O1K) = (O1'K') - радиус валка

ri = (OкK) - радиус калибра в i-ом проходе

Ri-1 = (Oк'K') - радиус калибра в i-1 проходе

Δ Zi = 2 (Ri-1 - ri) - величина абсолютного обжатия за проход

(Oк'Oк) =  , O

, O 'O1' = O

'O1' = O 'O1' = 120o

'O1' = 120o

По теореме косинусов из Δ O3Oк'O1': O3O1'

O3O1' =

=  O3Oк'

O3Oк' +

+  Oк'O1'

Oк'O1' - 2

- 2 O3Oк'

O3Oк' х

х Oк'O1'

Oк'O1' . cos 120o

. cos 120o O3O1'

O3O1' = (Rb + Ri-1)2 + (Rb + Ri-1)2 - 2(Rb + +Ri-1) . (Rb + Ri-1)

= (Rb + Ri-1)2 + (Rb + Ri-1)2 - 2(Rb + +Ri-1) . (Rb + Ri-1)  -

-

O3O1'

O3O1' = 3

= 3 Rb + R

Rb + R

O3O1'

O3O1' =

=  Rb + R

Rb + R

Аналогично из Δ O3OкO1 O3O

O3O =

=  (Rb + ri)

(Rb + ri)

Тогда Si =  O3O1'

O3O1' -

-  O3O

O3O =

=  (Ri-1 - ri) или

(Ri-1 - ri) или

Si =  Zi

Zi

Для общего случая настройки стана по предлагаемому способу связь величин перемещения валков и обжатия выражена неявно присутствует назначение радиуса валков. Но эту величину можно считать постоянной характеристикой стана винтовой прокатки, поскольку диаметр валков стана винтовой прокатки связан с минимально возможным диаметром калибра соотношением Db ≈ 6dкmin (условие свода валков на минимально возможный калибр), а для конкретного типоразмера стана величина минимального калибра dкmin однозначно определена. Поэтому, именно величины перемещения валков и обжатия являются определяющими для различных способов настройки калибра станов винтовой прокатки.

С учетом фактических значений указанных параметров для действующих и проектируемых станов винтовой прокатки получаем, что величина перемещения каждого из двух валков составляет (0,6...0,9) Δ Zi. Нижние значения интервала следует использовать при настройке стана для деформации материалов с исходной литой структурой с целью получения интенсивно проработанной регламентированной структуры, что достигается в несимметричном очаге деформации благодаря действию мощных сдвиговых напряжений по всему сечению раската.

Настройку стана в соответствии с верхними значениями интервала следует производить для прокатки материалов с предварительно проработанной или нерегламентируемой структурой, что позволит повысить точность получаемого проката в симметричном (или близком к симметричному) калибре.

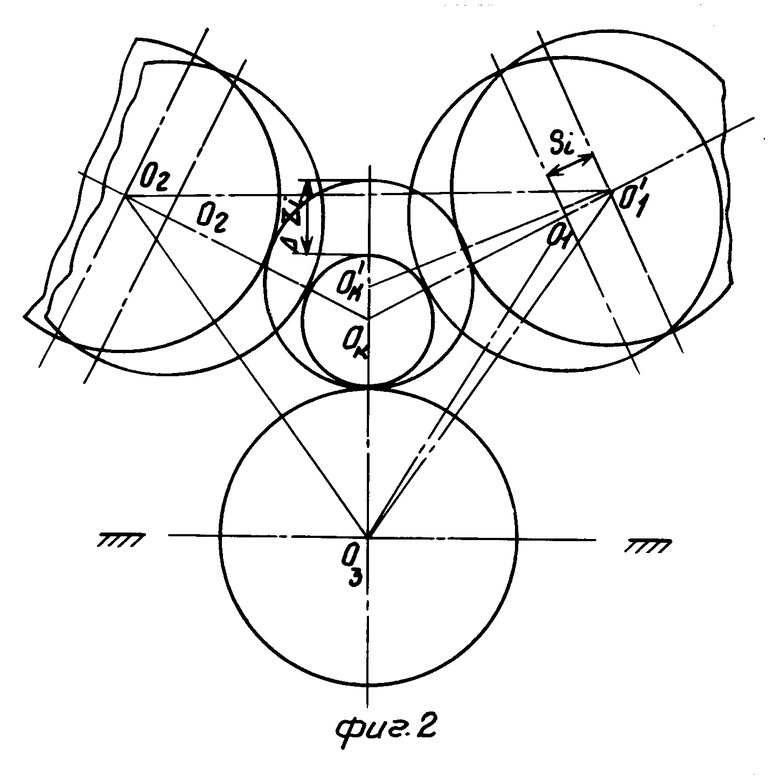

П р и м е р 1. На стане РСП-500 была реализована прокатка двухфазного α+β -слитков диаметром 500 мм из сплавов Вт3-1 (с регламентированной структурой) и однофазного сплава Вт1-0 (с нерегламентированной структурой).

Валки стана РСП-500 имели диаметр в пережиме 600 мм. Процесс прокатки проводили до получения готового прутка диаметром 100 мм по схеме Φ 500 _→ Φ 440 _→ Φ 360 _→ Φ 240 _→ Φ 100. При этом настройку стана осуществляли по предлагаемому способу симметричным перемещением двух валков при стационарном третьем. Настройку стана при прокатке сплава Вт1-0 (структура не регламентируется) вели перемещением валков на величину Si = 0,87 Δ Zi.

При прокатке сплава Вт3-1 (требования к структуре по ГОСТ 26492-85 - не выше 8-го балла) стан настраивали перемещением валков по направлениям под острым углом к вертикальной оси калибра на величину Si= (0,6...0,9) Δ Zi. Настроечные параметры приведены в таблице. На полученных прутках исследовалась макроструктура, замерялась точность геометрических размеров. Структура прутков сплава Вт3-1 оценивалась 5. . .6 баллом, точность прутков (абсолютное отклонение диаметра) сплава Вт3-1 составила ± 1,8 мм, сплава Вт1-0 - ± 0,7 мм (по ГОСТ 26492-85 допускается ± 3 мм).

Для сравнения по указанному маршруту были прокатаны прутки этих сплавов, при этом настройку стана производили перемещением всех трех валков на величину, определяемую согласно способу - прототипу. Время, необходимое для настройки стана в этом случае, увеличилось в 1,5-2,2 раза. При этом структура полученных прутков оценивалась 8-9 баллом. За счет подстывания раската во время увеличенных пауз между проходами, ухудшилась точность получаемых прутков ( ± 3,5 мм).

Предлагаемый способ настройки стана обеспечивает повышение производительности за счет сокращения времени наладки стана, дает возможность управления схемой напряженно деформированного состояния, что позволяет прорабатывать структуру металла по всему сечению раската, упрощает настроечные операции путем перемещения двух валков на одинаковую величину при стационарном третьем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИНТОВОЙ РЕВЕРСИВНОЙ ПРОКАТКИ СОРТОВОГО МЕТАЛЛА | 1992 |

|

RU2030932C1 |

| ТРЕХВАЛКОВЫЙ КАЛИБР И СПОСОБ ЕГО НАСТРОЙКИ | 1992 |

|

RU2056956C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| ДВУХВАЛКОВАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1999 |

|

RU2154539C1 |

| ДВУХВАЛКОВАЯ КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ СО СТАНИНОЙ ЗАКРЫТОГО ТИПА | 2004 |

|

RU2288793C2 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2000 |

|

RU2207203C2 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| СПОСОБ НАСТРОЙКИ РЕГУЛИРОВАНИЯ ПО ОТКЛОНЕНИЮ НА ДЕЙСТВУЮЩЕМ ОБЪЕКТЕ | 1998 |

|

RU2155360C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 1994 |

|

RU2094137C1 |

Применение: при настройке трехвалкового стана винтовой прокатки перемещением верхних валков при стационарно установленном нижнем валке. Сущность изобретения: настройку калибра для очередного прохода осуществляют симметричным перемещением под острым углом к вертикальной оси калибра верхних валков на величину 0,6 - 0,9 от требуемой величины обжатия в этом проходе. 2 ил., 1 табл.

СПОСОБ НАСТРОЙКИ ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ с образующими калибр нижним стационарно установленным валком и двумя верхними валками, включающий установку валков на углы подачи и раскатки и симметричное перемещение верхних валков на калибр, отличающийся тем, что настройку калибра для очередного прохода осуществляют перемещением верхних валков под острым углом к вертикальной оси калибра, при котором величина перемещения каждого валка составляет 0,6 - 0,9 величины требуемого в этом проходе обжатия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Подвеска с рекуперацией энергии колебаний транспортного средства | 1988 |

|

SU1562163A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1992-07-09—Подача