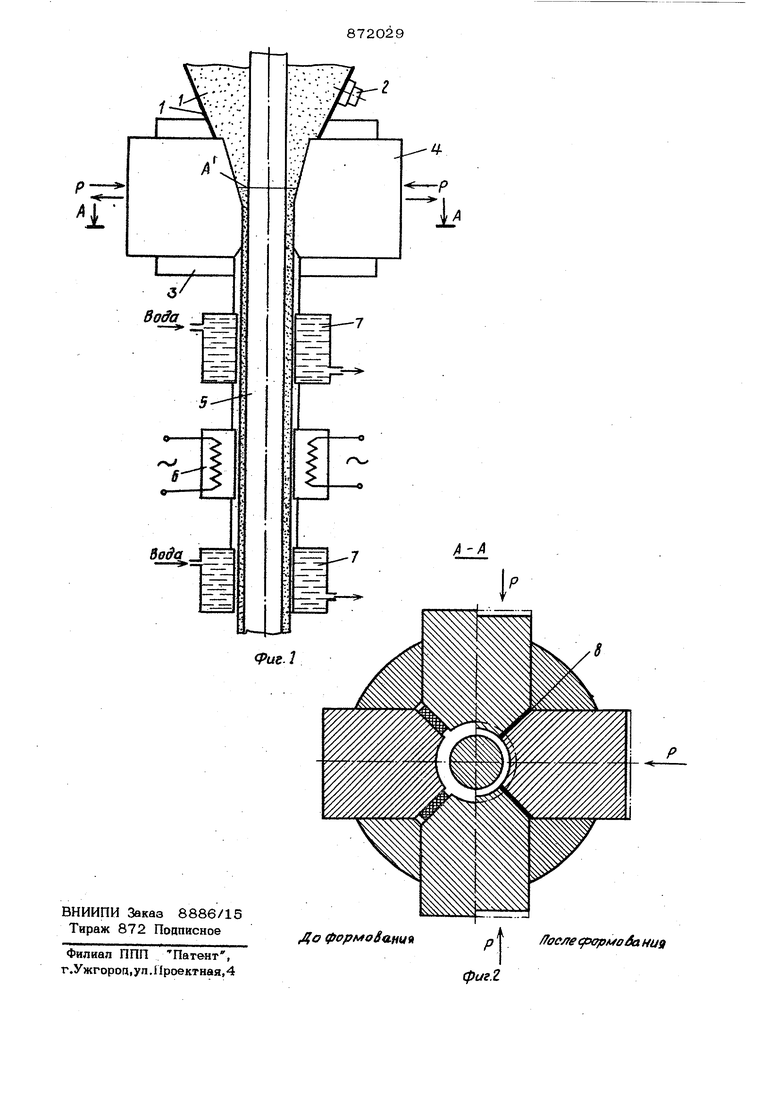

Изобретение относится к порошковой металлургии, в частности к устройствам для формования длиннс лерных полых изделий из металлических порошков, преимущественно осесимметричных изделий из труднсформуемых порошков сффической фо(лы. Известно устройство для формования металлических порошков, включают в себя станину с расположенными на ней бункером и пуансонами со скошенными рабочими пов хносгями, щэичал пуансоны установлены с возможностью возвратнопоступательного перемещения в горизонтальной плоскости III. Применение данного устройства не потзволяет формовать порошки сферической формы. Ограничена номенклатура изготовпя&лык изделий, так как устройство може быть использовано для формования полосы либо прутка. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для формования длинномерных полых изделий из металлических порошков, включающее станину, бункер, пуансон со скош«шымн рабочими пов хностями, установленые с возможностью возвратно-поступательного п юмещения в горизонтальной плоскости, и внутренний формующий элетлент L2j. Недостатком дбШЕНого устройства является невозможность форловання пс юшков со сферической формой частиц (труднофор- ), так как после формования в связи с отсутствием зацеплений между частицами сферической фо{ж«ы набгаодается процесс разрушения, т.е. изделия не обладают транспортабельностью. Из)вестное устройство позволяет получать изделия только с прямоугольнь(м либо квадратным профилем наружной сти и различной формой внутренней пов хностн, определяемой профиле формующего . Получать осесимметричные изделия I трубы) 1ФЯ помсши известного устройства невозможно. 3 Силы внешнего грештя со стороны ковых стенок устройства оказывают влияни на распределение плотности в изделии, т.е. обеспечивают неравномерное ее распределение. Кроме того, процесс формования осуществляется за четьфе последовательных движения, что не только увеличивает время фopмoвa шя изделия, но и. существенно усложняет конструкцию устро ства. Увеличивается также трудоемкость изготовления, так как каждое из четырех движений требует затрат . Следует также отметить, что данное устройство не позволяет вести процесс формования непре рывно. Цель изобретения - обеспечение непрерывности процесса, повышение его производительности и снижение трудоемкости. Указанная цель достигается тем, что устройство для формования длинномерных изделий из металлических порошков, преимущественно осесимметричньгх. изделий из трудноформуемых порошков сферической формы, включающее станину, бункер, пуансон со скошенными рабочими поверхностями, установленные с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, и внутренний формующий элемент, снабжено пьезокерамическим вибратором, сушильной печью, системой охлаждения и упругчээластичными прокладками, вибратор установлен на бункере, прокладки расположены между пуансонами, а внутренние поверхности пуансонов выполнены в виде тел вращения. На фиг. 1 показана схема устройства; на фиг. 2 - разрез А--А на фиг. I. Оно состоит из бункера I, пьеаркерамического вибратора 2, установленного на бункере, станины 3, на которой расположены пуансоны 4, совершающие возврат но-поступательное движение в горизонтальной плоскости. Внутренняя поверх ность пуансонов выполнена в форме тел вращения. Во внутренней полости пуансонов 4 соосно располагается формующий элемент 5, который определяет форму: внутренней поверхности формуемого изделия. Снизу располагается сушильная печь 6, охлаждающая .система 7, состоящая ИЗ верхней и нижней частей. Для обеспечения осесимметричной сплошной формы между пуансонами расположшы упругоэластичные прокладки 8, установленные в предварительно сжатом состоянии, чтоб исключить попадание порошка меяаду пуансонами в момент снятия внешней нагрузки. На поверхности упругоэластичных; прокладок выполнены цилиндрические отве стия, чтобы обеспечить свободное простбо-ранство для их деформащпг при сжатии 872029 пуансонами. Отсутствие упругоэласпстных прокладок не позволяет пуансонам перемещаться в радиальном направлении, т.е. не происходит процесс уплотнения порошка. Наличие же зазора между пуансонами вызывает попадание порошка между ними. При изготовлении устройства в начальный момент пуансоны устанавливаются с зазором, в который затем заливается жидкий полиуретан, обладающий большой адгезией к металлам. После полимеризации необходимо произвести совместную механическую обработку пуансонов и прокладок между ними. При этом в верхней части форма внутренней полости паунсонов выполняется конической, переходящей к низу в цилиндрическую поверхность определенной длины. В нижней части внутренней полости паунсоны имеют также коническую поверхность, неоЬходимую для предотвращения получения трещин при опускании сформованного изделия. В данном устройстве при формовании труб в силу замкнутости наружного контура отсутствуют силы трения, препятствующие движению порошка, т.е. плотность получается равномерной. При формовании длинномерных изделий равномерное распределение плотности достигается за счет прессования не во всем объеме изделия сразу, а последовательно, по частям, т.е. в данный момент времени происходит формование определенной части изделия. С целью увеличения текучести порошка в зазор между пуансонами и формующим элементом используется пьезокерамический вибратор, установленный на бункере. За счет волновых процессов, распространяющихся от поверхности буккера на порошок, происходит разрушение застойных зон в порошке и равномерное заполнение им внутренней полости между пуансонами и стержнем, что благоприятно сказывается на равномерном распределении плотности конечного изделия. Устройство работает следующим образом. В бункер 1 загружается плакированный связкой (пульвербакелит, фенолформальдегидная смола) порошок, который за счет вибрашш, создаваемой пьезокерамическим вибратором 2, поступает непрерывно в рабочую полость между пуансонами 4. этом нижняя часть полости должна быть закрыта вначале вспомогательным материалом. При пуансонов от внешнего силового органа с усилием Р порошок ниже уровня А превращается в

пористое изделие, обладакмцее определен ной механической прочноегью. Выше уровн А сушесгвенного уплотнения не происходит, этому способствует коническая па- лость пуансонов, т.е. происходит формированне снизу определенной части изделия. При движении пуансонов в обратном направлении между уплотненным изделием, имеющим форму конуса, переходящего в ий- линдр, и внутренней поверхностью пуансонов образуется зазор. Поэтому изделие совместное с элементом 5 под действием сил тяжести перемешается вниз увлекая сверху из бункера свежую порцию порошка. К пуансонам снова прикладывается нагрузка и цикл прессования повторяется. При кшогократном силовом воздействии, по мере опускания изделия вниз, формируется вся его длна. Уплотненная на элементе часть изделия вместе с ним проходит через верхнюю

часть охлаждающей системы 7, которая препятствует распространению тепла от сушильной печи и, как следствие, приклеиванию частиц порошка к пуансонам в зоне деформации. По мере опускания определен- .ной части изделия в сушильной печи 6 при Т 15 0-200 0 происходит склеивание частиц порошка между собой. Нижняя часть охлаждакяшей системы обеспечивает охлаждение определенной части издеЛИЯ и достижение требуемой прочности и транспортабельности.

Данное устройство может быть использовано для формования изделий из порошков, частицы которого имеют развитую форму поверхности. В этом случае отпадаетнеобходимость использования верхней и нижней охлаждающей системы, а также сушильной печи.

Применение предлагаемого устройства позйоляет изготовлять длинном ные полы и сплошные изделия из трудноформуемых

порошков сферической формы непрерывньм способом с равномерным распределение, плотности по длине, увеличить произподительность труда, уменьшить трудоемкость изготовления.

Годовая экогюмия от внедрения Э(,),71х1ОООО 571ОО р., где ( ) - разиость себестоимости от внедрешм и после внедрения, N - годовая программа.

Формула изобретения

Устройство для формования длинномерных полых изделий из металлических порошков, преимущественно осесимметричных изделий из трудноформуемых порош-ков сферической формы, включающее станину,, бункер, пуансоны со скошеннымы рабочими поверхностями, установл шыв с возможностью возвратно-поступательного перюмещения в горизонтальной плоскости, и внутренний формукмций элемент, отличающееся тем, что, с целью обеспечения непрерывности процесса, повышения ото щюизводительности я снижеьшя трудоемкости, оно снабжено -пьезокерамическим вибратором, сушильной печью, системой охлаждения и упругоэластичными прокладками, вибратор установлен на бункере, прокладки расположены между пуансонами, а внутренние поверх-т ности пуансонов выполнены в виде тел вращения.

Источники информации, принятые во внимание при экспертизе

1.Джонс В. Д. Основы порошковой металлургии. Свойства и применение порошковых материалов. М., Мир, 1965, с. 327-329.

2.Авторское свидетельство СССР № 557875, .кл. В 22 F 3/О2, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования изделий из стекла и ситалла | 1976 |

|

SU605794A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОРОШКОВ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ В ДЛИННОМЕРНЫЕ БРИКЕТЫ | 2007 |

|

RU2347646C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ СМЕСЕЙ | 1991 |

|

RU2069601C1 |

| Устройство для вибропрессования длинномерных изделий из порошка | 1982 |

|

SU1088882A1 |

| Устройство для формования трубчатых изделий из порошка | 1982 |

|

SU1072999A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Устройство для формирования металлических порошков | 1975 |

|

SU557875A1 |

| Устройство для нанесения покрытия на внутреннюю поверхность труб | 1980 |

|

SU942807A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU420397A1 |

Авторы

Даты

1981-10-15—Публикация

1979-10-30—Подача