Изобретение относится к области порошковой металлургии, в частности к формованию порошков тугоплавких металлов в брикеты различного назначения.

Порошки тугоплавких металлов отличаются низкой технологичностью - плохой уплотняемостью. Вследствие высокой прочности и низкой пластичности частиц уплотнение можно обеспечить лишь за счет взаимных поворотов, смещений (перегруппировки) соседних частиц и разрушения углов, выступов частиц при высоких давлениях.

В настоящее время брикеты, например из порошков вольфрама и молибдена только, квадратного или прямоугольного поперечного сечения с отношением длины к диаметру описанной окружности немногим больше 40 производят методом формования прессованием в закрытых пресс-формах [Процессы порошковой металлургии: Учеб. Пособие для вузов. Том 2./ Г.А.Либенсон, В.Ю.Лопатин, Г.В.Комарницкий. - М.: МИСИС, 2002, с.23-34]. Получаемые брикеты характеризуются значительной неравномерностью плотности, наличием дефектов (трещин, выкрашиваний) в области ребер, ограниченной длиной. Процесс отличается низкой производительностью и большой долей ручного труда.

В качестве прототипа принято устройство для периодической прокатки-прессования некоторых видов профилей из порошков и гранул [А.В.Степаненко, Л.А. Исаевич. Непрерывное формование металлических порошков и гранул. - Минск.: Наука и техника, 1980, с.224-225]. Устройство состоит из узла предварительного формования - толстостенного бункера, верхняя и нижняя стенки которого наклонены к горизонтали под углом ϕ, равным или большим угла внешнего трения прокатываемого материала. В боковых вертикальных плоскопараллельных стенках бункера выполнены пазы, сквозь которые пропущены бесконечно замкнутые ленты, которым соответствуют глубина и ширина пазов.

На верхней наклонной стенке установлен шнековый питатель с шиберной заслонкой, являющейся у торца с меньшим сечением частью самой стенки бункера.

Внутри бункера находится составной толкатель, копирующий его переменное сечение по длине при возвратно-поступательном движении за счет перемещения деталей толкателя (запирающей пяты, клиньев) относительно друг друга. Торцом с большим сечением бункер примыкает к узлу окончательного формования, представляющего собой два приводных валка и по бокам продолжения бесконечных замкнутых лент.

Скорость движения боковых лент равна скорости выхода проката из валков. По мере спрессовывания порции порошка, находящейся в бункере, валки останавливают и составной толкатель отводят в исходное положение.

Недостатками данного устройства являются:

- ограниченность сортамента по форме поперечного сечения, определяемая конструкцией узла предварительного (бункер с боковыми лентами) и узла окончательного (прокатные валки с боковыми лентами) формования;

- невысокая надежность составного толкателя для реализации высоких давлений (усилий подпора) в бункере;

- наличие наклонных стенок у бункера при реализации высоких давлений (усилий подпора), приводит к расслоению формуемой полосы на выходе из прокатных валков на две половины по центральному продольно-поперечному слою;

- недостаточная жесткость и надежность узла окончательного формования для реализации высоких давлений из-за наличия подвижных лент.

Техническими результатами настоящего изобретения являются:

- расширение сортамента формуемых брикетов;

- повышение жесткости и надежности основных узлов и механизмов при реализации высоких давлений;

- создание возможностей осуществления по стадиям формования специальных приемов, обеспечивающих эффективное уплотнение порошковой массы.

Указанные технические результаты достигаются следующим образом.

Установка для формования порошков труднодеформируемых материалов в длинномерные брикеты включает узел предварительного формования в виде бункера, оборудованного толкателем и шнековым питателем с шиберной заслонкой, а также узел окончательного формования, оснащенный валками.

Отличие установки состоит в том, что узел окончательного формования снабжен съемными проводками с заданным профилем рабочей поверхности и выполнен с расположением осей валков в горизонтальной плоскости и с возможностью размещения в межвалковом пространстве упругого элемента с заданными физико-механическими характеристиками.

Валки выполнены холостыми или приводными с регулируемой частотой вращения. Поверхности валков образуют калибр, профиль которого соответствует форме поперечного сечения получаемого брикета.

Бункер узла предварительного формования выполнен в виде контейнера для прессования с формой поперечного сечения внутренней полости, соответствующей профилю калибра. Бункер закреплен вертикально на станине узла окончательного формования и оборудован, по крайней мере, одним дополнительным шнековым питателем с шиберной заслонкой.

Толкатель выполнен монолитным в виде пуансона для прессования.

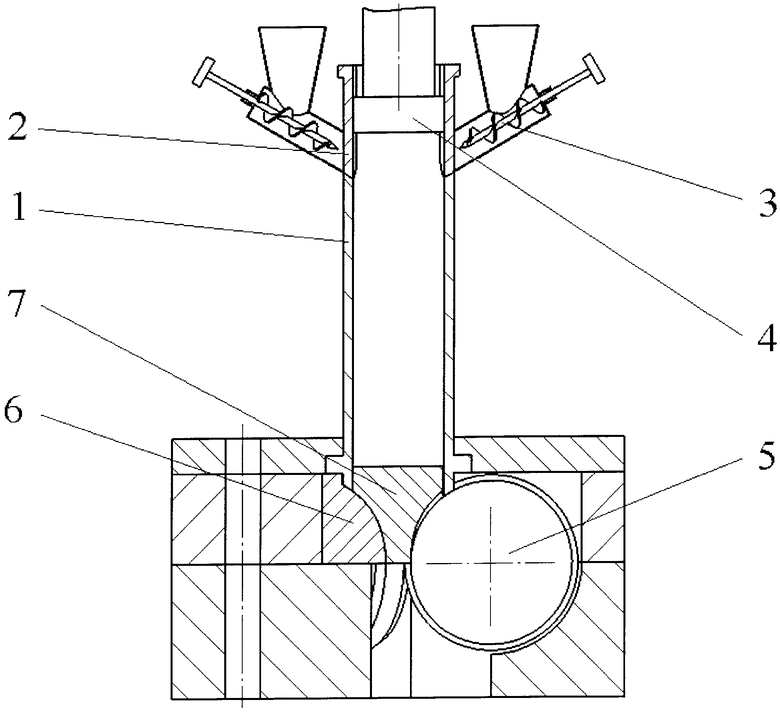

Изобретение иллюстрируется чертежом, где изображена установка для формования порошков.

Установка включает узел предварительного формования, состоящий из бункера 1 с шиберными заслонками 2, шнековых питателей 3, толкателя 4, и узел окончательного формования, состоящий из валкового формующего узла 5, проводок 6, упругого элемента 7.

Установка работает следующим образом. Порошок с помощью шнековых питателей 3, при открытых заслонках 2, подается в бункер 1, толкатель 4 в это время находится в крайнем верхнем положении. В процессе загрузки с помощью нескольких питателей 3 порошок предварительно уплотняется и равномерно распределяется внутри бункера 1.

После окончания заполнения порошком бункера 1 заслонки 2 закрываются, толкатель 4 начинает совершать рабочий ход, порошок при этом значительно уплотняется в бункере-контейнере 1, а далее с участием профилированных проводок 6 - в растворе валкового узла.

При формовании первой порции порошка по достижении определенного давления упругий элемент 7 выдавливается предварительно уплотненным порошком и осуществляется следующая окончательная стадия формования посредством вращающихся, в общем случае за счет фрикционного взаимодействия с порошком валков.

Процесс приостанавливается при приближении толкателя-пуансона 4 к раствору валков посредством остановки привода толкателя, оставшаяся в валках часть предварительно уплотненного порошка на следующем цикле формования выполняет роль упругого элемента.

После подъема толкателя 4 в верхнее исходное положение установка готова к загрузке в бункер-контейнер 1 следующей порции порошка и повторению цикла формования.

Конструкция установки позволяет получать длинномерные брикеты из порошков труднодеформируемых материалов с равномерной плотностью, различной формой поперечного сечения циклически в условиях установившейся стадии процесса формования с минимальными отходами, дает возможность оперативно проводить профилактику оборудования, осуществлять ремонт и замену изнашиваемого инструмента, механизировать и автоматизировать основные операции - обеспечит высокую эффективность производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2719208C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2023 |

|

RU2811878C1 |

| Устройство для формования трубчатых изделий из порошка | 1990 |

|

SU1726133A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ АРМИРОВАННЫХ ШПАЛ | 2020 |

|

RU2737711C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2009024C1 |

| СПОСОБ ФОРМОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473421C1 |

| Устройство для формования длинномерных изделий из порошка | 1983 |

|

SU1148707A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕБРИКЕТИРОВАННОГО ЖЕЛЕЗА | 2019 |

|

RU2753212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКОЛЬЗЯЩИХ КОНТАКТОВ | 2013 |

|

RU2529605C1 |

| Система сбора графитовых отходов | 2017 |

|

RU2668182C1 |

Изобретение относится к области порошковой металлургии, в частности к устройствам для формования порошков труднодеформируемых материалов в длинномерные брикеты. Установка включает узел предварительного формования в виде бункера, оборудованного монолитным толкателем в виде пуансона и шнековым питателем с шиберной заслонкой, и узел окончательного формования, оснащенный валками. Узел окончательного формования снабжен съемными проводками с заданным профилем рабочей поверхности и выполнен с расположением осей валков в горизонтальной плоскости и с возможностью размещения в межвалковом пространстве упругого элемента с заданными физико-механическими характеристиками. Валки выполнены холостыми или приводными с регулируемой частотой вращения. Поверхности валков образуют калибр, профиль которого соответствует форме поперечного сечения получаемого брикета. При этом бункер узла предварительного формования выполнен в виде контейнера для прессования с формой поперечного сечения внутренней полости, соответствующей профилю калибра, закреплен вертикально на станине узла окончательного формования и оборудован, по крайней мере, одним дополнительным шнековым питателем с шиберной заслонкой. Технический результат - расширение сортамента изделий, повышение надежности механизмов, обеспечение эффективного уплотнение порошковой массы. 1 ил.

Установка для формования порошков труднодеформируемых материалов в длинномерные брикеты, включающая узел предварительного формования в виде бункера, оборудованного толкателем и шнековым питателем с шиберной заслонкой, и узел окончательного формования, оснащенный валками, отличающаяся тем, что узел окончательного формования снабжен съемными проводками с заданным профилем рабочей поверхности и выполнен с расположением осей валков в горизонтальной плоскости и с возможностью размещения в межвалковом пространстве упругого элемента с заданными физико-механическими характеристиками, валки выполнены холостыми или приводными с регулируемой частотой вращения, а поверхности валков образуют калибр, профиль которого соответствует форме поперечного сечения получаемого брикета, при этом бункер узла предварительного формования выполнен в виде контейнера для прессования с формой поперечного сечения внутренней полости, соответствующей профилю калибра, закреплен вертикально на станине узла окончательного формования и оборудован, по крайней мере, одним дополнительным шнековым питателем с шиберной заслонкой, а толкатель выполнен монолитным в виде пуансона для прессования.

| СТЕПАНЕНКО А.В., ИСАЕВИЧ Л.А | |||

| Непрерывное формование металлических порошков и гранул.- Минск: Наука и техника, 1980, с.224-225 | |||

| Устройство для прессования металлических порошков | 1982 |

|

SU1163984A1 |

| Устройство для прокатки металлических порошков | 1976 |

|

SU602304A1 |

| Устройство для прокатки порошка | 1985 |

|

SU1258623A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 4126451 A, 21.11.1978. | |||

Авторы

Даты

2009-02-27—Публикация

2007-06-19—Подача