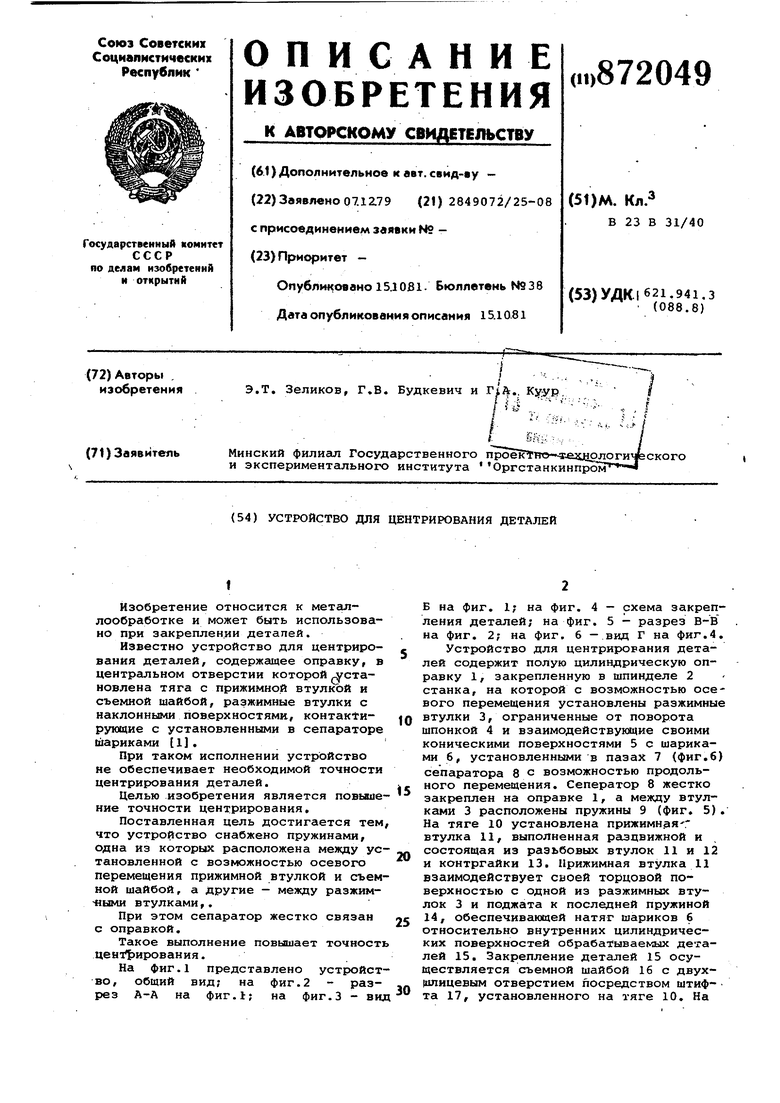

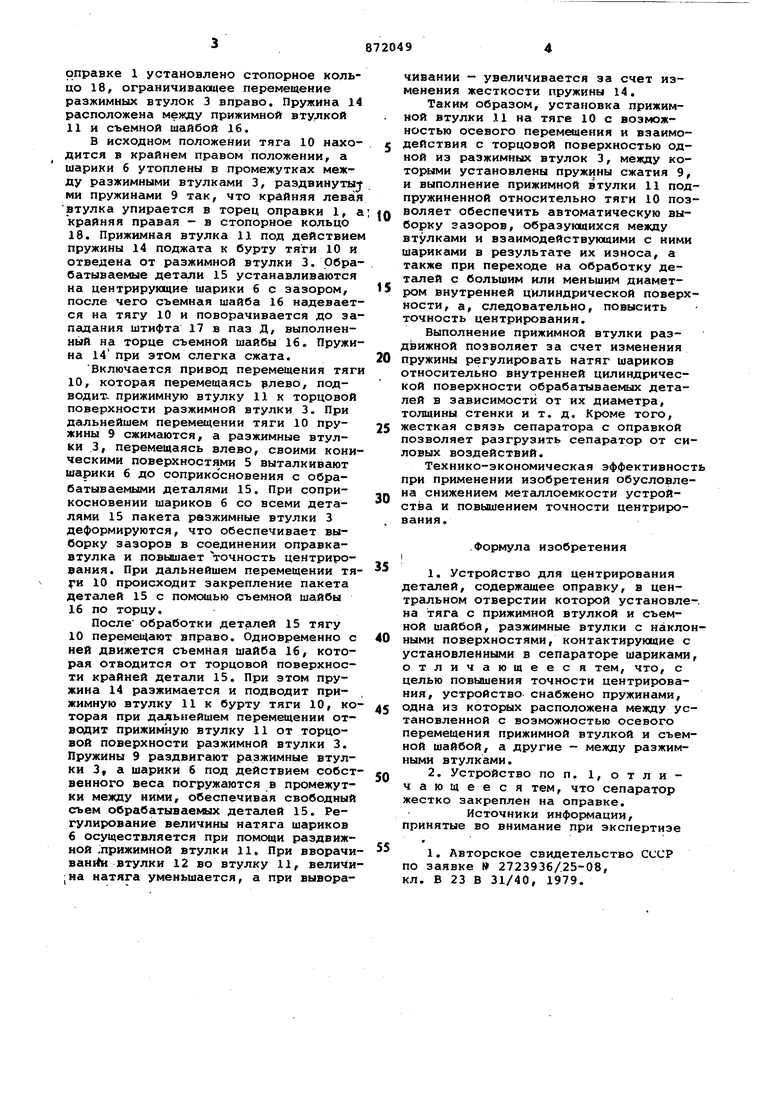

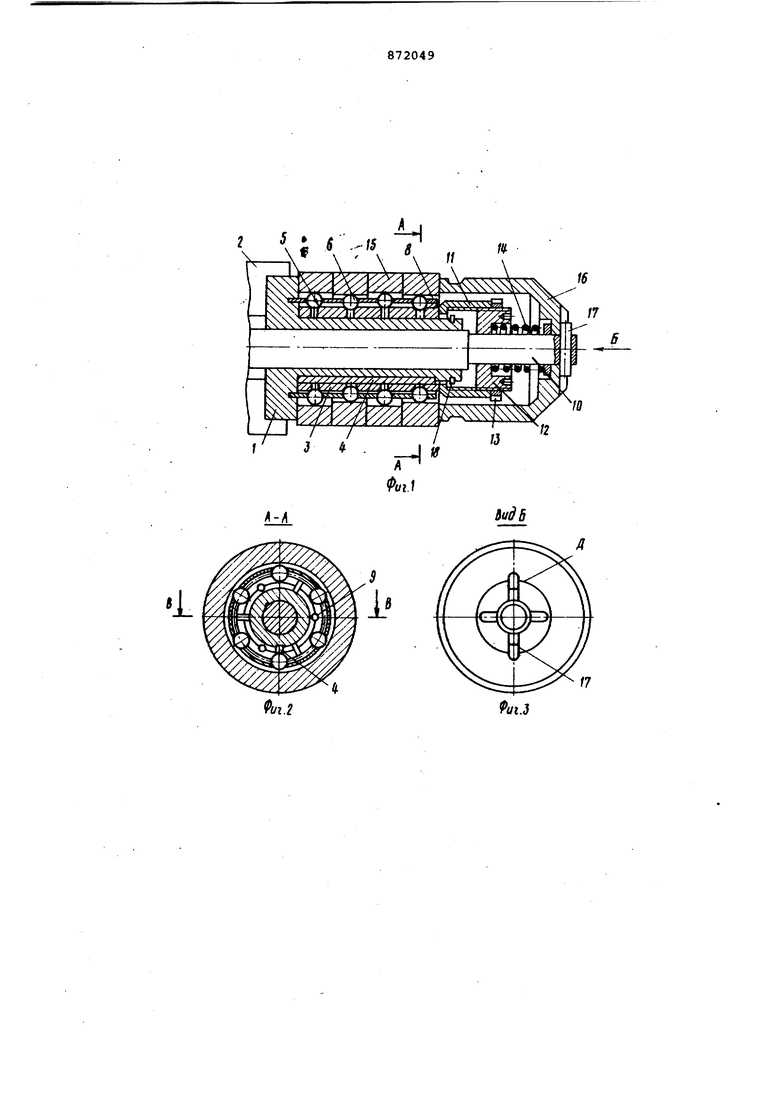

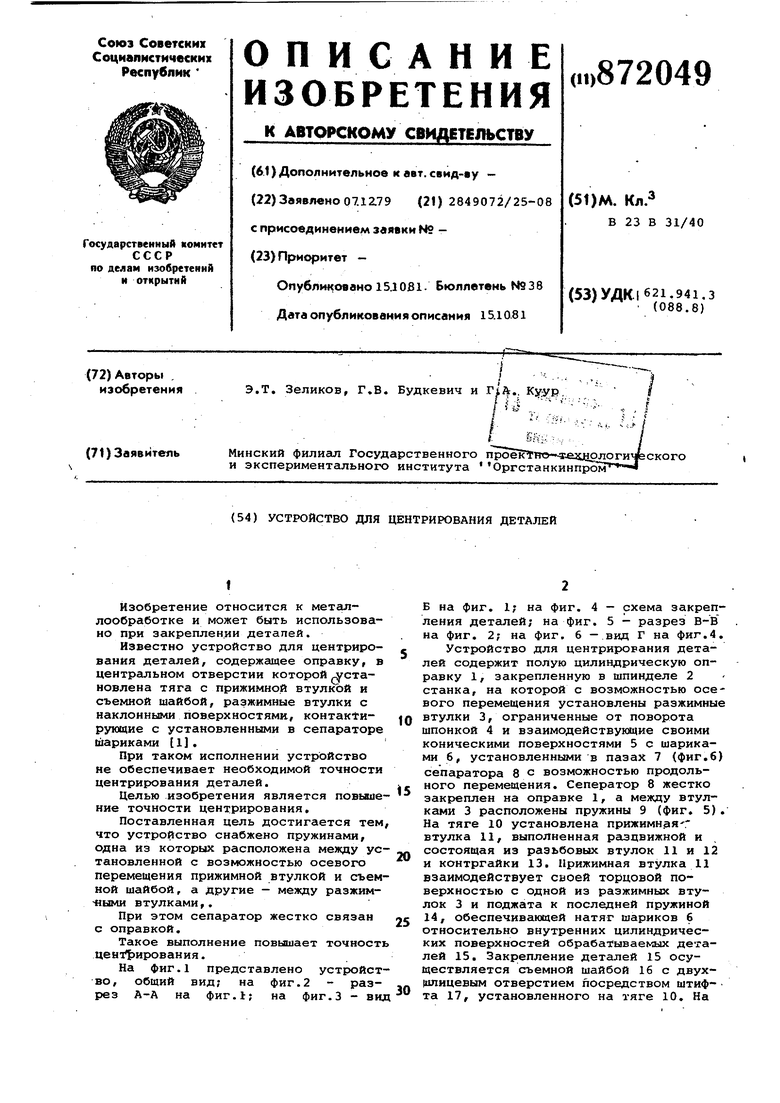

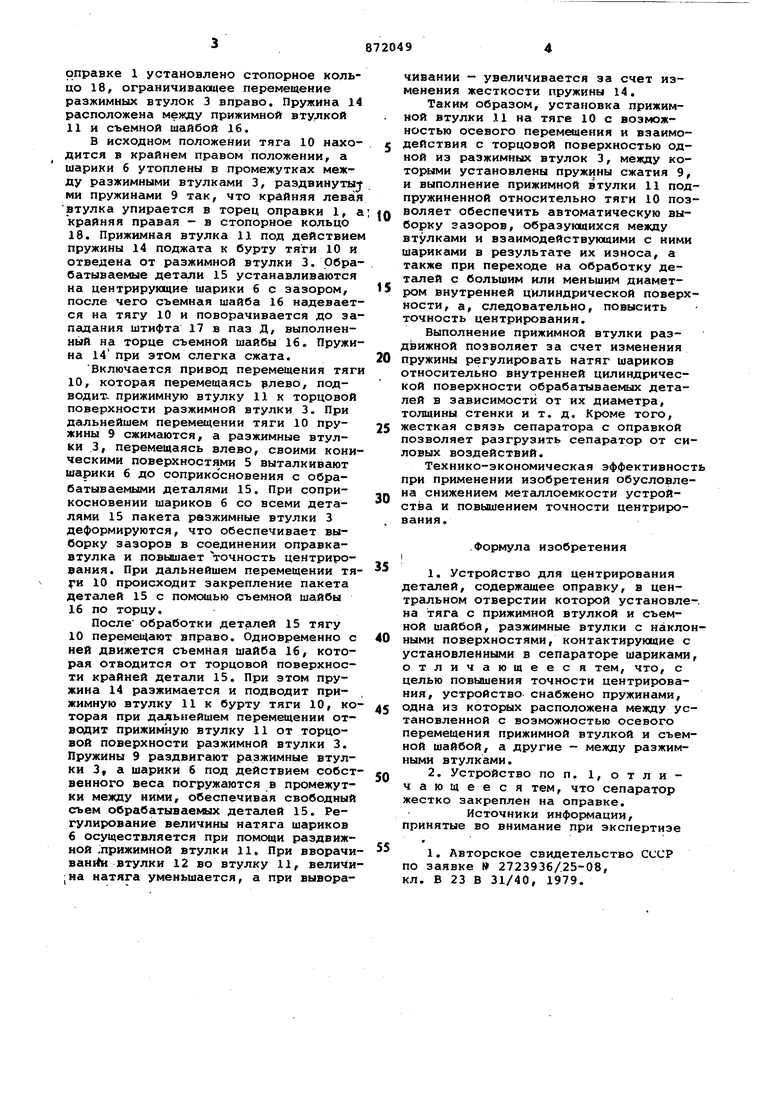

Изобретение относится к метгшлообработке и может быть использовано при закреплении деталей. Известно устройство для центрирования деталей, содержащее оправку| в центральном отверстии которой гстановлена тяга с прижимной втулкой и съемной шайбой, разжимные втулки с наклонными поверхностями, контактирующие с установленными в сепараторе шариками 1. При таком исполнении устройство не обеспечивает необходимой точности центрирования детгшей. Целью .изобретения является повьвие ние точности центрирования. Поставленная цель достигается тем что устройство снабжено пружинами, одна из которых расположена между ус тановленной с возможностью осевого перемещения прижимной втулкой и съем ной шайбой, а Другие - между разжим-ными втулками,. При этом сепаратор жестко связан с оправкой. Такое выполнение повышает точност цент 5ирования. На фиг.1 представлено устройст во, общий вид; на фиг.2 - разрез А-А на фиг. на фиг.З - ви в на фиг. 1; на фиг. 4 - схема закрепления деталей; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - вид Г на фиг.4. Устройство для центрирования деталей содержит полую цилиндрическую оправку 1, закрепленную в шпинделе 2 станка, на которой с возможностью осевого перемещения установлены разжимные втулки 3, ограниченные от поворота шпонкой 4 и взаимодействующие своими коническими поверхностями 5 с шариками 6, установленными в пазах 7 (фиг.6) сепаратора 8 с возможностью продольного перемещения. Сеператор 8 жестко закреплен на оправке 1, а между втулками 3 расположены пружины 9 (фиг. 5). На тяге 10 установлена прижимнэя. втулка 11, выполненная раздвижной и состоящая из разьбовых втулок 11 и 12 и контргайки 13. Прижимная втулка 11 взаимодействует своей торцовой поверхностью с одной из разжимных втулок 3 и поджата к последней пружиной 14, обеспечивающей натяг шариков 6 относительно внутренних цилиндрических поверхностей обрабатываемых деталей 15. Закрепление деталей 15 осуществляется съемной шайбой 16 с двух|1тицевым отверстием посредством штифта 17, установленного на тяге 10. На

оправке 1 установлено стопорное кольцо 18, ограничивакхкее перемещение разжимных втулок 3 вправо. Пружина 14 расположена между прижимной втулкой 11 и съемной шайбой 16.

В исходном положении тяга 10 находится в крайнем правом положении, а шарики б утоплены в промежутках между разжимными втулками 3, раздвинуты ми пружинами 9 так, что крайняя левая втулка упирается в торец оправки 1, а крайняя правая - в стопорное кольцо 18. Прижимная втулка 11 под действием пружины 14 поджата к бурту тяги 10 и отведена от разжимной втулки 3. Обрабатываемые детсши 15 устанавливаются на центрирующие шарики 6 с зазором, после чего съемная шайба 16 надевается на тягу 10 и поворачивается до запад ания штифта 17 в паз Д, выполненный на торце съемной шайбы 16. Пружина 14 при этом слегка сжата.

Включается привод перемещения тяги 10, которая перемещаясь рлево, подводит- прижимную втулку 11 к торцовой поверхности разжимной втулки 3. При дальнейшем перемещении тяги 10 пружины 9 сжимгиотся, а разжимные втулки 3, перемещаясь влево, своими коническими поверхностями 5 выталкивают шарики 6 до соприкосновения с обрабатываемыми деталями 15. При соприкосновении шариков 6 со всеми деталями 15 пакета разжимные втулки 3 деформируются, что обеспечивает выборку зазоров в соединении оправкавтулка и повышает точность центрирования. При дальнейшем перемещении тя1и 10 происходит закрепление пакета деталей 15 с помощью съемной шайбы 16 по торцу.

После обработки деталей 15 тягу 10 перемещают вправо. Одновременно с ней движется съемная шайба 16, которая отводится от торцовой поверхности крайней детали 15. При этом пружина 14 разжимается и подводит прижимную втулку 11 к бурту тяги 10, которая при дальнейшем перемещении отводит прижимную втулку 11 от торцовой поверхности разжимной втулки 3. Пружины 9 раздвигают разжимные втулки 3, а шарики 6 под действием собственного веса погружаются в промежутки между ними, обеспечивая свободный съем обрабатываемых деталей 15. Регулирование величины натяга шариков 6 осуществляется при помощи раздвижной .прижимной втулки 11. При вворачиван11и втулки 12 во втулку 11, величи|на натяга уменьшается, а при выворачивании - увеличивается за счет изменения жесткости пружины 14.

Таким образом, установка прижимной втулки 11 на тяге 10 с возможностью осевого перемещения и взаимодействия с торцовой поверхностью одной из разжимных втулок 3, между которыми установлены пружины сжатия 9, и выполнение прижимной втулки 11 подпружиненной относительно тяги 10 позволяет обеспечить автоматическую выборку зазоров, образуквдихся между втулками и взаимодействующими с ними шариками в результате их износа, а также при переходе на обработку деталей с большим или меньшим диаметром внутренней цилиндрической поверхности, а, следовательно, повысить точность центрирования.

Выполнение прижимной втулки раздвижной позволяет за счет изменения пружины регулировать натяг шариков относительно внутренней цилиндрической поверхности обрабатываемых деталей в зависимости от их диаметра, толщины стенки и т. д. Кроме того, жесткая связь сепаратора с оправкой позволяет разгрузить сепаратор от силовых воздействий.

Технико-экономическая эффективнос при применении изобретения обусловлена снижением металлоемкости устройства и повышением точности центрирования.

.Формула изобретения

1.Устройство для центрирования детёшей, содержащее оправку, в центральном отверстии которой установле на тяга с прижимной втулкой и съемной шайбой, разжимные втулки с наклоными поверхностями, контактирующие с установленными в сепараторе шариками отличающееся тем, что, с целью повышения точности центрирования, устройство- снабжено пружинами, одна из которых расположена между установленной с возможностью осевого перемещения прижимной втулкой и съемной шайбой, а другие - между разжимными втулками.

2.Устройство по п. 1, отличающееся тем, что сепаратор жестко закреплен на оправке.

Источники информации, принятые во внимание при экспертизе

«

1. Авторское свидетельство СССР по заявке 2723936/25-08, кл. В 23 В 31/40, 1979.

г : -/5

7

Н

/

и

и.

ЬидЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования деталей | 1980 |

|

SU963712A2 |

| Устройство для центрирования деталей | 1979 |

|

SU784996A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ДЕТАЛЕЙ | 1971 |

|

SU430967A1 |

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ТРУБ | 2010 |

|

RU2450895C2 |

| Разжимная оправка к токарным и шлифовальным станкам | 1952 |

|

SU101102A1 |

| Резьбонакатная головка | 1988 |

|

SU1538974A1 |

| Разжимная оправка для центрированияиздЕлий пО ОТВЕРСТияМ | 1978 |

|

SU838304A1 |

| СПОСОБ КРУГЛОГО НАРУЖНОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ВТУЛОК И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2809877C1 |

| Оправка для центрирования деталей | 1980 |

|

SU926515A1 |

| Самоцентрирующая разжимная оправка | 1949 |

|

SU84440A1 |

Видг

Авторы

Даты

1981-10-15—Публикация

1979-12-07—Подача