(54) УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ДЕТАЛЕЙ

1

Изобретение относится к металлообработке, предназначено для центрирования и зажима деталей на токарных, шлифовальных и других станках и является усовершенствованием устройства, описанного в авт. св. № 430967.

Известно устройство для центрирования деталей по внутренней цилиндрической поверхности по основному авт. св. № 430967, на оправку которого надет многорядный сепаратор с шариками. Оправка выполнена полой и в ней помешена связанная с сепаратором поворотная втулка, внутри которой установлена с возможностью осевого перемещения.тяга со штифтом, взаимодействующим с профилированными пазами, образованными на поворотной втулке и внутренней поверхности oпpaвкиfiJ

Известное устройство не обеспечивает точного центрирования деталей, диаметры внутренних цилиндрических поверхностей которых имеют различные отклонения от номинального размера (в пределах допуска).

При центрировании с помощью известного устройства пакета деталей, диаметры внутренних цилиндрических поверхностей которых имеют различные отклонения от номинального размера (в пределах допуска), с наибольшим натягом будет отцентрирована деталь, имеющая наименьший внутренний диаметр, а деталь, имеющая наибольший внутренний диаметр, может вообще не войти в контакт со всеми шариками (своего ряда) и, следовательно, не будет отцентрирована.

Кроме того, при износе цилиндрической поверхности оправки и взаимодействующих с ней шариков величина натяга последних 10 относительно внутренней цилиндрической поверхности деталей уменьшится, что также уменьшит точность центрирования.

Целью дополнительного изобретения является повышение точности центриро.вания деталей путем автоматического выравнива15ния величины натяга шариков относительно внутренних цилиндрических поверхностей обрабатываемых деталей.

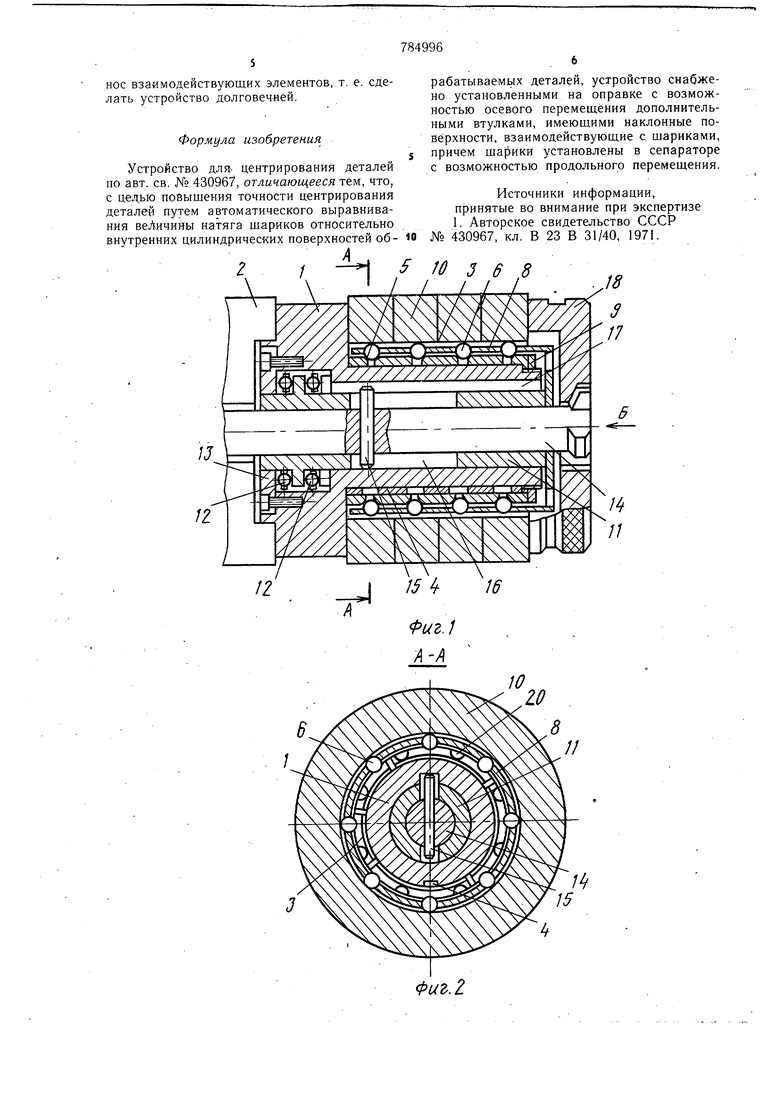

Поставленная цель достигается тем, что 20 известное устройство для центрирования деталей снабжено втулками, установленными на оправке с возМбжноетьЮосебогб перемещения и имеющими наклонные поверхности. вЗаймЬдействующие с шариками, усTafroBjieHHbiMH в пазах сепаратора с возможностью продольного перемещения. Благодаря этому деталь, имеющая наименьший диаметр внутренней цилиндрической поверхности, взаимодействуя с щариками своего ряда, заставляет их «погружаться в промежуток между втулками, что шшает их осевое перемещение и подъем шариков другого ряда до соприкосновения их с деталью, имеющей наибольший диаметр внутренней ци-линдрической поверхности.

При этом происходит автоматическое выравнивание величины натяга шариков относИтёЛьНо внутренних цилиндрических поверхностей обрабатываемых деталей, что повьшает точность их центрирования и, следовательно, точность обработки.

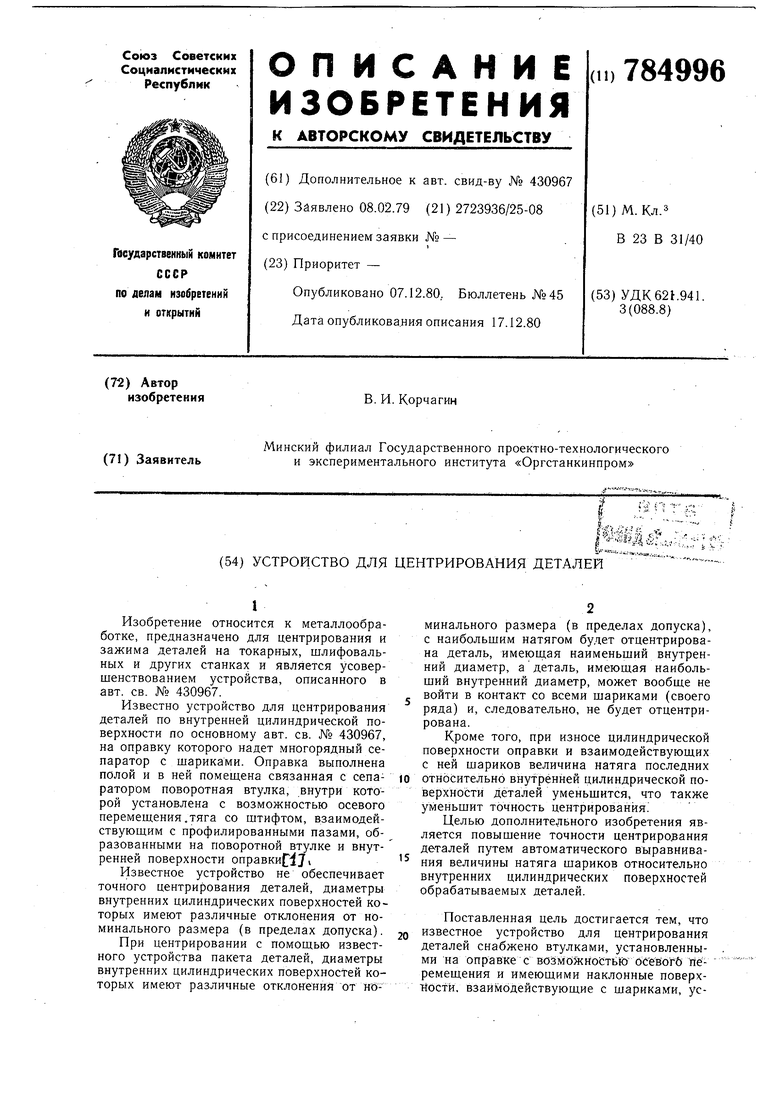

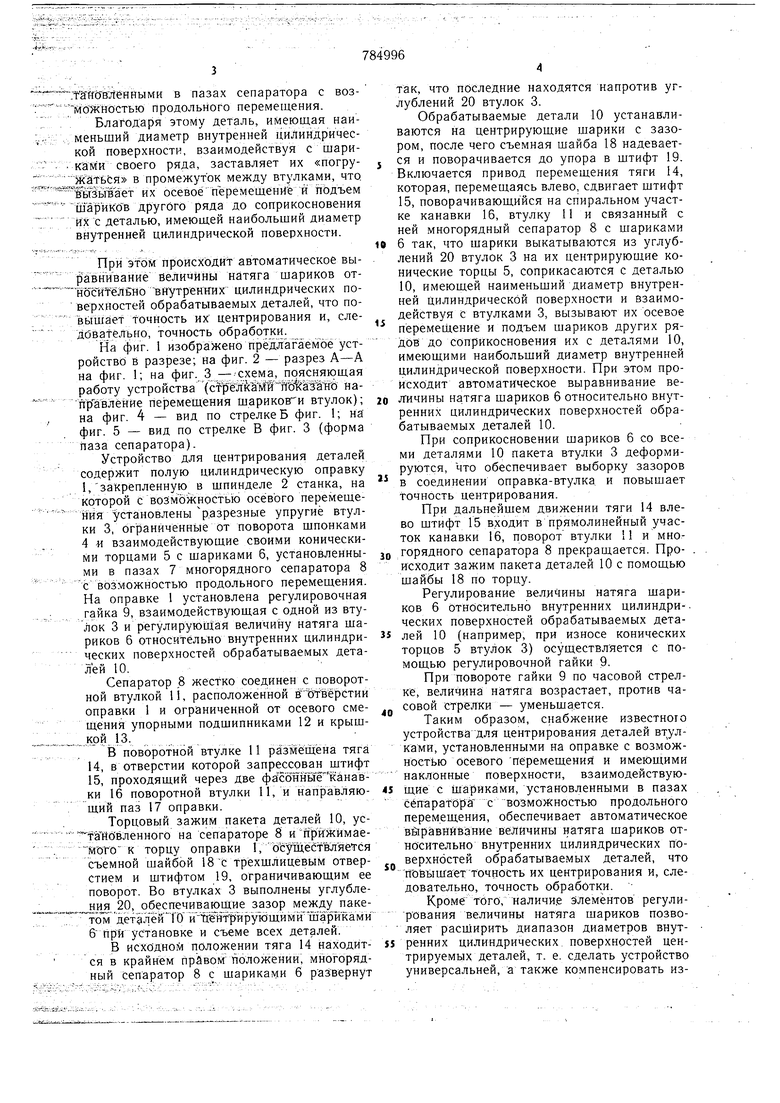

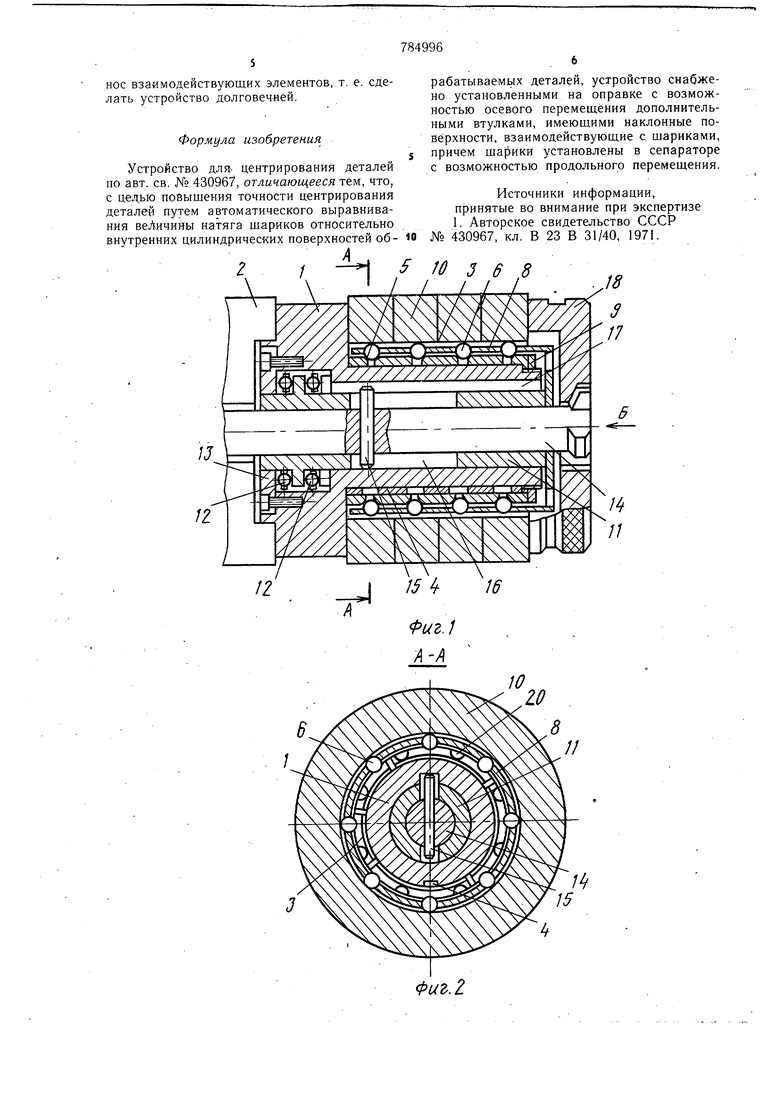

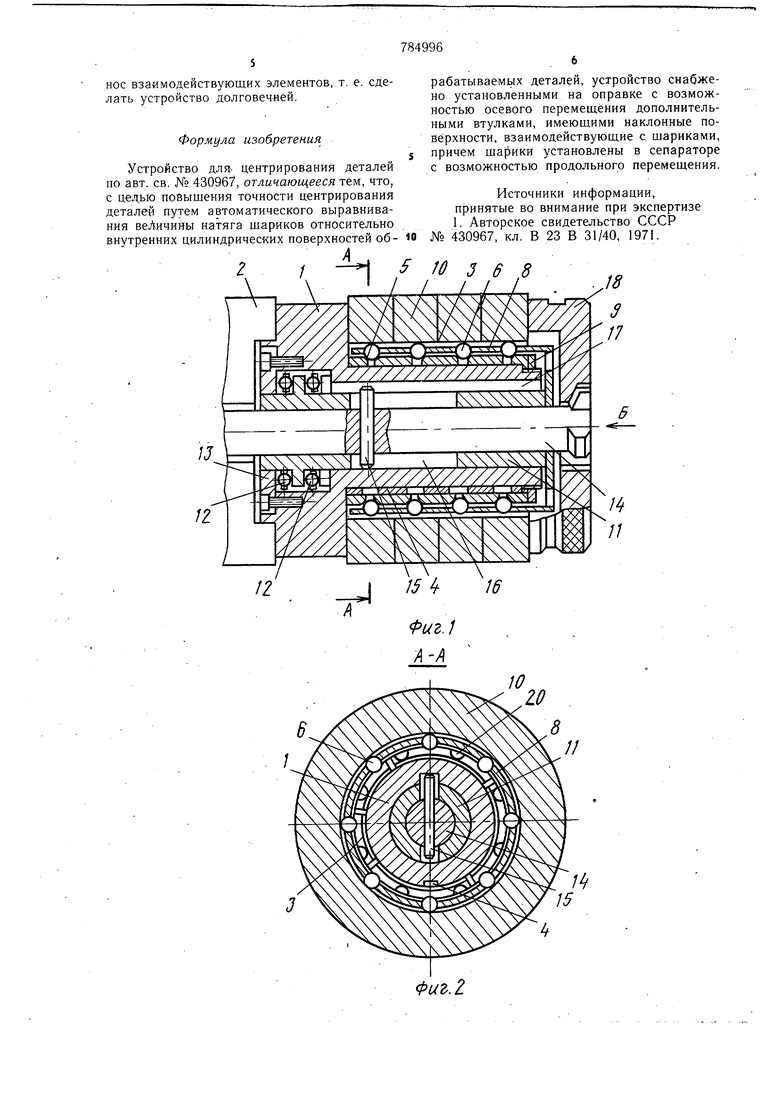

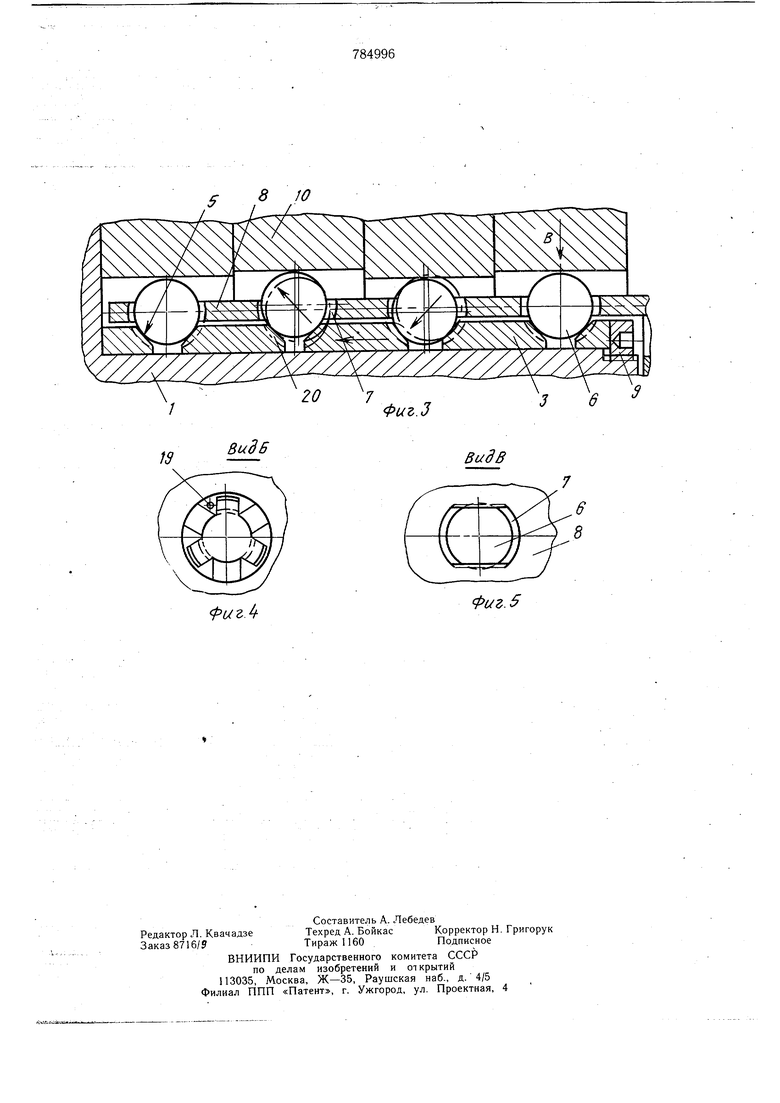

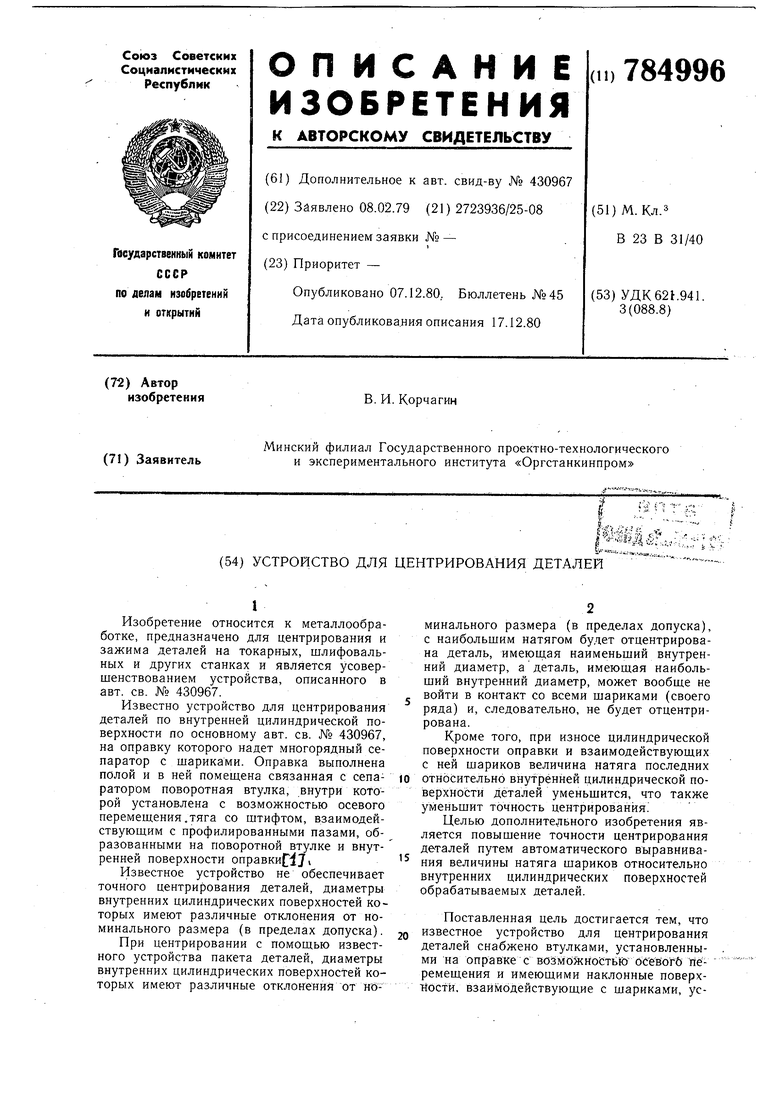

На фиг. 1 изображено предлагаемое устройство в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 -:схема, поясняющая работу устройства (ctpMWMf fibWfalru направленИе перемещения шариковой втулок); на фиг. 4 - вид по стрелке Б фиг. 1; на фиг. 5 - вид по стрелке В фиг. 3 (форма Паза сепаратора).

Устройство для центрирования деталей содержит полую цилиндрическую оправку 1,закрепленную в шпинделе 2 станка, на которой с возможностью осевого перемещения установлены разрезные упругие втулки 3, Ограниченные от поворота шпонками 4 и взаимодействующие своими коническими торцами 5 с шариками б, установленными в пазах 7 многорядного сепаратора 8 с возможностью продольного перемещения. На оправке 1 установлена регулировочная гайка 9, взаимодействующая с одной из втулок 3 и регулируюЦ ая величину натяга шариков 6 относительно внутренних цилиндрических поверхностей обрабатываемых деталей 10.

Сепаратор 8 жестко соед,инен с поворотной втулкой 11, расположенной готвёрстии оправки 1 и ограниченной от осевого смещений упорными подшипниками 12 и крышкой 13.

В поворотной втулке 11 размещена тяга

14,в отверстии которой запрессован штифт

15,проходящий через две фахОнн ь е Канавки 16 поворотной втулки 11, и направляющий паз 17 оправки.

Торцовый зажим пакета деталей 10, ус таНбвленного на сепараторе 8 ипрйЖИмае МОТО к торцу оправки 1, осуЩёствляется съемной шайбой 18с трехшлицевым отверстием и штифтом 19, ограничивающим ее поворот. Во втулках 3 выполнены углубления 20, обеспечивающие зазор между пакеттл дет лёй ГО и Цеттрйрук5щинйшарйками 6 При установке и съеме всех деталей.

В исходном положении тяга 14 находится в крайнем правом положении, многорядный сепаратор 8 с шариками 6 развернут

так, что последние находятся напротив углублений 20 втулок 3.

Обрабатываемые детали 10 устанавливаются на центрирующие шарики с зазором, после чего съемная шайба 18 надевается и поворачивается до упора в штифт 19. Включается привод перемещения тяги 14, которая, перемещаясь влево, сдвигает штифт 15, поворачивающийся на спиральном участке канавки 16, втулку 11 и связанный с ней многорядный сепаратор 8 с шариками

6 так, что шарики выкатываются из углублений 20 втулок 3 на их центрирующие конические торцы 5, соприкасаются с деталью 10, имеющей наименьщий диаметр внутренней Цилиндрической поверхности и взаимодействуя с втулками 3, вызывают их осевое перемещение и подъем шариков других рядов до соприкосновения их с деталями 10, имеющими наибольщий диаметр внутренней цилиндрической поверхности. При этом происходит автоматическое выравнивание веяичины натяга шариков 6 относительно внутренних цилиндрических поверхностей обрабатываемых деталей 10.

При соприкосновении шариков 6 со всеми деталями 10 пакета втулки 3 деформируются, что обеспечивает выборку зазоров в соединении оправка-втулка и повышает точность центрирования.

При дальнейшем движении тяги 14 влево штифт 15 входит в прямолинейный участок канавки 16, поворот втулки И и мно0 горядного сепаратора 8 прекращается. Происходит зажим пакета деталей 10 с помощью шайбы 18 по торцу.

Регулирование величины натяга шариков 6 Относительно внутренних цилиндри-. ческих поверхностей обрабатываемых детаS лей 10 (например, при износе конических торцов 5 втулок 3) осуществляется с помощью регулировочной гайки 9.

При повороте гайки 9 по часовой стрелке, величина натяга возрастает, против часовой стрелки - уменьшается.

Таким образом, снабжение известного устройства для центрирования деталей втулками, установленными на оправке с возможностью осевого перемещения и имеющими наклонные поверхности, взаимодействующие с Шариками, установленными в пазах сёпаратОра с возможностью продольного перемещения, обеспечивает автоматическое вйрйвнйвание величины натяга шариков относительно внутренних цилиндрических поверхностей обрабатываемых деталей, что повышает точность их центрирования и, следовательно, точность обработки.

Кроме того, наличие элементов регулирОвания величины натяга шариков позволяет расширить диапазон диаметров внутренних цилиндрических поверхностей центрируемых деталей, т. е. сделать устройство универсальней, а также компенсировать износ взаимодействующих элементов,, т. е. сделать устройство долговечней. Формула изоб.ретения Устройство для центрирования деталей по авт. св. № 430967, отличающееся тем, что, с цедью повышения точности центрирования деталей путем автоматического выравнивания величины натяга шариков относительно внутренних цилиндрических поверхностей

J

го

8

//

Фиг. 2 рабатываемых деталей, устройство снабжено установленными на оправке с возможностью осевого перемешёния дополнительными втулками, имеющими наклонные поверхности, взаимодействующие с шариками, причем шарики установлены в сепараторе с возможностью продольного перемещения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 430967, кл. В 23 В 31/40, 1971. JO 3 6 8 ilt

ВиЗВ

фиг.

ВидВ

Риг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования деталей | 1979 |

|

SU872049A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ДЕТАЛЕЙ | 1971 |

|

SU430967A1 |

| Устройство для центрирования деталей | 1980 |

|

SU963712A2 |

| МНОГОРЯДНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАЗОВАНИЯ МИКРОРЕЛЬЕФА | 1973 |

|

SU380439A1 |

| Многорядная раскатка для раскатывания с одновременной правкой трубчатых заготовок | 1989 |

|

SU1680415A1 |

| Разжимная оправка для центрированияиздЕлий пО ОТВЕРСТияМ | 1978 |

|

SU838304A1 |

| МНОГОРЯДНАЯ РАСКАТКА | 1995 |

|

RU2095226C1 |

| Оправка | 1988 |

|

SU1690964A1 |

| БЕСКЛЮЧЕВОЙ СВЕРЛИЛЬНЫЙ ПАТРОН | 1993 |

|

RU2047425C1 |

| Многороликовое устройство для вибронакатывания | 1990 |

|

SU1803314A1 |

Авторы

Даты

1980-12-07—Публикация

1979-02-08—Подача