Изобретение относится к обработке материалов резанием и может быть использовано для управления процессом многопроходного шлифования зубчатых колес.

Известен способ автоматического управления процессом обработки основанный на учете состояния системы апид (станок-приспособление-инструмент-деталь) , покоторому улавливают звуковые колебания, возникающие в процессе резания в системе СПИД, преобразовывают их в электрические сигналы, выделяют из них сигнал, генерируемый инструментом и деталью, используют его для изменения режимов обр§,ботки ll.

Этот способ пригоден для управления непрерывным процессом резания, когда он представляет собой длительный установившийся режим, и не учитывает специфики многопроходного зубошлифования, заключающийся в tOM, что процесс резания является дискретным. Резание осуществляется в периоды взаимодействия инструмента с деталью через равные промежутки времени - паузы в каждом ходе инструмента или детали. Период взаимодействия инструмента с деталью характеризуется наличием зон врезания, устойчивого резания и выхода. Площадь контакта абразивного круга с профилем достигает максимального значейич в зоне устойчивого резани.ч. При сравнительно малой ширине зубчатых йенцов, время устойчивого резания соизмеримо с временем взаимодействия инструмента с деталью в зонах врезаtoния и выхода, поэтому процесс взаимодействия и 1струмента с деталью в целом можно рассматривать как переходной.

В результате сигнал будет состоять

15 из кратковременных импульсов напряжения, характер изменения амплитуды ко-г УЕЯлх за период шлифования одного зуба обусловлен движением обката, а абсолютное значение амплитуды - вели20чиной припуска.

На оптималь-йых режимах только .максимёшьное значение одного импуль, са сигнала равно заданному результату, в оетсшьиые же моменты вырабаты25вается сигнал управления,- значение подачи непрерывно увеличивается, что приводит к возникновению пережогов поверхности.

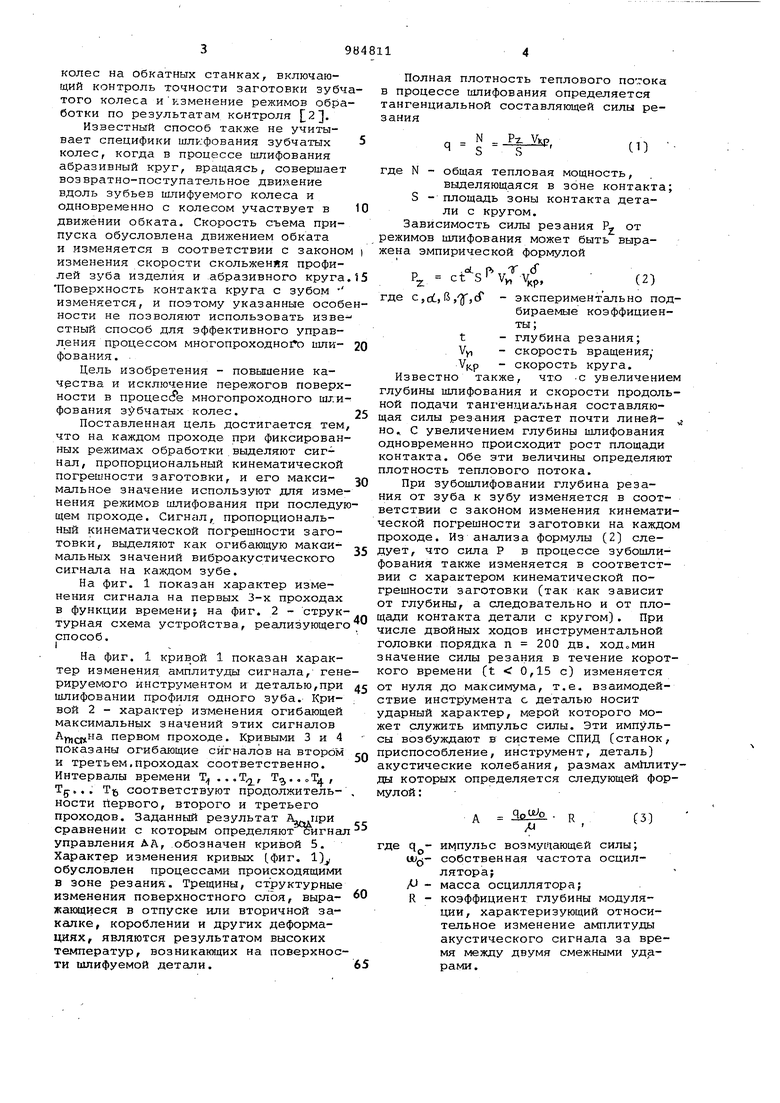

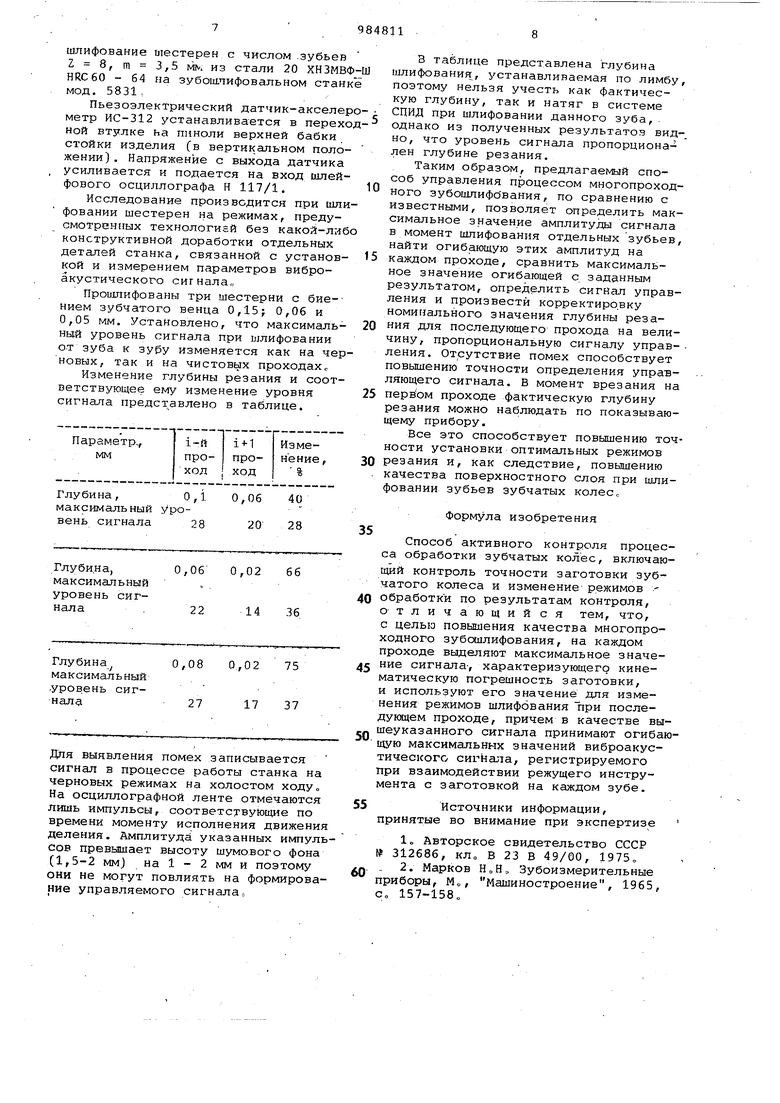

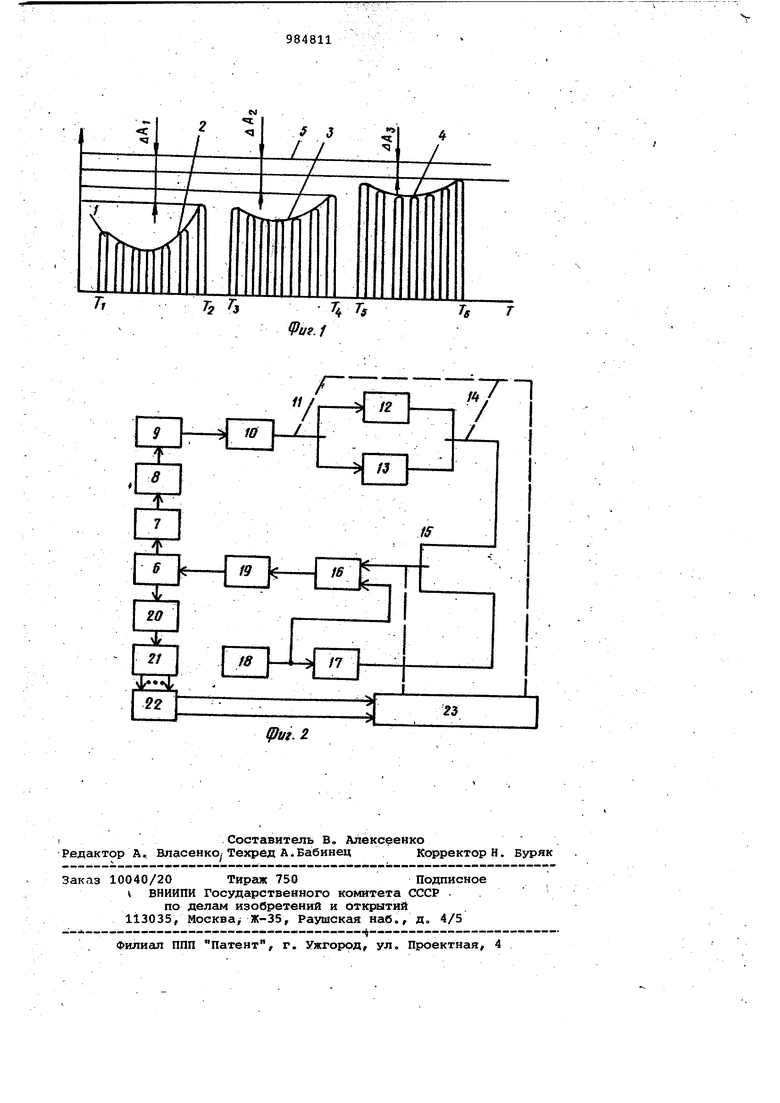

Известен также способ активного 3 контроля процесса обработки зубчатых колес на обкатных станках, включающий контроль точности заготовки зубч того колеса иизменение режимов обра ботки по результатам контроля 2. Известный способ также не учитывает специфики шлифования зубчатых колес, когда в процессе шлифования абразивный круг, вращаясь, совершает возвратно-поступательное двииение вдоль зубьев шлифуемого колеса и одновременно с колесом участвует в движении обката. Скорость съема припуска обусловлена движением обката и изменяется в соответствии с законом изменения скорости скольжения профилей зуба изделия и .абразивного круга Поверхность контакта круга с зубом изменяется, и поэтому указанные особе ности не позволяют использовать изве стный способ для эффективного управления процессом многопроходно1 о шлифования. Цель изобретения - повышение качрства и исключение пережогов поверхности в процесс5е многопроходного шгифования зубчатых колес. Поставленная цель достигается тем что на каждом проходе при фиксированных режимах обработки выделяют сигнал, пропорциональный кинематической погрешности заготовки, и его максимальное значение используют для изменения режимов шлифования при последую щем проходе. Сигнгш, пропорциональный кинематической погрешности заготовки, выделяют как огибающую максимальных значений виброакустического сигнала на каждом зубе. На фиг. 1 показан характер изменения сигнала на первых 3-х проходах в функции времени на фиг. 2 - структурная схема устройства, реализующего способ. I На фиг. 1 1 показан характер изменения амплитуды сигнала, ген рируемого инструментом и деталью,при шлифовании профиля одного зуба. Кривой 2 - характер изменения огибающей максимальных значений этих сигналов первом проходе. Кривыми 3 и 4 показаны огибающие сигналов на втором и третьем,проходах соответственно. Интервалы времени Т .. .Т, T,,.,V, Tg-,. . Т соответствуют продолжительности rtepBoro, второго и третьего проходов. Заданный результат - jJiPH сравнении с которым определяют йигнал управления ДА, обозначен кривой 5. Характер изменения кривых (фиг. 1) обусловлен процессами происходящими в зоне резания. Трещины, структурные изменения поверхностного слоя, выражакмдиеся в отпуске или вторичной закалке, короблении и других деформациях, являются результатом высоких температур, возникающих на поверхнос ти шлифуемой детали. Полная плотность теплового потока в процессе шлифования определяется тангенциальной составляющей силы резаниягде N - общая тепловая мощность, выделяющаяся в зоне контакта; S - площадь зоны контакта детали с кругом. Зависимость силы резания Р от режимов шлифования может быть выражена эмпирической формулой где с 5ct, fS ,3,cf - экспериментально подбираемые коэффициенты;-глубина резания; -скорость вращения,-скорость круга. Известно также, что -с увеличением глубины шлифования и скорости продольной подачи тангёнциаглная составляющая силы резания растет почти линейно С увеличением глубины шлифования одновременно происходит рост площади контакта. Обе эти величины определяют плотность теплового потока. При зубошлифовании глубина резания от зуба к зубу изменяется в соответствии с законом изменения кинематической погрешности заготовки на каждом проходе. Из анализа формулы (2 следует, что сила Р в процессе зубошлифования также изменяется в соответствии с характером кинематической погрешности заготовки (так как зависит от глубины, а следовательно и от площади контакта детали с кругом). При числе двойных ходов инструментальной головки порядка п 200 дв. ходомин значение силы резания в течение короткого времени (t 0,15 с) изменяется от нуля до максимума, т.е. взаимодействие инстр умента с деталью носит ударный характер, мерой которого может служить импульс силы. Эти импульсы возбуждают в системе СПИД (станок, приспособление, инструмент, деталь) акустические колебания, размах ам1тлитуды которых определяется следующей формулой : где q - импульс возмущающей силы; uUjj- собственная частота осциллятора;/J - масса осциллятора; R - коэффициент глубины модуляции, характеризующий относительное изменение амплитуды акустического сигнала за время между двумя смежными ударами. Информация о режимах резания соде жится в огибающей сигналаiпри этом, как следует из формулы 1.3), амплитуд огибающей пропорциональна импульсу силы соудхарения круга с- деталью, на первом -проходе глубину шлифования во избежание пережогов поверхности устанавливают меньше номинальной. Поэтому амплитуда сигналов, в том чи ле и максимальная, меньше заданного результата (.фиг. 1). в процессе шлифования находят огибающую максимальных значений амплитуд сигналов на каждом зубе, сравнивают ее максималь ное значение с заданным результатом в соответствии с формулой W у т Максимальное з.начение амплитуды сигнала, даже при неизвестной глубине в делениях лимба, свидетельствует о величине натяга в системе СПИД и, следовательно, по разности ЛА можно корректировать номинальное значение глубины подачи уже побле первого прохода. После окончания прохода . номинальное значение глубины подачи дня последующего прохода изменяют на величину, пропорциональную значению полученной разности, с учетом знака, В результате абсолютные значения амплитуд сигналов во втором проходе увеличиваются, аIразность ДА умен шается. Псэсле третьего и последующих проходов эта разность становится еще меньше. В результате режимы шли-фования (глубина) изменяются таким образом, что их абсолютные значения не могут быть большими номинальных и, следовательно, исключается появление пережогов боковой поверхности зуба. Структураня схема устройства реализации способа (фиг. 2) включает в себя систему СПИД 6, вибрспреобразователь 7, усилитель 8, блок 9 выделания кинематической погрешности, блок 10 выделения максимальных значений кинематической погрешности, первый ключ li, и второй блок 12 и 13 памяти, второй ключ 14, третий ключ 15, схему 16 сравнения, аттенюатор 17, установку 18, исполнительный механизм 19, датчик 20 числа проходов, счетчик 21 числа проходов, дешифратор 22, блок 23 управления кл чг1ми. Схема управления работает следующим образом. Первым проходом цикла обработки датчик 20 числа проходов через счетчик 21 числа проходов устанавливает второй выход дипифратора 22 в единич ное состояние (высокий потенциал), которое воздействует на блок 23 управления ключами, и тот своим первым выходомпереводит ключ 15 в поло жение, когда на первый вход схемы Iff сравнения подается значение уставки 18, ослабленное аттенюатором 17 та1 что на выходе схемы 16 сравнения появляется сигнал управления, соответст вующий облегченному режиму шлифова-. ния,исключающему пережоги обрабатывае.мой детали. В то же время на первом выходе дешифратора 22 - низкий потенциал (высокий потенциал появляется лишь при четных проходах), и блок 23 управления ключами воздействует на синхронно работающие ключи 11 и 14 таким образом, что выход блока 10 выделения максимальных значений кинематической погрешности соединяется со входом первого блока 12, а цепь управления выходами блоков памяти (ключ 14) подключается к -выходу второго блока 13 памяти В течение первого цикла обработки виброакустический сигнал, генерируемый инструментом и деталью, преобразуется вибропреобразователем 7 в электрический сигнал, который усиливается усилителем 8. В блоке 9 выделения кинематической погрешности йыделяется огибающая максимгшьных значений сигнала на каждом зубе и ее максимальное значение за первый проход выделяется блоком .10, которое запоминается первым блоком 12 памяти вЪаузе между первым и вторьм проходс1ми цикла обработки на втором, вы- ходе дешифратора 22 появляется низкий потенциал, который сохраняется в течение всего оставшегося времени цикла обработки о Блок 23 управления ключами своим выходом с помощью ключа 15 подключает на первый вход схеNBJ 16 сравнения цепь управления выходами блоков памяти (ключ 14). На первом выходе дешифратора 22 появляется высокий потенциал, второй выход блока управления ключами 23 изменяет состояние синхронно работающих ключей 11 и 14 так, что выход блока 10 выделения максимального значения кинематической погрешности подключается ко входу второго блока 13 памяти,, а выход первого блока 12 - к первому входу схемы 16 сравнения Таким образом, перед вторым проходом на выходе схемы 16 сравнения формируется управляющий сигнал, соответствующий разности уставки 18 и максимального значения кинематической по грешкосхи за первый проход. В течение второго прохода первый блок 12 памяти згшоминает максимальное значение кинематической по1Т ешности за этот проход, которое будет использоваться для сравнения с уставкой 18 в течение третьего прохода В качестве примера для реализации способа угфавления процессом Многопроходного зубошлифования производится . шлифование шестерен с числом .зубье Z 8, m 3,5 MN, из стали 20 ХНЗМ HRC60 - 64 на зубошлифовальном ста мод,5831, Пьезоэлектрический датчик-акселе метр ИС-312 устанавливается в пере ной ha пиноли верхней бабки стойки изделия (в вертикальном поло жении) . Напряжение с выхода датчик усиливается и подается на вход шлей фового осциллографа Н 117/1. Исследование производится при шл фовании шестерен на режимах, предусмотрснЕ ых технологией без какой-ли конструктивной доработки отдельных деталей станка, связанной с установ кой и измерением параметров виброакустического сигнала,, Прошлифованы три шестерни с биением зубчатого венца 0,15; 0,06 и 0,05 глм. Установлено, что максималь ный уровень сигнала при шлифовании от зуба к зубу изменяется как на че новых, так и на чистовых проходах« Изменение глубины резания и соот ветствующее ему изменение уровня сигнала предст авлено в таблице. 0,06 40 Глубина, 0,1 максимальный уро20 28 вень сигнала 28 0,06 0,02 66 Глубина, максимальный уровень сигнала0,08 0,02 75 Глубина максимапьный уровень сигналаКпя выявления помех записывается сигнал в процессе работы станка на черновых режимах на холостом ходу На осциллографной ленте отмечаются лишь импульсы, соответству4ощие по времени моменту исполнения движения деления. Амплитуде указанных импуль сов превышает высоту шумового фона (1,5-2 мм) на 1 - 2 мм и поэтому они не могут повлиять на формирование управляемого сигнала. 3 таблице представлена глубина шлифования, устанавливаемая по лимбу, поэтому нельзя учесть как фактическую глубину, так и натяг в системе СПИД при шлифовании данного зуба, однако из полученных результатов видно, что уровень сигнала пропорционален глубине резания. Таким образом, предлагаемый способ управления процессом многопроходного зубошлифования, по сравнению с известными, позволяет определить максимальное значение амплитуды сигнала в момент шлифования отдельных зубьев, найти огибающую этих амплитуд на каждом проходе, сравнить максимальное значение огибающей с заданным результатом, определить сигнал управления и произвести корректировку номинального значения глубины резания для последующего прохода на величину, пропорциональную сигналу управления. Отсутствие помех способствует повышению точности определения управляющего сигнала. В момент врезания на перйом проходе фактическую глубину резания можно наблюдать по показывающему прибору. Все это способствует повышению точности установки оптимальных режимов резания и, как следствие, повышению качества поверхностного слоя при шлифовании зубьев зубчатых колес Формула изобретения Способ активного контроля процесса обработки зубчатых колес, включающий контроль точности заготовки зубчатого колеса и изменение режимов обработки по результатам контроля, Отличающийся тем, что, с целью повышения качества многопроходного зубошлифования, на каждом проходе выделяют максимальное значение сигнала-, характеризующего кинематическую погрешность заготовки, и используют его значение для изменения режимов шлифования при последукяцем проходе, причем в качестве вышеуказанного сигнала принимают огибающую максимальных значений виброакустического сигнала, регистрируемого при взаимодействии режущего инструмента с заготовкой на каждом зубе. Источники информации, принятые во внимание при экспертизе 1„ Авторское свидетельство СССР № 312686, кЛо В 23 В 49/00, 1975, 2. Марков НоН„ Зубоизмерительные приборы, Мо, Машиностроение, 1965, Со 157-158„

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Способ шлифования зубчатых колес | 1985 |

|

SU1289632A1 |

| Способ шлифования зубчатых изделий | 1986 |

|

SU1418008A1 |

| Способ автоматического управленияпРОцЕССОМ глубОКОгО СВЕРлЕНия | 1979 |

|

SU806286A1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231427C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2228822C1 |

| ПРЕРЫВИСТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2230634C1 |

| Способ шлифования цилиндрических зубчатых колес эвольвентного профиля | 1982 |

|

SU1106607A1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ЗУБОХОНИНГОВАНИЯ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273551C1 |

фиг. 2

Авторы

Даты

1982-12-30—Публикация

1981-05-06—Подача