(54) ВИБРАЦИОННАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационной обработки деталей в абразивной среде | 1984 |

|

SU1194657A2 |

| Устройство для вибрационной обработки деталей в абразивной среде | 1982 |

|

SU1054029A2 |

| УСТАНОВКА ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2419532C2 |

| ВЕРТИКАЛЬНЫЙ ВИБРАЦИОННЫЙ КОНВЕЙЕР | 1967 |

|

SU195365A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТРУБ | 1999 |

|

RU2162753C1 |

| Устройство для вибрационной обработки | 1980 |

|

SU891374A1 |

| Вибрационная установка для обработки крупногабаритных деталей | 1977 |

|

SU743848A1 |

| Устройство для вибрационной обработки деталей | 1981 |

|

SU959988A1 |

| Устройство для вибрационной обработки | 1979 |

|

SU1090540A1 |

| Устройство для вибрационной обработки | 1987 |

|

SU1537484A1 |

1

Изобретение относится к упрочняющезачистной вибрационной обработке и может быть использовано для шлифования или упрочнения деталей, преимущественно плоскостной формы.

Известна вибрационная установка для обработки крупногабаритных деталей, содаржащая платформу для размещения рабочей среды и средства для установки обрабатываемых деталей, при этом платформа выполнена в виде снабженных индивидуальными виброприводами и установленных на амортизаторах виброплощадок, соединенных между собой гибкими регулируемыми по жесткости упругими элементами 1.

Недостатком известной установки является неравномерность обработки, обусловленная тем, что виброплощадки в плане соединены последовательно в один ряд.

Цель изобретения - повыщение равномерности обработки деталей.

Поставленная цель достигается тем, что в установке упругие элементы расположены в плане в двух взаимно перпендикулярных направлениях, выполнены из пневматических щлангов, закрепленных между присоединяемыми площадками посредством

металлических петель с возможностью углового разворота в вертикальной плоскости и линейного смещения в пределах упругих деформаций оболочек щлангов.

Выполнение платформы в виде виброплощадок, снабженных индивидуальными виброприводами, позволяет рассредоточить возмущающее усилие, необходимое для сообщения рабочей среде энергии, достаточной для соверщения работы по съему металла и пластическому деформированию, на отдельные составляющие, что значительно повыщает надежность установки.

Конструкция межсекционных связей в виде пневмощлангов и охватывающих их петель позволяет осуществлять быстрое соединение отдельных секций в единое целое и легко регулировать упругие свойства соединений путем изменения давления воздуха в щлангах. Благодаря гибким связям отдельные виброплощадки при установивщемся движении на основе явления самосинхронизации соверщают синхронные перемещения с одинаковыми параметрами, что обеспечивает разномерность обработки всей площади крупногабаритной детали.

Разработанная конструкция установки предназначена для механизации финишных операций при обработке крупногабаритных нлоских деталей вибрационным методом.

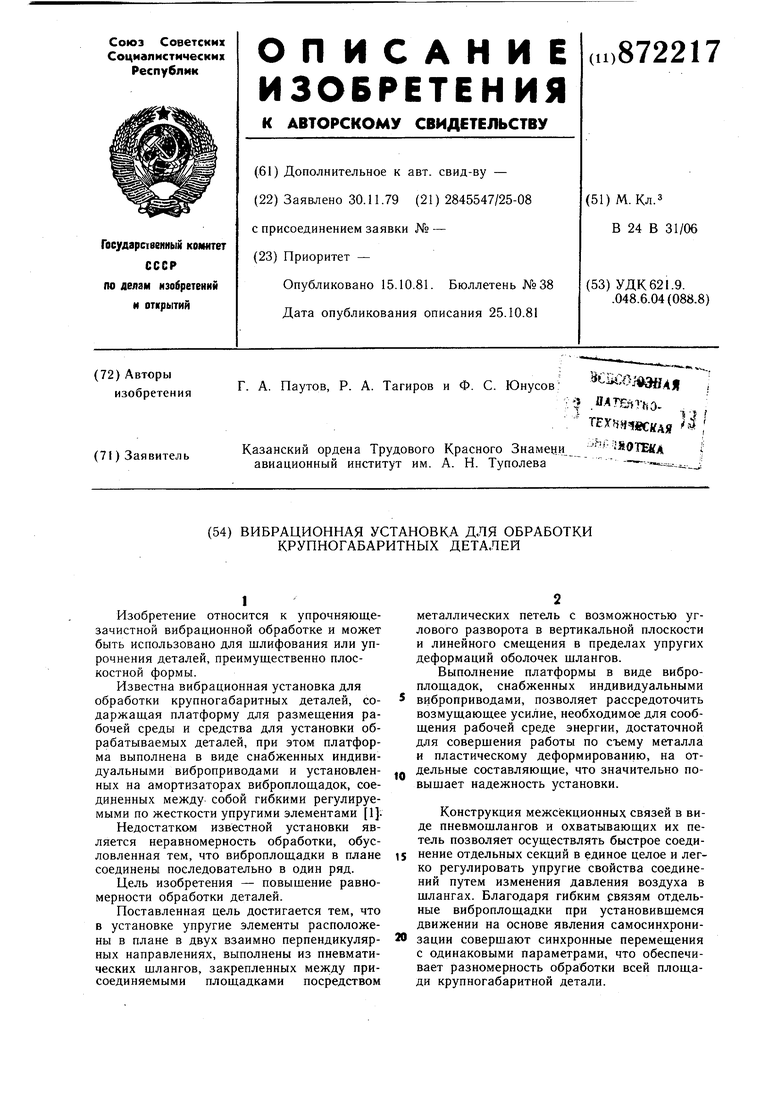

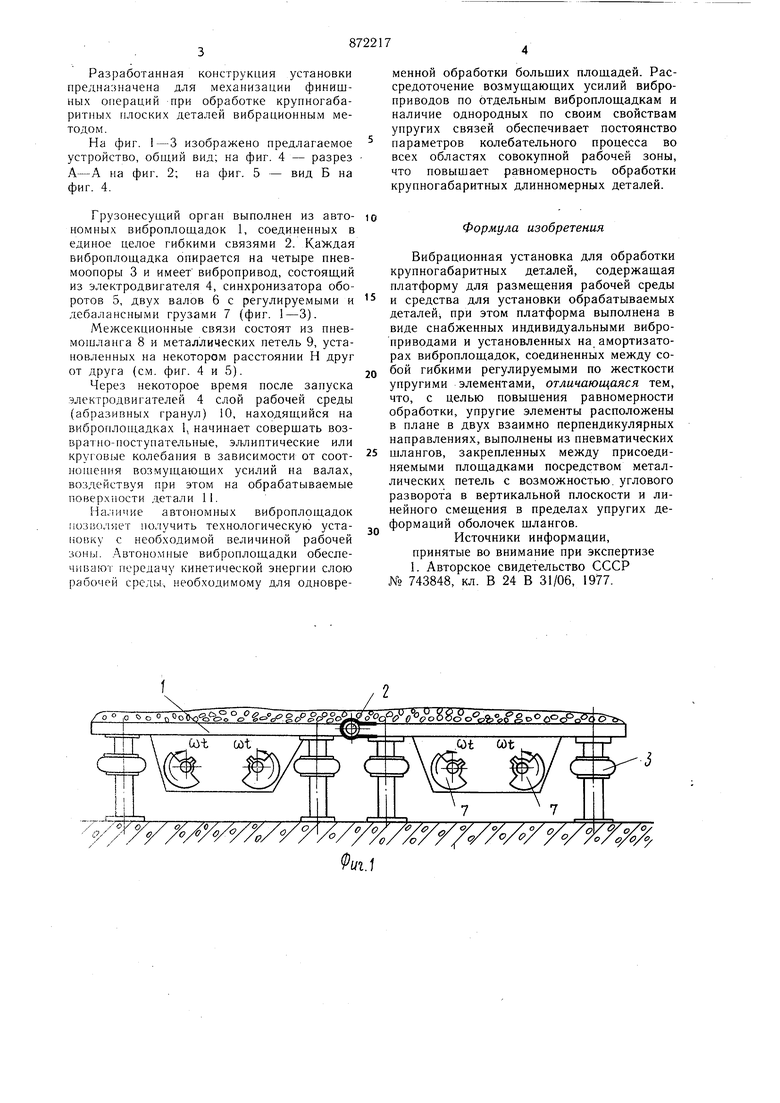

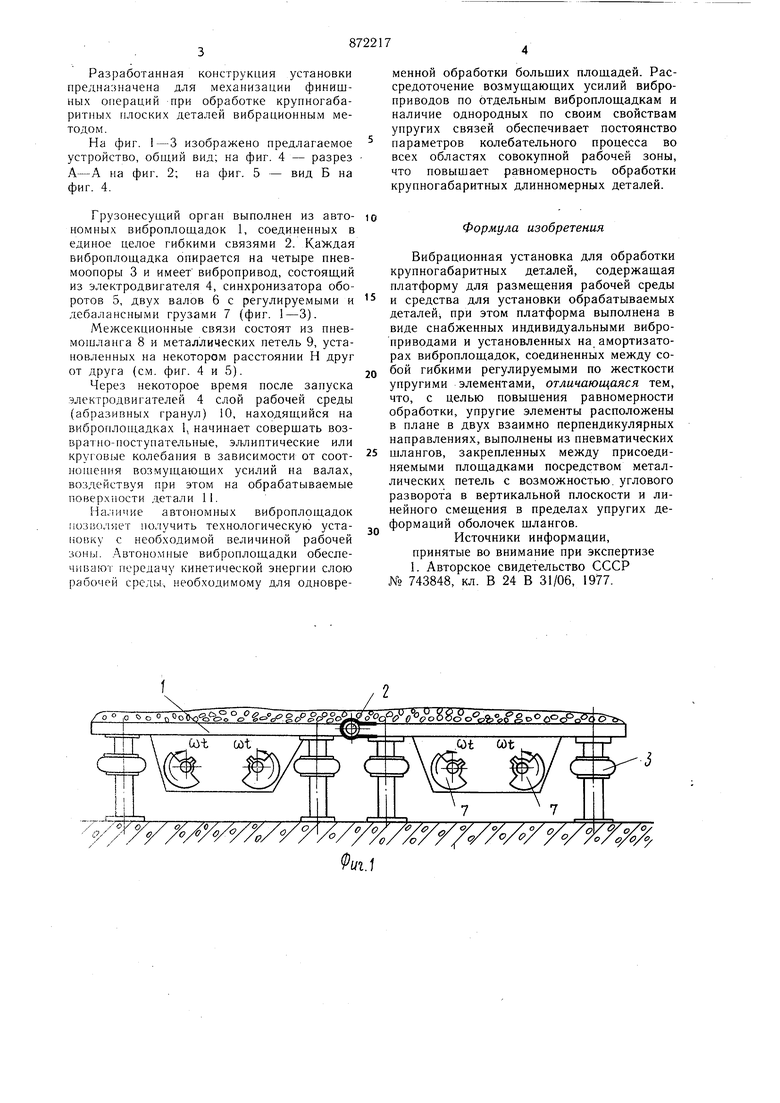

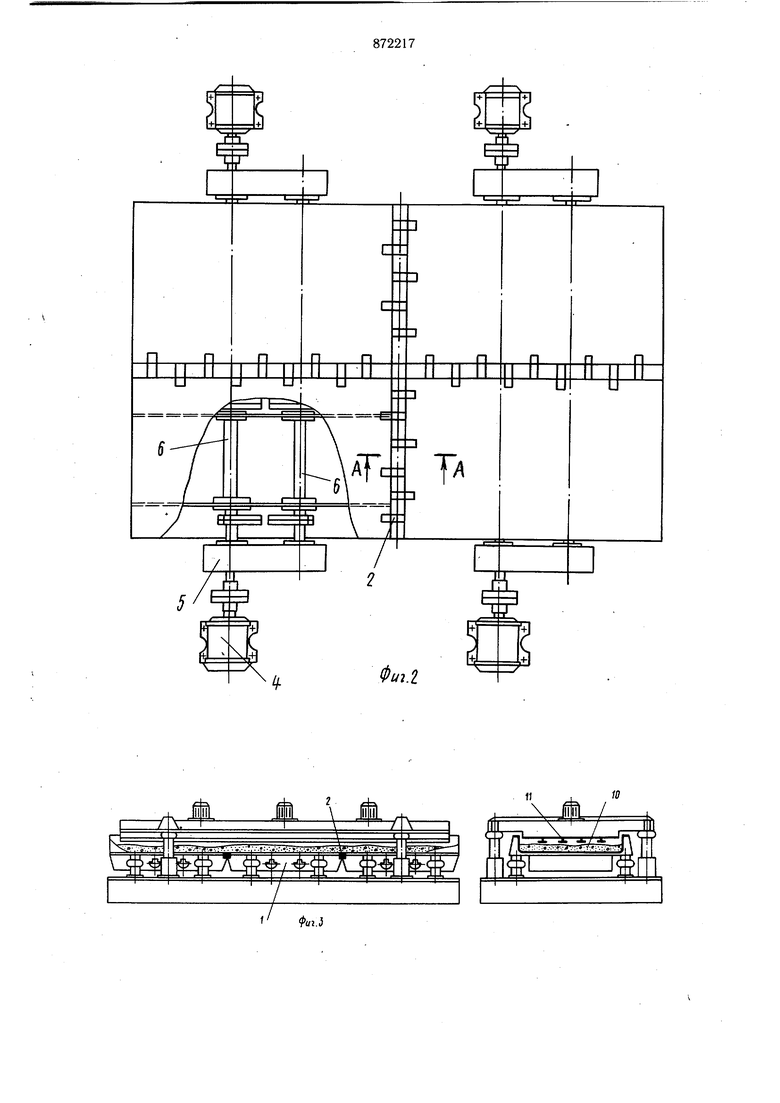

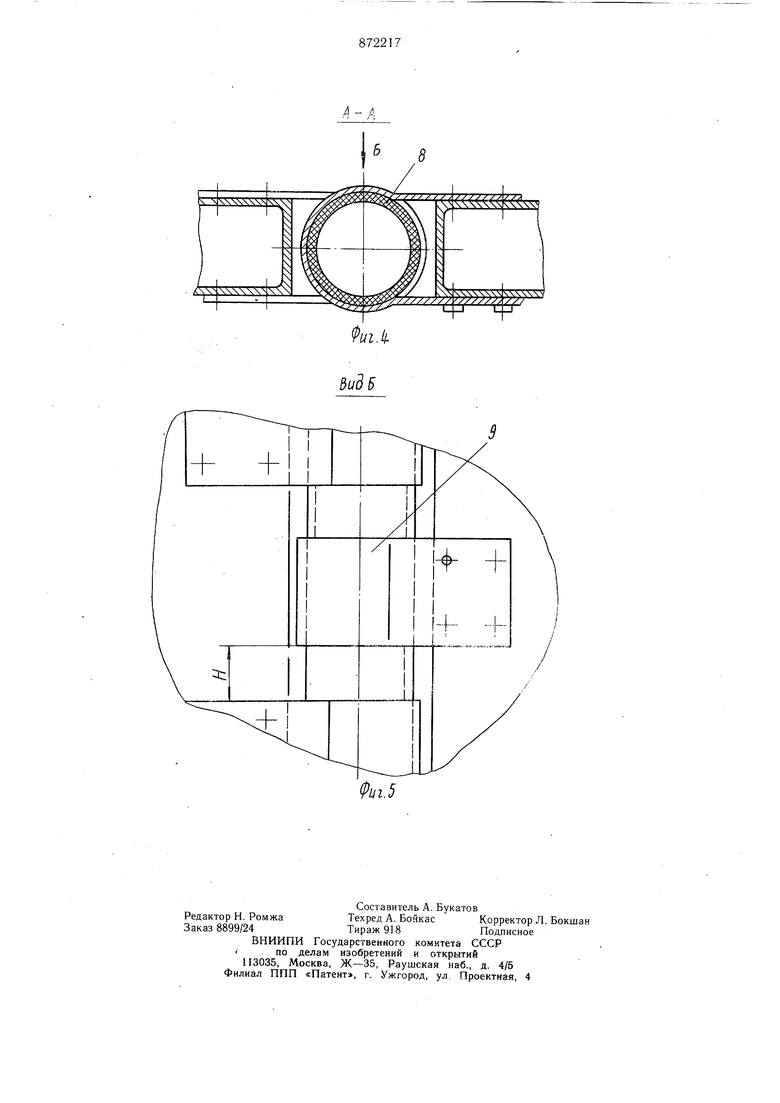

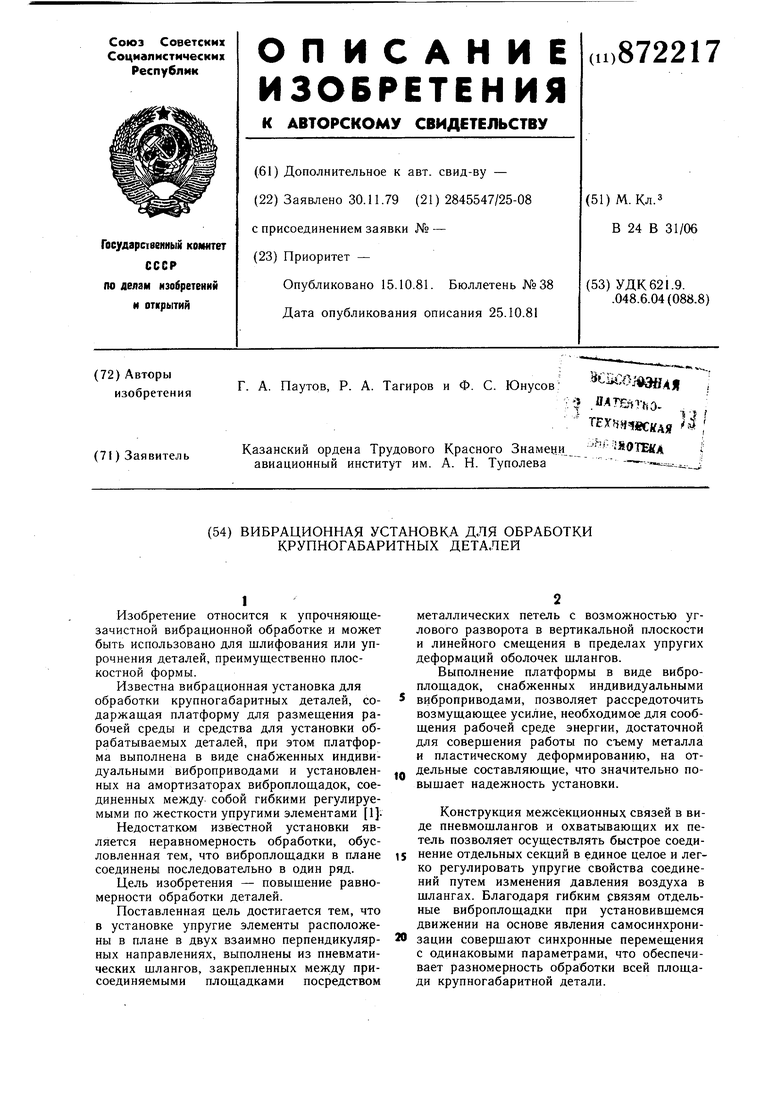

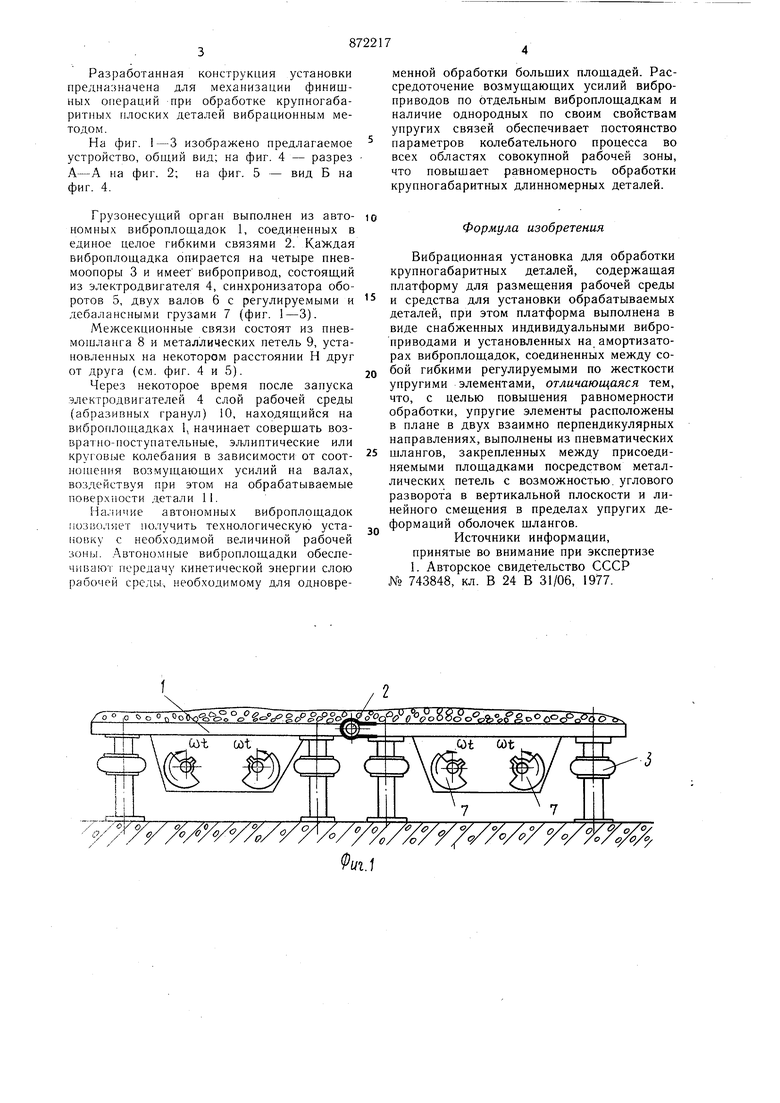

На фиг. 1-3 изображено предлагаемое устройство, общий вид; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - вид Б на фиг. 4.

Грузонесущий орган выполнен из автономных виброплощадок 1, соединенных в единое целое гибкими связями 2. Каждая виброплощадка опирается на четыре пневмоопоры 3 и имеет вибропривод, состоящий из электродвигателя 4, синхронизатора оборотов 5, двух валов 6 с регулируемыми и дебалансными грузами 7 (фиг. 1-3).

Межсекционные связи состоят из пневмощланга 8 и металлических петель 9, установленных на некотором расстоянии Н друг от друга (см. фиг. 4 и 5).

Через некоторое время после запуска электродвигателей 4 слой рабочей среды (абразивных гранул) 10, находящийся на виброплон адках 1, начинает соверщать возвратно-поступательные, эллиптические или круговые колебания в зависимости от соотношения возмущающих усилий на валах, воздействуя при этом на обрабатываемые погзерхности детали 11.

На.;111чие автономных виброплощадок позволяет получить технологическую установку с необходимой величиной рабочей зоны. Автономные виброплощадки обеслечяваюг передачу кинетической энергии слою рабочей среды, необходимому для одновременной обработки больщих площадей. Рассредоточение возмущающих усилий виброприводов по отдельным виброплощадкам и наличие однородных по своим свойствам упругих связей обеспечивает постоянство параметров колебательного процесса во всех областях совокупной рабочей зоны, что повыщает равномерность обработки крупногабаритных длинномерных деталей.

Формула изобретения

Вибрационная установка для обработки крупногабаритных деталей, содержащая платформу для размещения рабочей среды

и средства для установки обрабатываемых деталей, при этом платформа выполнена в виде снабженных индивидуальными виброприводами и установленных на амортизаторах виброплощадок, соединенных между собой гибкими регулируемыми по жесткости упругими элементами, отличающаяся тем, что, с целью повышения равномерности обработки, упругие элементы расположены в плане в двух взаимно перпендикулярных направлениях, выполнены из пневматических

щлангов, закрепленных между присоединяемыми площадками посредством металлических петель с возможностью, углового разворота в вертикальной плоскости и линейного смещения в пределах упругих деформаций оболочек шлангов.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 743848, кл. В 24 В 31/06, 1977.

Авторы

Даты

1981-10-15—Публикация

1979-11-30—Подача