(54) СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ

ИЗДЕЛИЙ С КАНАЛАМИ И УСТРОЙСТВО ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ

I

Изобретение относится к произбодству сборных железобетонных изделий с каналами и может быть использовано в крупнопанельном домостроении.

Известен способ изготовления сборных железобетонных изделий с каналами под сменяемую электропроводку, включающий укладку арматурного каркаса в форму, установку каналообразующих стержней, формование и последующую термообработку изделия 1.

Недостатком этого способа является необходимость в периодическом проворачивании стержней в начальный период твердения бетона для предотвращения их схвэтывания с бетоном, необходимость в своевременном извлечении стержней из бетона, пока он не набрал проектную прочность, а также обеспечение возможности доступа к стержням в процессе термообработки изделия и наличия свободного пространства около бортов формы, позволяющего вытянуть стержни.

Известен также способ изготовления сборных же;лезобетонных изделий с каналами, осуществляемый при помощи гибких

каналообразующих трубок, выполненных из полимерньгх материалов и извлекаемых из изделий после их термообработки 2.

Этот способ осуществляется с помощью устройства, включающего конус с гнездами 5 для укладки и закрепления каналообразующих трубок 3.

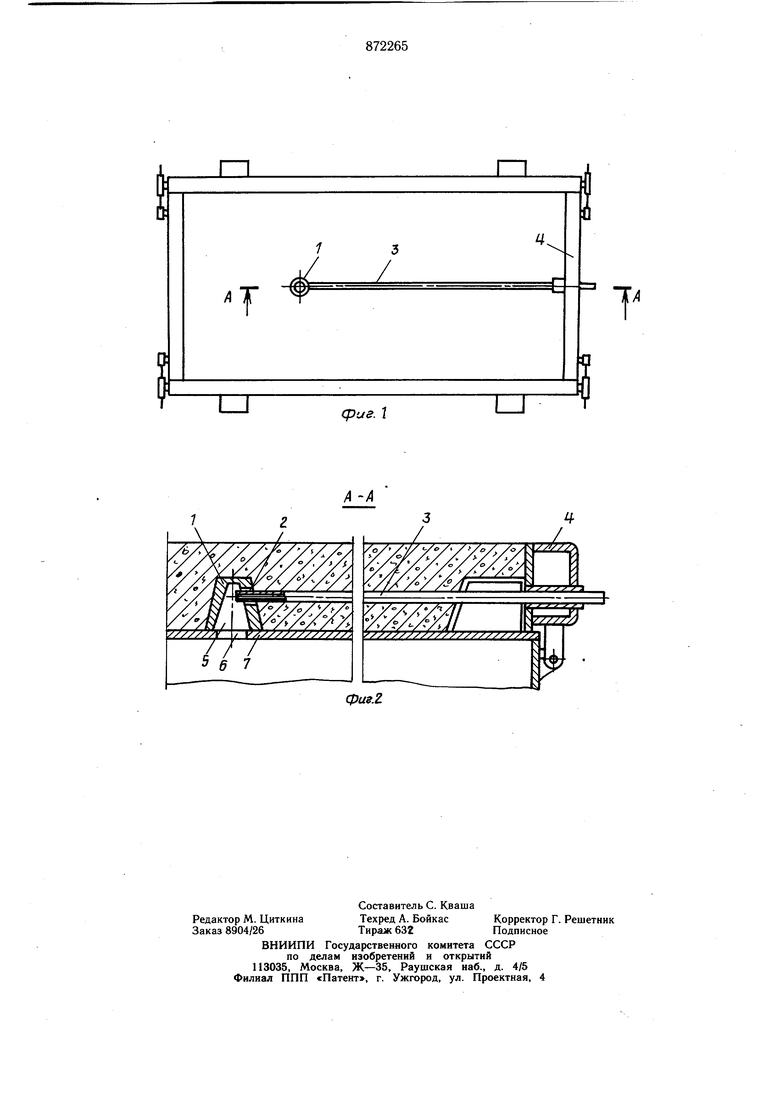

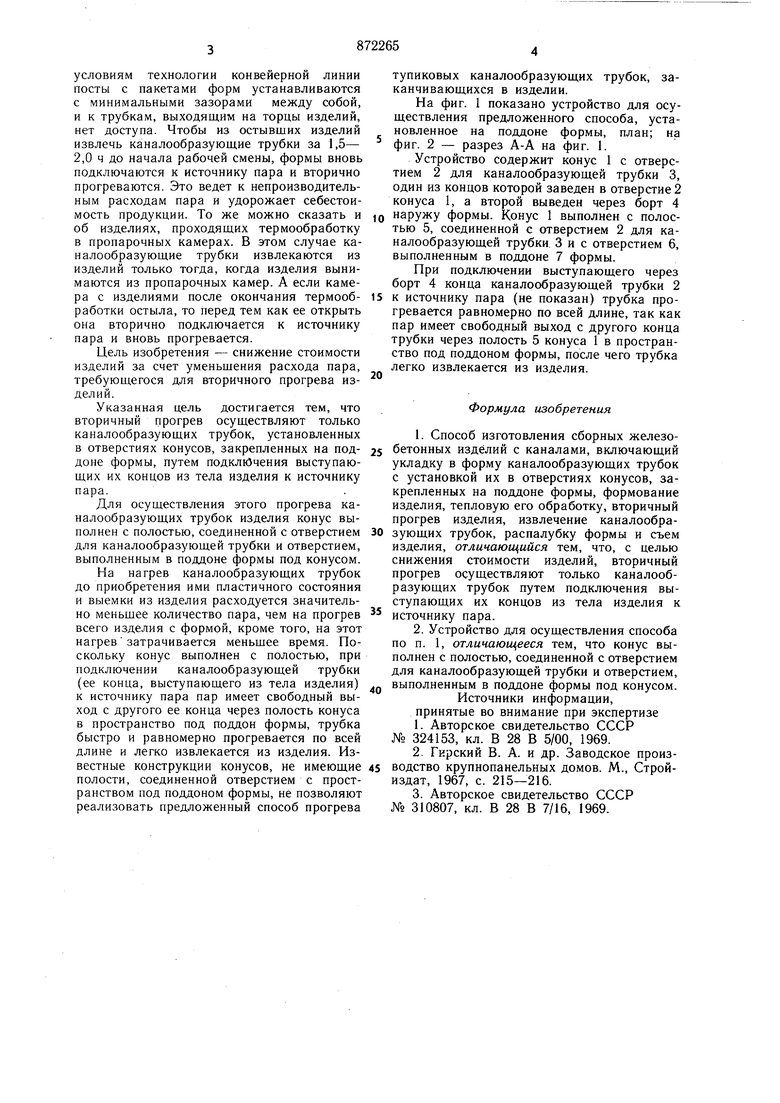

Недостатком этого способа и устройства является то, что они предусматривают извлечение каналообразующих трубок из изделий, пока изделия находятся в горячем со0 стоянии, то есть не остыли после термообработки. В этом случае материал полимерных трубок находится в размягченном состоянии и трубки легко извлекаются из бетона изделия. В производственных условиях случаи, когда необходимо извлекать каналообразующие трубки из остывших изделий, встречаются постоянно, например при изготовлении изделий на конвейерной линии в универсальных формах с термоподдонами с термообработкой изделий в пакетах на стационарных постах. Извлечь каналообразующие трубки, в особенности те, которые выходят на торцы формы, пока формы установлены в пакете, невозможно, так как по условиям технологии конвейерной линии посты с пакетами форм устанавливаются с минимальными зазорами между собой, и к трубкам, выходящим на торцы изделий, нет доступа. Чтобы из остывших изделий извлечь каналообразующие трубки за 1,5- 2,0 ч до начала рабочей смены, формы вновь подключаются к источнику пара и вторично прогреваются. Это ведет к непроизводительным расходам пара и удорожает себестоимость продукции. То же можно сказать и об изделиях, проходящих термообработку в пропарочных камерах. В этом случае каналообразующие трубки извлекаются из изделий только тогда, когда изделия вынимаются из пропарочных камер. А если камера с изделиями после окончания термообработки остыла, то перед тем как ее открыть она вторично подключается к источнику пара и вновь прогревается. Цель изобретения - снижение стоимости изделий за счет уменьшения расхода пара, требующегося для вторичного прогрева изделий. Указанная цель достигается тем, что вторичный прогрев осуществляют только каналообразующих трубок, установленных в отверстиях конусов, закрепленных на поддоне формы, путем подключения выступающих их концов из тела изделия к источнику пара. Для осуществления этого прогрева каналообразующих трубок изделия конус выполнен с полостью, соединенной с отверстием для каналообразующей трубки и отверстием, выполненным в поддоне формы под конусом. На нагрев каналообразующих трубок до приобретения ими пластичного состояния и выемки из изделия расходуется значительно меньщее количество пара, чем на прогрев всего изделия с формой, кроме того, на этот нагрев затрачивается меньшее время. Поскольку конус выполнен с полостью, при подключении каналообразующей трубки (ее конца, выступающего из тела изделия) к источнику пара пар имеет свободный выход с другого ее конца через полость конуса в пространство под поддон формы, трубка быстро и равномерно прогревается по всей длине и легко извлекается из изделия. Известные конструкции конусов, не имеющие полости, соединенной отверстием с пространством под поддоном формы, не позволяют реализовать предложенный способ прогрева тупиковых каналообразующих трубок, заканчивающихся в изделии. На фиг. 1 показано устройство для осуществления предложенного способа, установленное на поддоне формы, план; на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит конус 1 с отверстием 2 для каналообразующей трубки 3, один из концов которой заведен в отверстие 2 конуса 1, а второй выведен через борт 4 наружу формы. Конус 1 выполнен с полостью 5, соединенной с отверстием 2 для каналообразующей трубки 3 и с отверстием 6, выполненным в поддоне 7 формы. При подключении выступающего через борт 4 конца каналообразующей трубки 2 к источнику пара (не показан) трубка прогревается равномерно по всей длине, так как пар имеет свободный выход с другого конца трубки через полость 5 конуса 1 в пространство под поддоном формы, после чего трубка легко извлекается из изделия. Формула изобретения 1.Способ изготовления сборных железобетонных изделий с каналами, включающий укладку в форму каналообразующих трубок с установкой их в отверстиях конусов, закрепленных на поддоне формы, формование изделия, тепловую его обработку, вторичный прогрев изделия, извлечение каналообразующих трубок, распалубку формы и съем изделия, отличающийся тем, что, с целью снижения стоимости изделий, вторичный прогрев осуществляют только каналообразующих трубок путем подключения выступающих их концов из тела изделия к источнику пара. 2.Устройство для осуществления способа по п. 1, отличающееся тем, что конус выполнен с полостью, соединенной с отверстием для каналообразующей трубки и отверстием, выполненным в поддоне формы под конусом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 324153, кл. В 28 В 5/00, 1969. 2.Гирский В. А. и др. Заводское производство крупнопанельных домов. М., Стройиздат, 1967, с. 215-216. 3.Авторское свидетельство СССР № 310807, кл. В 28 В 7/16, 1969.

€

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма и.и.кравченко для изготовления железобетонных изделий | 1977 |

|

SU735404A1 |

| Форма для изготовления железобетонных изделий | 1979 |

|

SU863358A1 |

| Крышка пропарочной камеры | 1978 |

|

SU681030A1 |

| Крышка пропарочной камеры | 1977 |

|

SU763299A1 |

| Способ возведения монолитных железобетонных конструкций и устройство для его осуществления | 1983 |

|

SU1158722A1 |

| Способ автоматического управления процессом термовлажностной обработки железобетонных изделий и устройство для его осуществления | 1983 |

|

SU1104375A1 |

| Способ тепловой обработки бетонных изделий | 1989 |

|

SU1708801A1 |

| Способ тепловой обработки сборных железобетонных изделий | 2023 |

|

RU2807733C1 |

| Установка для термообработки бетонных и железобетонных изделий | 1978 |

|

SU734170A1 |

| Способ изготовления декоративных бетонных изделий | 1978 |

|

SU698961A1 |

lU

cpijs. 1

Авторы

Даты

1981-10-15—Публикация

1979-04-12—Подача