, Изобретение касается производства строительных изделий из бетонной и тому подобной смеси в металлических формах с термоподдонами. Известны формы с термоподдонами, пред ставляющие собой поддон с паровой полостью, имеющей два отверстия со щтуцерами для подключения к паро- и конденсатопроводам, и борта, шарнирно-смонтированные на поддоне 1 . После окончания формования изделия такие формы устанавливаются на постах термовлажностной обработки и к их щтуцерам подключаются гибкие щланги от коллекторов пара и конденсата. Для сокращения производственных площадей как при стендовом, так и при конвейерном способе производства железобетонных изделий формы на постах термообработки устанавливают друг на друга в пакеты по пять и более форм в одном пакете. Формы в пакете опираются друг на Друга своими опорными площадками, приваренными снизу к поддонам. Для подключения форм пакета коллекторы пара и конденсата снабжены соответствующим количеством гибких щлангов различной длины, которые подсоединяются к кажДОИ форме вручную. Эта трудоемкая работа требует на производстве наличия дополнительного обслуживающего персонала и не гарантирует хорощёго качества - стыки всегда парят. С целью механизации процесса подключения и пропарки изделий в формах в настоящее время, в особенности при конвейерном способе производства железобетонных изделий, посты термообработки оборудуются устройствами и приборами для автоматического подключения и регулирования терморежимов. , Известны также формы, включающие термоподдон с консолями для установки в пакет на упоры-отсекатели поста термообработки и шарнирно-присоединенные борта 2. Однако при изготовлении изделий различной толщины необходима сложная переналадка форм и технологического оборудования. -:-.Цель изобретения - обеспечение возможности пакетной термообработки изделий различной толщ,ины. Это достигается тем, что термоподдон снабжен камерами с подпружиненными клапанами в паровой полости, а борта формы -

вертикально расположенными и открытыми снизу патрубками с подпружиненными клапанами, установленными заподлицо с верхней гранью борта, и запорно-регулирующими устройствами, причем патрубки соединены с камерами термоподдона.

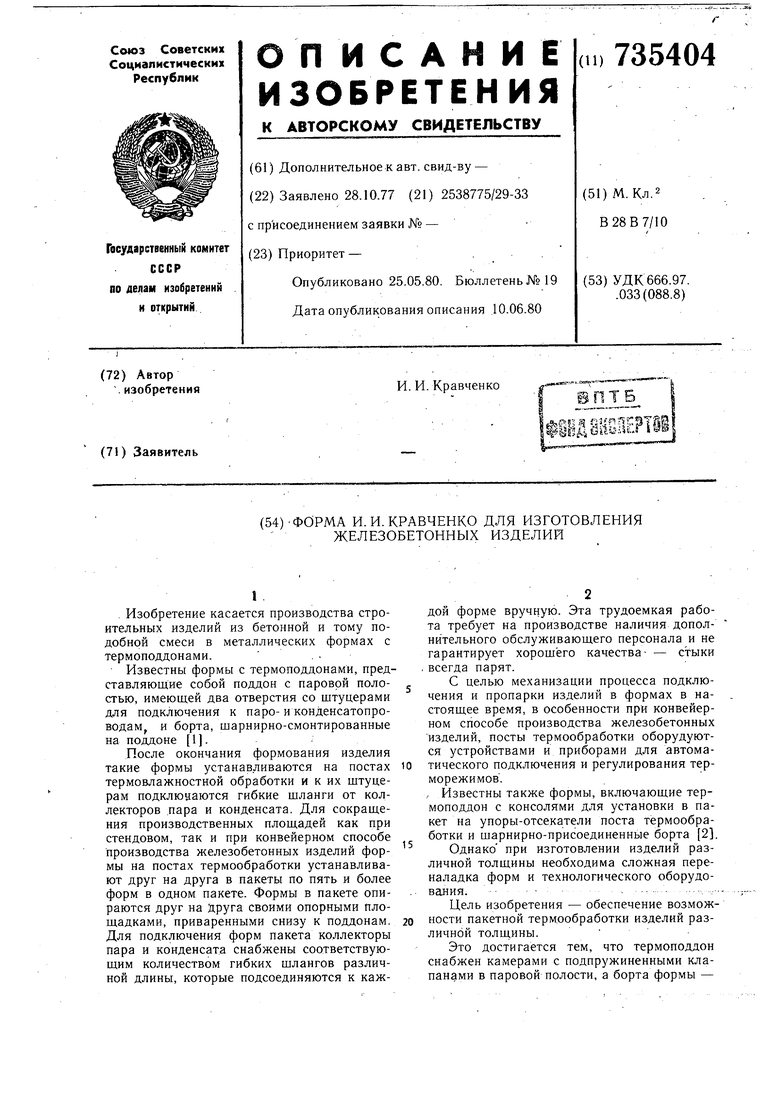

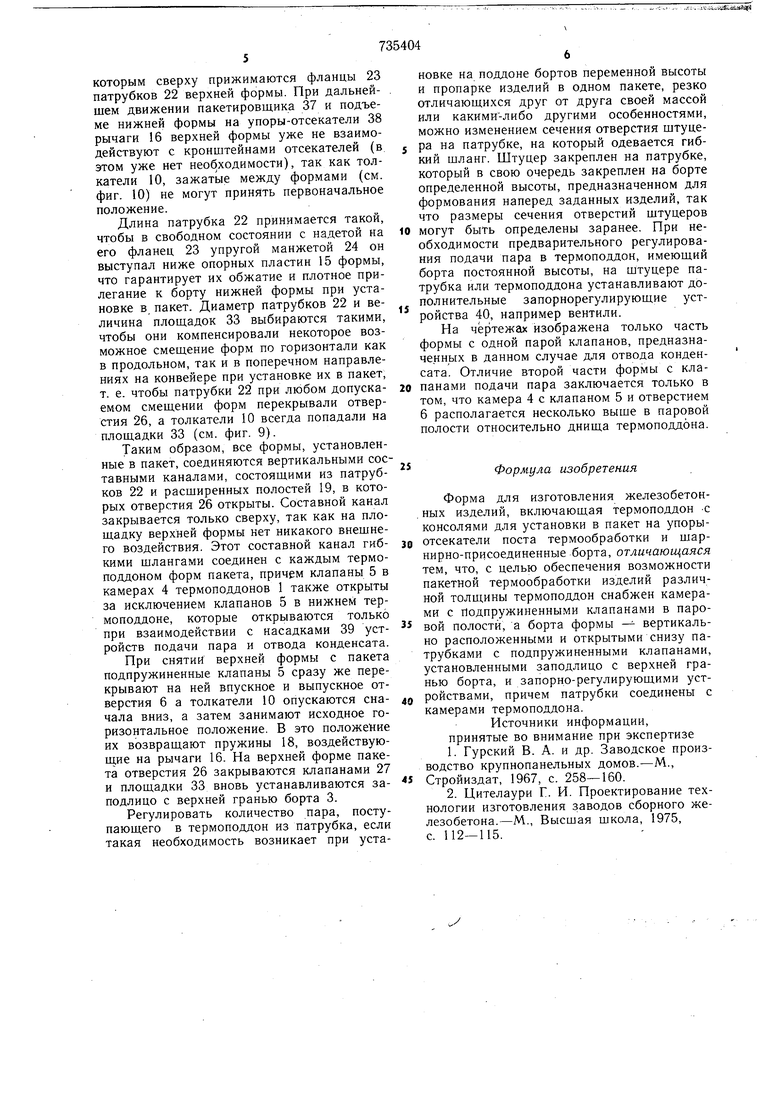

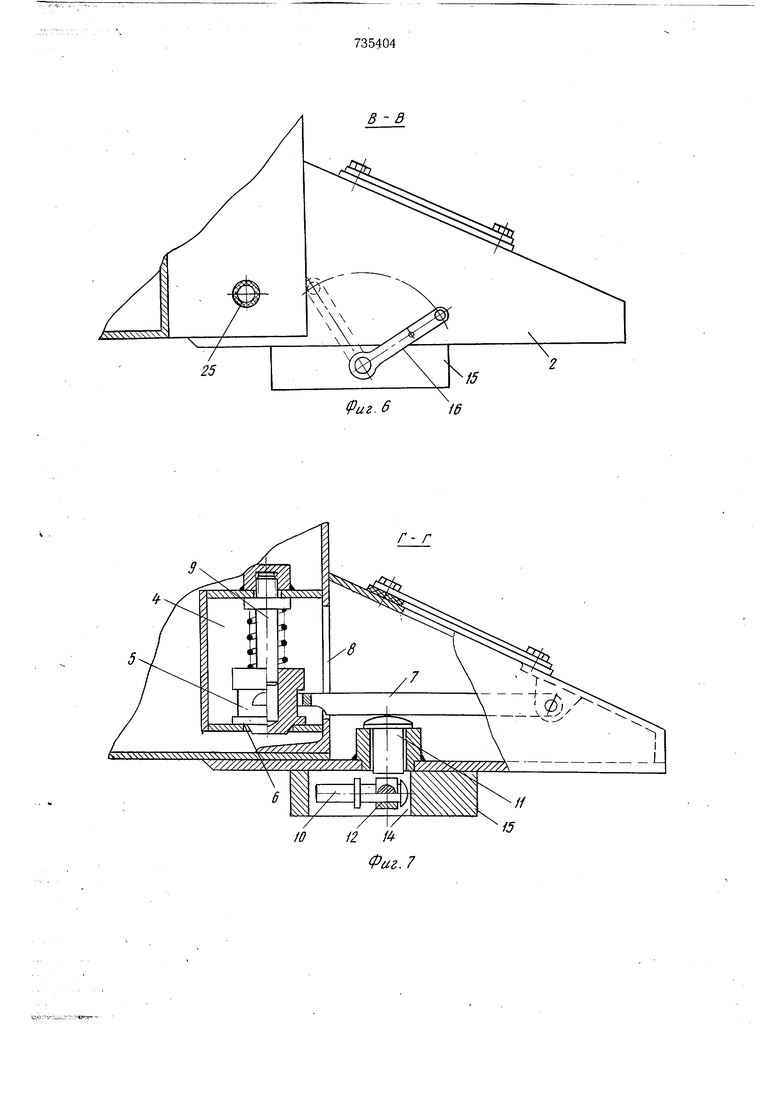

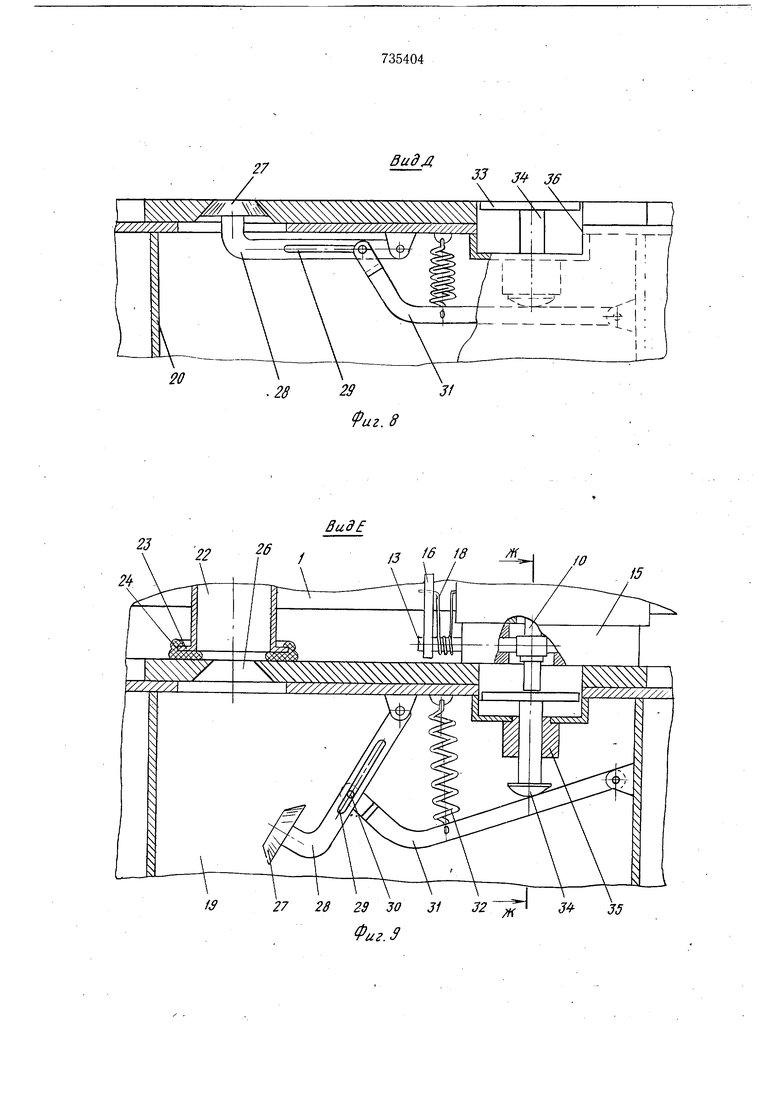

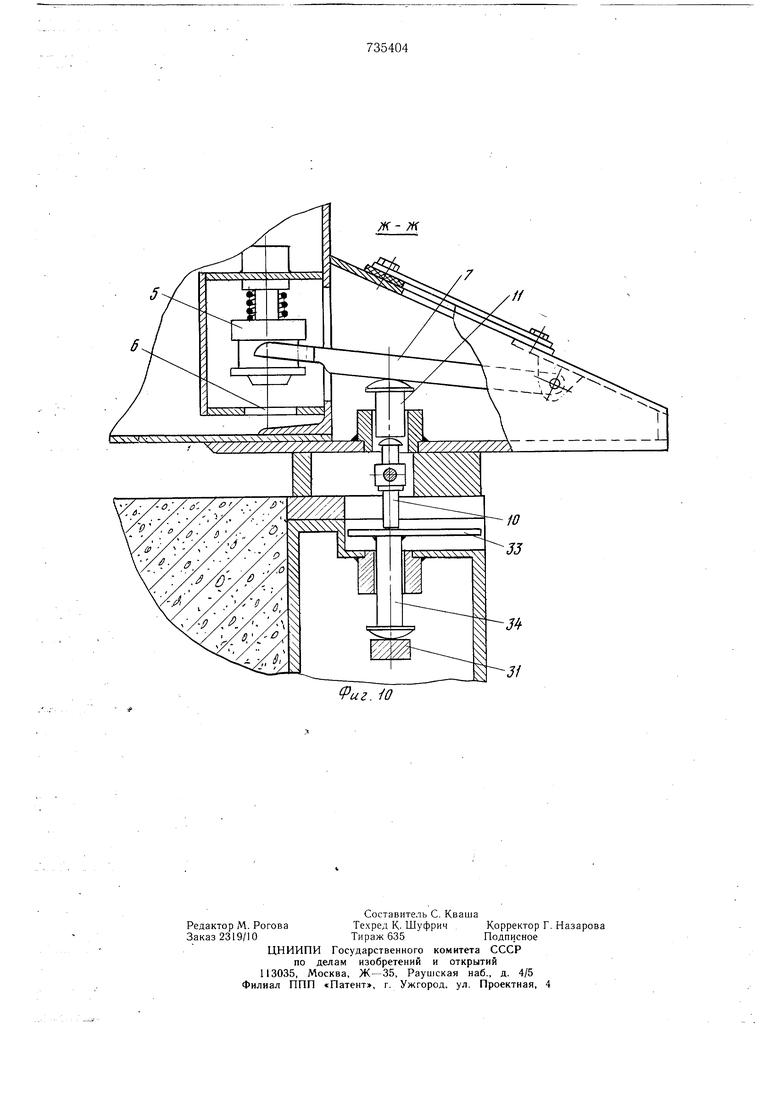

На фиг. 1 изображен фрагмент формы, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 .- разрез Б-Б на фиг. 1; на фиг. 4 - форма с открытым бортом, поперечный разрез; на фиг. 5 - пакет форм на упорах-отсекателях поста термообработки, фрагмент; на фиг. б - разрез В-В на фиг. 1; на фиг. 7 - разрез Г-Г на фиг. 1; на фиг. 8 - вид по стрелке Д на фиг. 5; на фиг. 9 - вид по стрелке Е на фиг. 5; на фиг. 10 - разрез Ж-Ж на фиг. 9.

Форма включает термоподдон с опорными консолями 2 и шарнирно-присоединенные борта 3. Внутри термоподдона 1 имеются две камеры 4 для впуска пара и сбора конденсата с подпружиненными клапанами 5, перекрывающими впускное и выпускное отверстия 6 камер 4. Клапаны 5 открываются рычагами 7, помещенными в полости консолей 2 и заходящими через окна 8 в камеры 4. При открывании-закрывании клапаны 5 скользят по направляющим осям 9, неподвижно закрепленным на стенках камер 4. Поворот рычагов 7 осуществляется толкателями 10 через посредники 11. Толкате ли 10 установлены подвижно в обоймах 12 осей 13 и размещены в нишах 14 опорных пластин 15 консолей 2. Оси 13 толкателей 10 выведены наружу из тела пластин 15 и оканчиваются рычагами 16 с рукоятками 17. Оси 13 снабжены пружинами 18, удер, живающими толкатели 10 в горизонтальном положении (см. фиг. 7). причем рычаги 16 в этом случае зани.мают положение, показанное на фиг. 6 сплошными линиями.

Один из бортов 3 формы имеет две полости 19 для. транзита пара в вышерасположенные формы пакета и спуска из них конденсата. Полости 19 отделены от остального внутреннего пространства борта перегородками 20. В части полостей 19 имеются отверстия 21 и патрубки 22, заканчивающиеся фланцами 23, на которые надеты упругие термостойкие манжеты 24. Патрубки 22 соединены гибкими шлангами 25 со штуцерами впускной и выпускной камер 4 термоподдона 1.

В термоподдоне 1 предусмотрены ниши, куда заходят свободные концы патрубков 22 с фланцами 23 при открывании борта 3 формы. Гибкие шланги не препятствуют перемещению и повороту патрубков при открывании бортов.

В верхней части полостей 19 выполнены отверстия 26, перекрываемые клапанами 27, закрепленными на рычагах 28. Рычаги 28 имеют сквозной продольный паз 29, в который заведен палец 30 рычага 31. Пружина 32 удерживает рычаги 31 и 28 в таком положении (см. фиг. 8), при котором клапаны 27 плотно перекрывают отверстия 26. Открываются отверстия 26 при воздействии внешнего вертикально направленного усилия на площадки 33, соединенные с толкателями 34, перемещающимися во втулках 35 ниш 36 борта 3 и взаимодействующими с рычагами 31.

При недостаточных размерах борта по

g высоте, необходимых для создания полостей и размещения в них клапанов с рычагами, эти полости могут выполняться за счет местного увеличения габаритов борта или вообще могут быть приставными.

Термообработка изделий в предлагаемой

форме осуществляется следующим образом. На посту термообработки форма со свежеуложенным бетоном поднимается пакетировщиком 37 и устанавливается консолями 2 на упоры-отсекатели 38. При этом кронU штейнами (на черт, не показаны), закрепленны.ми на упорах-отсекателях. 38, при обратном ходе пакетировщика 37 и посадке формы на отсекатели 38 отжимаются рычаги 16 в положение, показанное на фиг. 6 штриховыми линиями, в результате чего толкатели 10 принимают вертикальное положение, при котором они выступают вниз из опорных пластин 15. Формы подключаются к устройствам подачи пара и отвода конденсата с помощью специальных насадок 39, которые прижимаются снизу к фланцам 23 патрубков 22. Насадки 39 снабжены консольными планками (на черт, не показаны), которые при подключении к патрубкам 22 отжимают вертикально установленные толкатели 10 вверх до упорного кольца

J и тем самым поднимают клапаны 5 в камерах,4, открывая доступ пара в термоподдон 1.

При установке второй и последующих форм в пакет предварительно отводятся насадки 39 из-под формы, стоящей на отсека телях 38, в результате чего подпружиненные клапаны 5 занимают первоначальное положение, т. е. перекрывают впускное и выпускное отверстия 6 термоподдона, а толкатели вновь опускаются вниз и. выступают из опор5 ных пластин 15.

При установке в пакет нижерасположенная форма первоначально плотно прижимается бортами 3 к опорным пластинам 15 вышерасположенной формы, стоящей на

отсекателях 38. При этом площадки 33 нижней формы начинают взаимодействовать с выступающими из верхней формы толкателями 10 и отжимают их вверх до упорного кольца. Клапанц 5 камер 4 вновь открываются. Одновременно толкатели 10 отжимают и площадки 33 нижней формы, которые в свою очередь опускают клапаны 27 и открывают отверстия 26 полостей 19, к

которым сверху прижимаются фланцы 23 патрубков 22 верхней формы. При дальнейшем движении пакетировщика 37 и подъеме нижней формы на упоры-отсекатели 38 рычаги 16 верхней формы уже не взаимодействуют с кронштейнами отсекателей (в этом уже нет необходимости), так как толкатели 10, зажатые между формами (см. фиг. 10) не могут принять первоначальное положение.

Длина патрубка 22 принимается такой, чтобы в свободном состоянии с надетой на его фланец 23 упругой манжетой 24 он выступал ниже опорных пластин 15 формы, что гарантирует их обжатие и плотное прилегание к борту нижней формы при установке в пакет. Диаметр патрубков 22 и величина площадок 33 выбираются такими, чтобы они компенсировали некоторое возможное смещение форм по горизонтали как в продольном, так и в поперечном направлениях на конвейере при установке их в пакет, т. е. чтобы патрубки 22 при любом допускаемом смещении форм перекрывали отверстия 26, а толкатели 10 всегда попадали на площадки 33 (см. фиг. 9).

Таким образом, все формы, установленные в пакет, соединяются вертикальными составными каналами, состоящими из патрубков 22 и расщиренных полостей 19, в которых отверстия 26 открыты. Составной канал закрывается только сверху, так как на площадку верхней формы нет никакого внещнего воздействия. Этот составной канал гибкими щлангами соединен с каждым термоподдоном форм пакета, причем клапаны 5 в камерах 4 термоподдонов 1 также открыты за исключением клапанов 5 в нижнем термоподдоне, которые открываются только при взаимодействии с насадками 39 устройств подачи пара и отвода конденсата.

При снятий верхней формы с пакета подпружиненные клапаны 5 сразу же перекрывают на ней впускное и выпускное отверстия 6 а толкатели 10 опускаются сначала вниз, а затем занимают исходное горизонтальное положение. В это положение их возвращают пружины 18, воздействующие на рычаги 16. На верхней форме пакета отверстия 26 закрываются клапанами 27 и площадки 33 вновь устанавливаются заподлицо с верхней гранью борта 3.

Регулировать количество пара, поступающего в термоподдон из патрубка, если такая необходимость возникает при уста735404

новке на поддоне бортов переменной высоты и пропарке изделий в одном пакете, резко отличающихся друг от друга своей массой или какими-либо другими особенностями, можно изменением сечения отверстия щтуце5 ра на патрубке, на который одевается гибкий щланг. Штуцер закреплен на патрубке, который в свою очередь закреплен на борте определенной высоты, предназначенном для формования наперед заданных изделий, так что размеры сечения отверстий щтуцеров

0 могут быть определены заранее. При необходимости предварительного регулирования подачи пара в термоподдон, имеющий борта постоянной высоты, на щтуцере патрубка или термоподдона устанавливают дополнительные запорнорегулирующие устройства 40, например вентили.

На чертежах изображена только часть формы с одной парой клапанов, предназначенных в данном случае для отвода конденсата. Отличие второй части формы с клапанами подачи пара заключается только в том, что камера 4 с клапаном 5 и отверстием 6 располагается несколько выще в паровой полости относительно днища термоподдона.

2S

Формула изобретения

Форма для изготовления железобетон. ных изделий, включающая термоподдон -с консолями для установки в пакет на упоры0 отсекатели поста термообработки и щарнирно-присоединенные борта, отличающаяся тем, что, с целью обеспечения возможности пакетной термообработки изделий различной толщины термоподдон снабжен камерами с подпружиненными клапанами в паро5 вой полости, а борта формы - вертикально расположенными и открытыми снизу патрубками с подпружиненными клапанами, установленными заподлицо с верхней гранью борта, и запорно-регулирующими устQ ройствами, причем патрубки соединены с камерами термоподдона.

Источники информации, принятые во внимание при экспертизе

1.Гурский В. А. и др. Заводское производство крупнопанельных домов.-М.,

J Стройиздат, 1967, с. 258-160.

2.Цителаури Г. И. Проектирование технологии изготовления заводов сборного железобетона.-М., Высшая щкола, 1975,

с. 112-115.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления железобетонных изделий | 1978 |

|

SU768642A1 |

| Форма для изготовления изделий из бетонных смесей | 1980 |

|

SU897522A1 |

| Устройство для подключения пакета термоформ к системе пароснабжения | 1981 |

|

SU973513A1 |

| Устройство для подключения пакета термоформ к системе пароснабжения | 1981 |

|

SU1036716A1 |

| Форма для изготовления железобетонных изделий | 1979 |

|

SU863358A1 |

| Устройство для подачи пара | 1980 |

|

SU939431A1 |

| Устройство для подключения пакета термоформ к коллекторам пара и конденсата | 1977 |

|

SU732222A1 |

| УСТРОЙСТВО для ПОДАЧИ ПАРА | 1973 |

|

SU361996A1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1969 |

|

SU247830A1 |

| Форма-вагонетка | 1973 |

|

SU466994A1 |

Вид А

Фиг. 2

13

22

fuiJ

.vV:-i ::,-J::-Щ« 7:

В -в

(риг. 6 /////////A

BudE ВидЛ

иг.8 33 J js I T I I : I Уг rfиг. iO Ж

Авторы

Даты

1980-05-25—Публикация

1977-10-28—Подача