2. Устройство д.ля автоматического управ ления процессом термовлажностной обработ ки железобетонных изделий, содержащее дат чик температуры конденсата и исполнительный механизм на линии подачи пара, отличающееся тем, что, с целью повышения качества управления, оно снабжено датчиками веса, преобразователем, блоком сравнения, программным задатчиком, регулятором, датчиком температуры поверхностного слоя изделия и преобразователем аналоговый сигнал - частота, причем выход датчиков веса

соединен через преобразователь с одним из входов блока сравнения, другой вход которого соединен с выходом программного задатчика, выход блока сравнения соединен с первым входом регулятора, выход которого подключен к исполнительному механизму подачи пара, выход датчика температуры поверхностного слоя изделия соединен с вторым входом регулятора, а выход датчика температуры конденсата через преобразователь аналоговый сигнал - частота соединен с входом программного задатчика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управленияТЕРМОВлАжНОй ОбРАбОТКОй бЕТОННыХи жЕлЕзОбЕТОННыХ издЕлий и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU796806A1 |

| Устройство для регулирования тепловлажностной обработки железобетонных изделий | 1982 |

|

SU1031958A1 |

| Пневматическое устройство регулирования температуры и влажности | 1987 |

|

SU1529180A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКОЙ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2026779C1 |

| Устройство автоматического управления термовлажностной обработкой лицевых бетонных изделий | 2016 |

|

RU2606522C1 |

| Устройство для тепловлажностной обработки изделий в камере | 1981 |

|

SU966081A1 |

| Устройство для термовлажностной обработки железобетонных изделий | 1980 |

|

SU1004322A1 |

| Устройство для управления процессом термовлажностной обработки изделий | 1986 |

|

SU1416315A1 |

| Способ автоматического управления тепловой обработкой бетонных и железобетонных изделий | 1984 |

|

SU1196274A1 |

| Способ автоматического регулирова-Ния пРОцЕССА ТЕРМООбРАбОТКи бЕТОН-НыХ и жЕлЕзОбЕТОННыХ издЕлий и уСТРОй-CTBO для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU846540A1 |

1. Способ автоматического управления процессом термовлажностной обработки железобетонных изделий, включающий измерение температуры конденсата и изменение подачи пара, отличающийся тем, что, с целью повышения качества управления, измеряют вес изделия в течение всего времени обработки и температуру поверхностного слоя изделия, корректируют и ограничивают подачу пара, причем изменение подачи пара осуществляют по разности между измеренным весом изделия и эталонным значением для данного типа при заданном температурном профиле, коррекцию подачи пара осуществляют в зависимости от температуры конденсата, а ограничение подачи пара - по температуре поверхностного слоя изделия.

1

Изобретение относится к управлению термоБлажностной обработкой изделий и может быть применено в крупнопанельном домостроении при изготовлении изделий из сборного железобетона.

Известен способ автоматического управления процессом термовлажностной обработ ки бетона, использующий устройство для измерения температуры поверхности твердого тела, содержащее термодатчик, помещенный в защитный чехол, держателем которого служит двуплечий рычаг, закрепленный на горизонтальной оси, рычаг установлен на поворотном держателе, ось вращения которого перпендикулярна к оси рычага и выполнена в виде винта с осевым отверстием, через которое выведены электроды термопар 1.

Недостатком этого способа является низкая точность управления.

Наиболее близким по технической сущ1ЮСТИ к предлагаемому является способ автоматического управления процессом термовлажностной обработки железобетонных изделий, включающий измерение температуры кондецсата и изменение подачи пара 2.

Известно устройство управления процессом термовлажностной обработки железобетонных иаделий, включающее датчик температуры конденсата и исполнительный механизм- на линии подачи пара 2.

Недостатком известных способа управления и устройства является низкая производительность из-за отсутствия обратной связи по качеству обработки изделий, приводящая к увеличению времени обработки изделия.

Целью изобретения является повышение качества управления.

Эта цель достигается тем, что согласно способу автоматического управления процессом термовлажностной обработки железобетонных изделий, включающему измерение . температуры конденсата и изменение подачи

пара, измеряют вес изделия в течение всего времени обработки и температуру поверхностного слоя изделия, корректируют и ограничивают подачи пара, причем изменение

подачи пара осуществляют по разности между измеренным весом изделия и эталонным значением для данного типа при заданном температурном профиле, коррекцию подачи пара осуществляют в зависимости от температуры конденсата, а ограничение подачи пара - по температуре поверхностного слоя изделия.

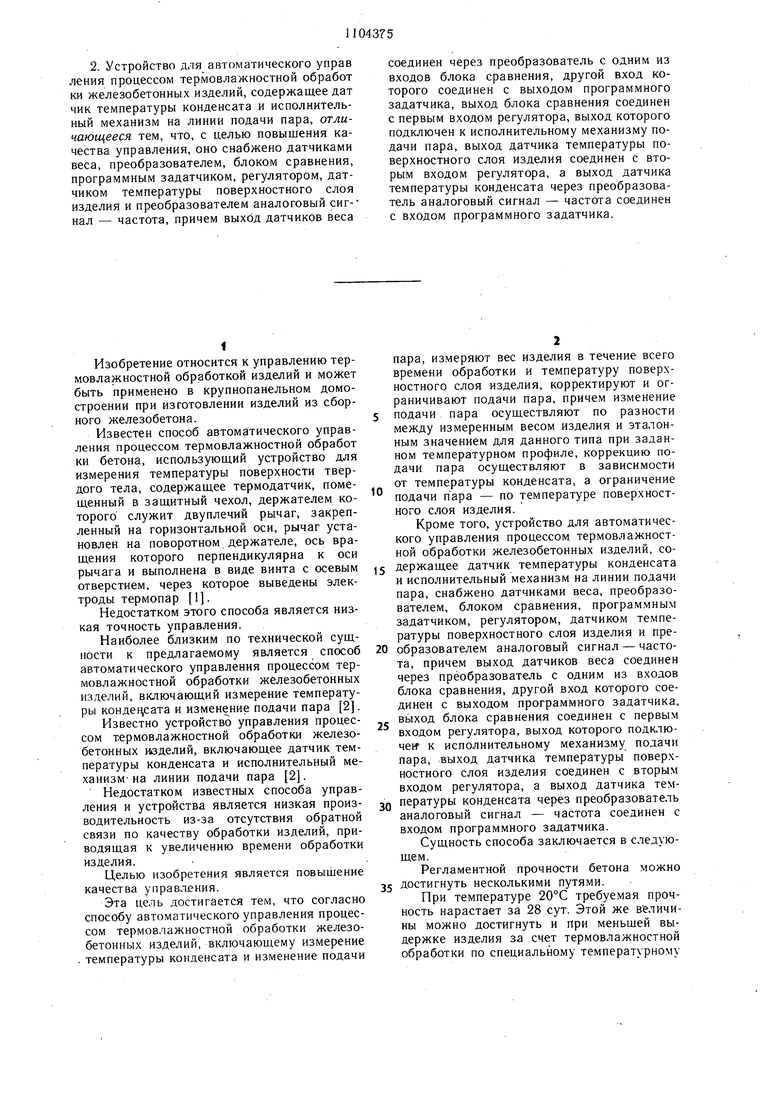

Кроме того, устройство для автоматического управления процессом термовлажностной обработки железобетонных изделий, содержащее датчик температуры конденсата и исполнительный механизм на линии подачи пара, снабжено датчиками веса, преобразователем, блоком сравнения, программным задатчиком, регулятором, датчиком температуры поверхностного слоя изделия и пре0 образователем аналоговый сигнал - частота, причем выход датчиков веса соединен через преобразователь с одним из входов блока сравнения, другой вход которого соединен с выходом программного задатчика, вь1ход блока сравнения соединен с первым входом регулятора, выход которого подключенг к исполнительному механизму подачи пара, выход датчика температуры поверхностного слоя изделия соединен с вторым входом регулятора, а выход датчика темQ пературы конденсата через преобразователь аналоговый сигнал - частота соединен с входом программного задатчика.

Сущность способа заключается в следующем.

Регламентной прочности бетона можно

5 достигнуть несколькими путями.

При температуре 20°С требуемая прочность нарастает за 28 сут. Этой же величины можно достигнуть и При меньшей выдержке изделия за счет термовлажностной обработки по специальному температурному профилю. Но дальнейшего уменьшения времени обработки нельзя достигнуть повышением температуры, так как при этом возможна деформация поверхностного слоя бетона за счет неравномерной сушки изделия по объему. Для того, чтобы избежать ухудшения качества, на практике сознательно понижают температуру, увеличивая время обработки. Способ позволит повысить скорость обработки до максимальной с ограничением по верху по температуре поверхностного слоя. Достаточная точность управления при этом достигается введением обратной связи по качеству термовлажностной обработки - нарастанию прочности бетона. Так как прямое измерение этого параметра - довольно трудно автоматизируемая операция, предлагается ее косвенное определение по изменению веса изделия во времени. Таким образом, достигается максимально возможная скорость обработки изделий. Способ решает оптимизационную задачу - уменьшение времени термовлажностной обработки изделий при заданной прочности бетона с ограничениями сверху по температуре «контрольных точек, а снизу - по температуре обработки. Пример. При термовлажностной обработке наружных стеновых панелей (здания серии Ш-92-2С-1) количество воды в первоначальной загрузке для различных типов панелей (например, ИР 1-5) колеблется от 235 до 250 л, что составляет 12% от веса всей панели. Диапазон изменения веса, таким образом, составляет 200-215 кг Погрешность тензометрических датчиков типа ЭТВУ-4Б составляет 0,2% от диапазона измерения (600 кг), что составляет 1,2 кг. Тагая точность обеспечивает точное измерение изменения веса, а следовательно, и точность управления при диапазоне 600 кг. На чертеже представлена схема предлагаемого устройства. Термовлажностная обрабдтка производится в пропарочной камере 1, куда подается кассета с отформованным изделием из сборного железобетона 2. На кассете монтируются датчики 3 веса, соединенные с элек тропневмопреобразователем 4. В нижней час ти пропарочной камеры смонтированы трубы подогрева с исполнительным механизмом 5 на линии подачи острого пара. На выходе конденсата смонтирован датчик 6 температуры, преобра.зователь 7 аналоговый сигнал - частота, выход которого соединен с корректирующим по времени входом (питание двигателя) программного задатчика 8. Выходы преобразователя 4 и программного задатчика 8 соединены с блоком 9 сравнения, выход которого соединен с регулятором 10. На «контрольной точке (выступ) смонтирован датчик 11 температуры, выход которого соединен с корректирующим регулятором 10. Выход регулятора 10 соединен с исполнительным механизмом 5 на ли.нии подачи пара. Устройство работает следующим обраЛ пропарочную камеру 1 подается кассета 2 с отформованным изделием. В камеру подается пар. Оперативно измеренный вес от датчиков 3 веса в виде электрического сигнала (например, тензометрические датчики ЭТВУ-2Б) подается на преобразователь 4. Унифицированный сигнал с преобразователя 4 подается на блок 9 сравнения. Сюда же подается сигнал (зависимость веса изделия от времени обработки при заданном темг;ературном профиле) от .программного задатчика 8. Разность между оперативно измеренным весом и эталоном заводится в регулятор 10, в котором формируется управляющий сигнал на устранение возникшего разбаланса. Выход с регулятора 10 соединен с исполнительным механизмом 5 на линии подачи острого пара. В случае, когда разбаланс велик и исполнительный механизм 5 открывает подачу пара на большую величину, температура поверхностного слоя повышается быстрее, чем внутри изделия, что может повлечь за собой брак. Для того, чтобы этого не случилось, в предлагаемом устройстве регулирующее воздействие от регулятора 10 корректируется по температуре «кон трольной точки (выступ, изгиб поверхности), измеряемой датчиком II. При внешних возмущениях в системе подачи теплоагента (снижение его температуры, давления) увеличивается разбаланс меж ду измеряемым весом и эталоном этого типа изделия. Открытие исполнительного механизма 5 на линии подачи пара в этом случае не приводит к желаемому эффекту. Прочность бетона не достигает достаточной величины. Для устранения последствий от возмущений в линии подачи теплоносителя осуществляется коррекция временных характеристик эталона. С этой целью сигнал, снимаемый с датчика температуры конденсата 6, заводится через преобразователь 7 в виде величины питания двигателя програм много задатчика 8. С уменьшением температуры конденсата уменьшается скорость вращеняя двигателя Программного задатчика и наоборот (скорость вращения двигателя программного задатчика 8 регулируется генератором импульсов, частотой которых мож но управлять аналоговым сигналом с датчика 6 температуры). С увеличением времени обработки по эталону уменьшается разбаланс между текущим весом и эталоном, что равнозначно нарастанию прочности бетона до регламентной, таким образом достижение регламентной прочности бетона происходит за счет тепловой обработки (температура) и времени проведения процесса. Предлагаемый способ реализуется следующим образом.

Термовлажностная обработка производится в пропарочной камере 1, куда подается кассета с отформованным изделием 2 (например, наружная стеновая панель HP 1-5 зданий серии Ш-92-2С-1) из сборного железобетона. Снизу кассеты монтируются тензометрические датчики 3 веса типа ЭТВУ2Б на соответствующий вес изменения воды в изделии 2, в данном случае 600 кг, так как настройка ЭТВУ-2Б позволяет не учитывать неизменяющийся вес изделия 2 (балласт). Датчики 3 соединены с электропневмопреобразователем типа ЭПП, преобразующим токовый сигнал О-5 мА в унифицированный пневматический сигнал 0,2-1,0 кгс/см, пропорциональный токовому.

В нижней части пропарочной камеры 1 смонтированы трубы подогрева с исполнительным механизмом 5 на линии подачи острого пара. В качестве исполнительного механизма в данном устройстве используется мем бранный исполнительный механизм, работающий от пневматического сигнала 0,2- 1,0 кгс/см. При подаче сигнала 0,2-1,0 кг он преобразует это давление в поступатель. Ное перемещение штока, рабочий орган которого открывает или закрывает подачу пара в пропарочную камеру 1. На выходе конденсата смонтирован датчик температуры 6, в качестве которого использован термометр манометрический с пневматической передачей типа ТПЖ-4-У. Диапазон измерения термометра выбран О-100°С. Выходным сигналом термометра является унифицированный пневматический сигнал 0,2-1,0 кгс/см, про порциональный изменению температуры конденсата. Этот сигнал заводится в преобразователь 7, преобразующий переменный сигнал 0,2-1,0 кгс/см в импульсы давления воздуха с изменяющейся частотой повторения в зависимости от- входного сигнала (на практике использовано устройство - генератор с управляемой частотой). Выход этого преобразователя 7 соединен с корректирующим по времени входом (питание двигателя) про граммного задатчика 8. Программный задат чик 8 представляет собой стандартный пневматический программный задатчик по времени типа П31.2ЭА с пневматическим двигателем вторичных приборов. Принцип действия задатчика следующий. В приборе имеется пневматический двигатель, работающий от пневматического сигнала (импульсы воздуха) , вал которого соединен с редуктором (для увеличения мощности на валу), выходное зубчатое колесо которого жестко связано с лекалом, представляющим собой пластинку, форма которой диктуется условиями получения выходного сигнала (зависимости изменения веса изделия от времени при термовлажностной обработке). Профиль лекала (в комплект прибора входят заготовки, на основе которых выполняется необходимый температурный профиль) отслеживается следящей системой, которая системой рычагов

соединена с устройством сопло-заслонка, позволяющим преобразовывать изменяющий ся профиль пластины в зависимости от времени в пневматический сигнал 0,2-1,0 кгс/ 5 /см 2. Выход преобразователя 4 и программного задатчика по времени 8 соединены с блоком 9 сравнения. Выходной сигнал с блока 9 сравнения в виде пневматического сигна ла 0,2-1,0 кгс/см, пропорциональный величине разбаланса между весом изделия, ко торый должен быть к этому времени от начала операции обработки, и весом, оперативно измеренным датчиками веса, заводится в регулятор 10. На контрольной точке (вы ступ) монтируется датчик 11 температуры,

, в качестве которого использован манометрический термометр ТПЖ-4-У или несколько для получения усредненной информации о прогреве «горячих точек изделия. Выходной сигнал термометра 0,2-1,0 кгс/см соединен с корректирующим входом регулято0 ра 10.

В случае, если температура и давление входного пара держится на регламентном уровне (энергоемкость потока достаточна), регулятор 10 отрабатывает заданный режим тепловой обработки по температурном про5 филю программного задатчика 8 и в случае, если количество пара дано больще, чем это требуется, температура контрольной точки сразу поднимется до величины, при которой качество изделия ухудщается (растрескивание бетона за счет неравномерного прогре ва), что вызывает увеличение сигнала от дат чика температуры 11 и, соответственно, уменьщение расхода пара за счет его корректирующего воздействия на командный сигнал регулятора 10. В случае, если энергоемкость пара мала, то разность между оперативно измеренным значением веса изделия от датчика 3 и величиной задания от програм много задатчика не будет уравниваться при максимально открытом исполнительном механизме 5 на линии подачи пара. А раз так,

то прочность изделия не наберет нужную по технологии величину. Для устранения послед ствий от возмущений на линии подачи теплоносителя в предложенном устройстве осуществляется коррекция временных характеристик эталона. С этой целью сигнал, снимаемый с датчика 6 температуры конденсата, заводится в преобразователь 7 аналоговый сигнал - частота. С уменьщением частоты импульсов пневмодвигатель в программном задатчике 8 с меньщей скоростью вращает лекало - требуемый по технологии температурный профиль, следовательно, это приводит к увеличению времени обработки изделия при этой (пониженной) температуре что повышает прочности и другие физические свойства бетона.

J Таким образом, решается аппаратурно реализованная оптимизационная задача снижение времени обработки изделия с ограничениями по верху по температуре конт7 1104375„

/о

рольных точек, а по низу - по температуретрудозатрат за счет полной автоматизации

конденсата (энергоемкости теплоносителя).процесса.

Экспериментальная проверка устройст-Ожидаемый экономический эффект изобва и реализующего его способа показалиретения создается за счет уменьшения вре

надежную работу устройства при большоймеки обработки изделий (в зависимости от

точности управления процессом, снижение типа изделия оно колеблется от 15 до 30%).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения температуры поверхности твердого тела | 1974 |

|

SU504102A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Боронихин А | |||

| С | |||

| Основы автоматизации производства железобетонных изделий | |||

| М., «Высшая школа, 1981, с | |||

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

Авторы

Даты

1984-07-23—Публикация

1983-04-01—Подача