(54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма и.и.кравченко для изготовления железобетонных изделий | 1977 |

|

SU735404A1 |

| Форма для изготовления железобетонных изделий | 1978 |

|

SU768642A1 |

| Форма для изготовления изделий из бетонных смесей | 1980 |

|

SU897522A1 |

| Устройство для подключения пакета термоформ к системе пароснабжения | 1981 |

|

SU1036716A1 |

| Устройство для подключения пакета термоформ к системе пароснабжения | 1981 |

|

SU973513A1 |

| Устройство для подачи пара | 1980 |

|

SU939431A1 |

| УСТРОЙСТВО для ПОДАЧИ ПАРА | 1973 |

|

SU361996A1 |

| Форма для изготовления изделий из бетонной смеси | 1989 |

|

SU1653972A1 |

| ТЕРМОФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111855C1 |

| Устройство для термообработки железобетонных виброгидропрессованных труб | 1979 |

|

SU772873A1 |

Изобретение относится к производ ству строительных изделий из бетонн и тому подобной смеси в металлических формах с термоподдонами. Известны формы, содержащие термо поддон с выводными штуцерами для подключения к коллекторам пара и ко денсата и борта, шарнирно присоединенные к поддону ДЗ. Недостатком таких форм является необходимость в ручных операциях по подключению форм при помощи гибк шлангов к коллекторам пара и конден сата. При установке форм в пакет каждую форму необходимо вручную под ключать, а при снятии формы из пакета - отсоединять от шлангов, что непроизводительно и трудоемко. Известны также формы, содержащие термоподдон, шарнирно присоединенны к нему борта и вертикально расположенные и соединенные с паровой полостью термоподдона составные патрубки 2 . Известные формы позволяют механи зировать подключение их к коллекторам пара и конденсата, однако они могут быть применены только на конвейерных линиях и не годятся для стендового изгот;овления сборных железобетонных изделий. Для того, чтобы при установке форм в пакет их патрубки могли образовать составные каналы, нижняя часть патрубков в известных формах выполняется расположенной ниже днища термоподцона. На конвейерных линиях, где формы передвигаются на катках или на встроенных в форму колесах по рельсовым путям, это обстоятельство не имеет никакого значения, так как нижние части патрубков не мешают передвижению форм и выполнению на них технологических процессов. При стендовом изготовлении сборных железобетонных изделий формы обычно перемещаются мостовыми кранами и устанавливаются или на бетонном по- лу цеха, или при распалубке и сборке формы, или на вибростоле при формовке, вибрировании и заглаживании изделия. Наличие в таких выступающих ниже днища формы патрубках неприемлемо, так как затрудняет производство работ с ними, требует устройства на всех постах форм в цеху специальных приямков, усложняет обращение при переноске их кранами и в то же время не дает полной гарантии предохранения их от повреждения.

Цель изобретения - расширение технологических возможностей применения формы, т.е. применение их и при стендовом способе производства сборных железобетонных изделий.

Эта цель достигается тем, что в форме, содержащей термоподдон с шарнирнр присоединенными бортами и вертикально расположенные составные патрубки, включающие верхние и нижние камеры, соединенные гибкими вставками, каждая нижняя камера выполнена подвижной в вертикальном и горизонтальном направлениях и снабжена устройством для ее фиксации относительно поддона.

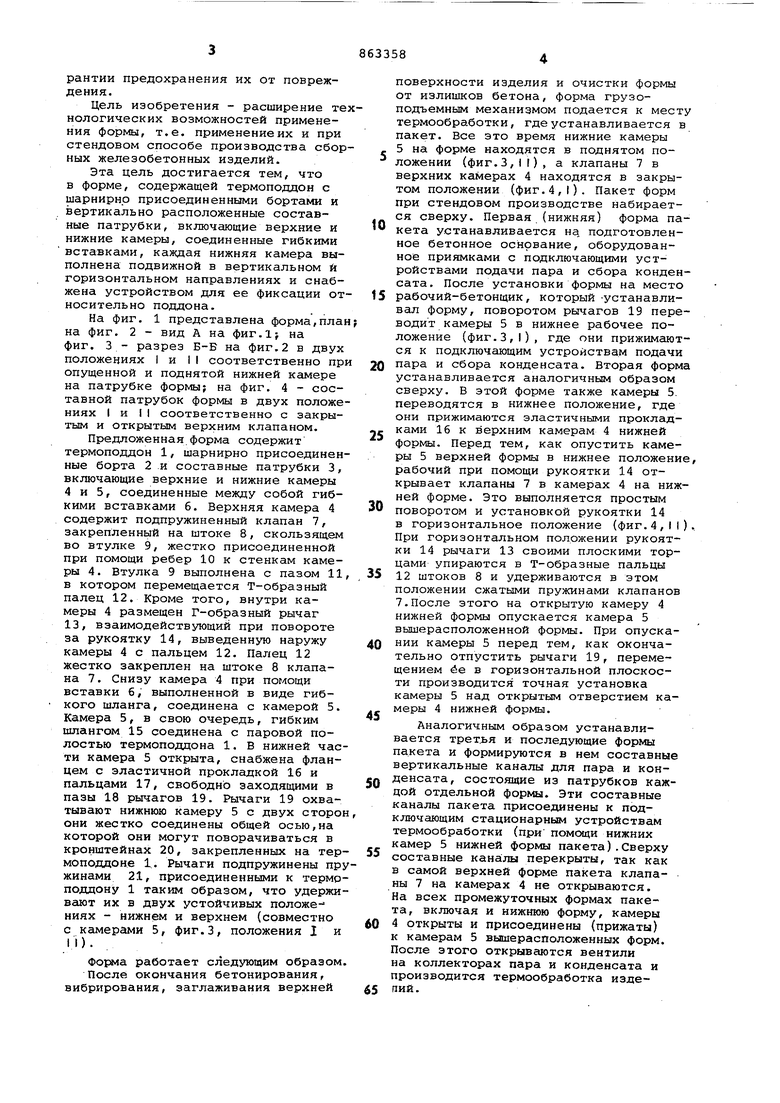

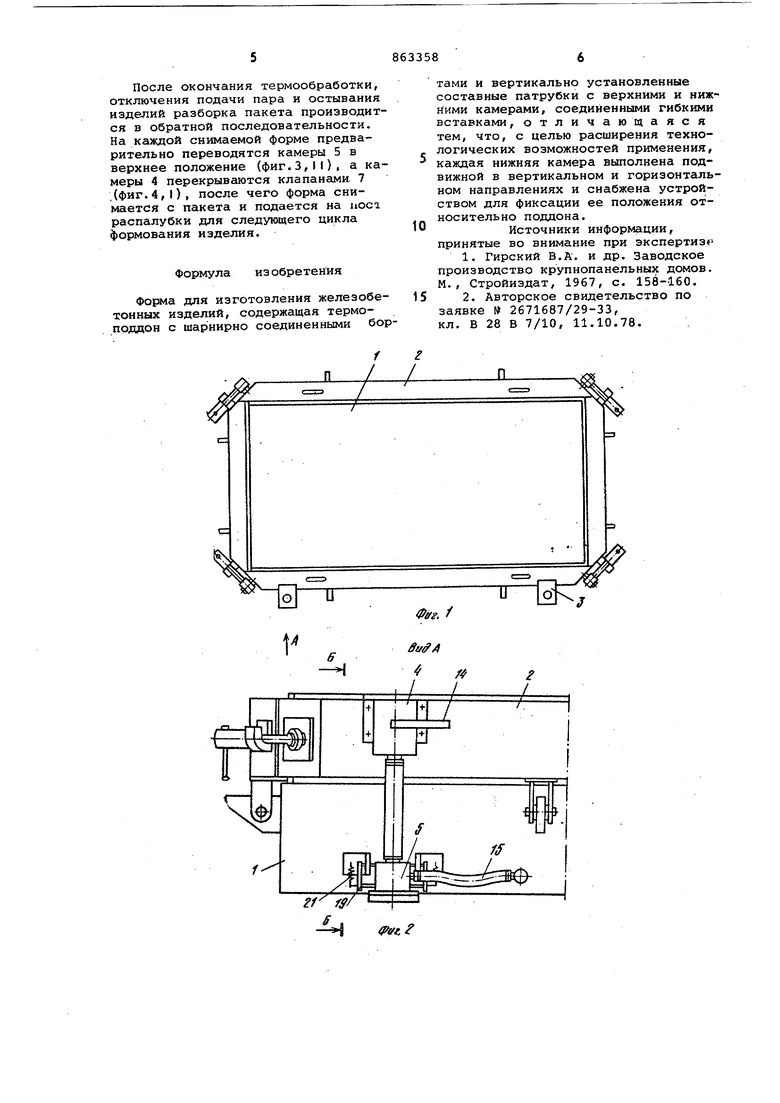

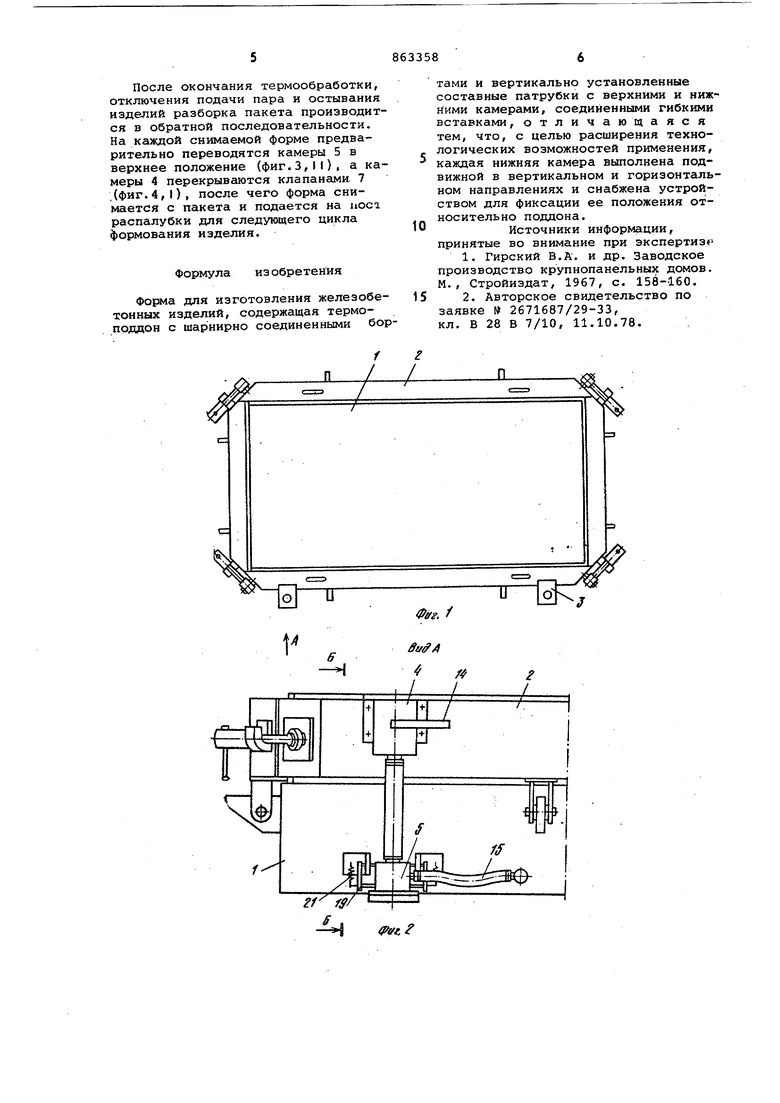

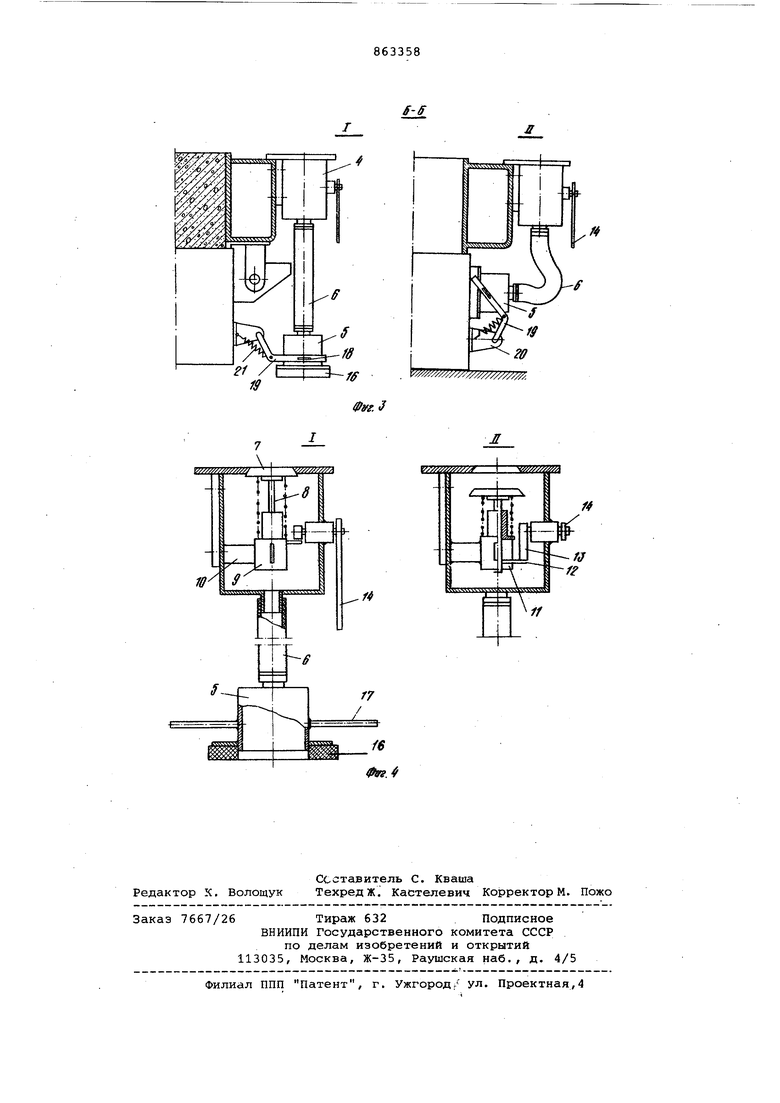

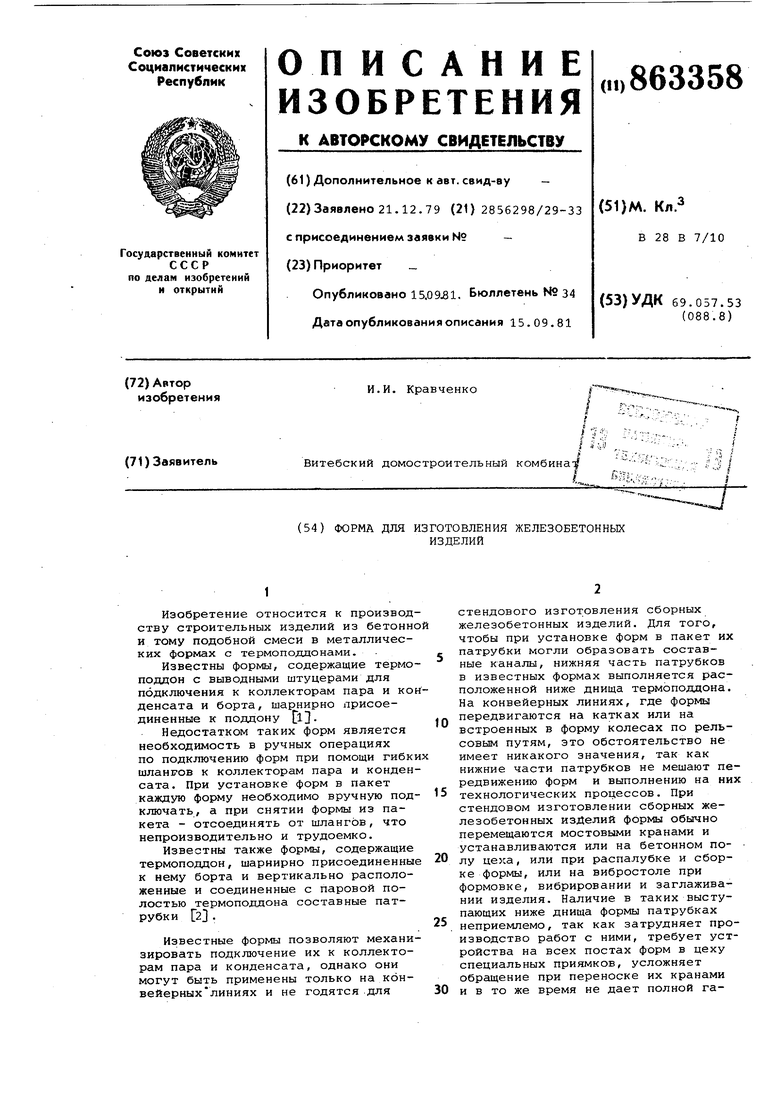

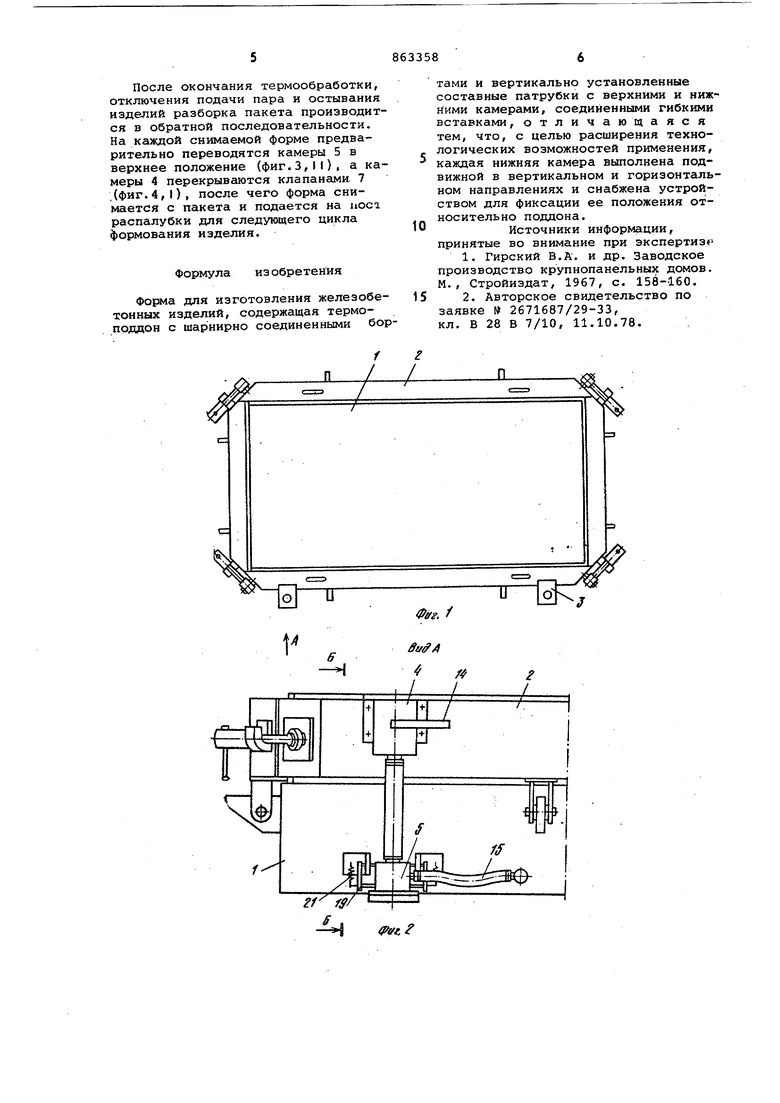

На фиг. 1 представлена форма,план на фиг. 2 - вид А на фиг.l на фиг. 3 - разрез Б-Н на фиг.2 в двух положениях I и II соответственно при опущенной и поднятой нижней камере на патрубке формы; на фиг. 4 - составной патрубок формы в двух положениях I и II соответственно с закрытым и открытым верхним клапаном.

Предложенная форма содержит термоподдон 1, шарнирно присоединенные борта 2 и составные патрубки 3, включающие верхние и нижние камеры 4 и 5, соединенные между собой гибкими вставками 6. Верхняя камера 4 содержит подпружиненный клапан 7, закрепленный на штоке 8, скользящем во втулке 9, жестко присоединенной при помощи ребер 10 к стенкам камеры 4. Втулка 9 выполнена с пазом 11 в котором перемещается Т-образный палец 12. Кроме того, внутри камеры 4 размещен Г-образный рычаг 13, взаимодействующий при повороте за рукоятку 14, выведенную наружу камеры 4 с пальцем 12. Палец 12 жестко закреплен на штоке 8 клапана 7. Снизу камера 4 при помощи вставки б, выполненной в виде гибкого шланга, соединена с камерой 5. Камера 5, в свою очередь, гибким шлангом 15 соединена с паровой полостью термоподдона 1. В нижней части камера 5 открыта, снабжена фланцем с эластичной прокладкой 16 и пальцами 17, свободно заходящими в пазы 18 рычагов 19. Рычаги 19 охватывают нижнюю камеру 5 с двух сторо они жестко соединены общей осью,на которой они могут поворачиваться в кронштейнах 20, закрепленных на термоподдоне 1,. Рычаги подпружинены пржинами 21, присоединенными к термоподдону 1 таким образом, что удерживают их в двух устойчивых положеВИЯХ - нижнем и верхнем (совместно с камерами 5, фиг.З, положения J и II).

Форма работает следующим образом После окончания бетонирования, вибрирования, заглаживания верхней

поверхности изделия и очистки формы от излишков бетона, форма грузоподъемным механизмом подается к мест термообработки, где устанавливается в пакет. Все это время нижние камеры 5 на форме находятся в поднятом положении (фиг.З,), а клапаны 7 в верхних камерах 4 находятся в закрытом положении (фиг.4,1). Пакет форм при стендовом производстве набирается сверху. Первая (нижняя) форма пакета устанавливается на. подготовленное бетонное оснрвание, оборудованное приямками с подключающими устройствами подачи пара и сбора конденсата. После установки формы на место рабочий-бетонщик, который -устанавливал форму, поворотом рычагов 19 переводит камеры 5 в нижнее рабочее положение (фиг.3,1), где они прижимаются к подключающим устройствам подачи пара и сбора конденсата. Вторая форм устанавливается аналогичным образом сверху. В этой форме также камеры 5. переводятся в нижнее положение, где они прижимаются эластичными прокладками 16 к верхним камерам 4 нижней формы. Перед тем, как опустить камеры 5 верхней формы в нижнее положени рабочий при помощи рукоятки 14 открывает клапаны 7 в камерах 4 на нижней форме. Это выполняется простым поворотом и установкой рукоятки 14 в горизонтальное положение (фиг.4,II При горизонтальном положении рукоятки 14 рычаги 13 своими плоскими торцами упираются в Т-образные пальцы 12 штоков 8 и удерживаются в этом положении сжатьши пружинами клапанов 7.После этого на открытую камеру 4 нижней формы опускается камера 5 вышерасположенной формы. При опускании камеры 5 перед тем, как окончательно отпустить рычаги 19, перемещением ее в горизонтальной плоскости производится точная установка камеры 5 над открытым отверстием камеры 4 нижней формы.

Аналогичным образом устанавливается третья и последующие формы пакета и формируются в нем составные вертикальные каналы для пара и конденсата, состоящие из патрубков каждой отдельной формы. Эти составные каналы пакета присоединены к подключающим стационарным устройствам термообработки (при помощи нижних камер 5 нижней формы пакета).Сверху составные кана:лы перекрыты, так как в самой верхней форме пакета клапаны 7 на камерах 4 не открываются. На всех промежуточных формах пакета, включая и нижнюю форму, камеры 4 открыты и присоединены (прижаты) к камерам 5 вышерасположенных форм. После этого открываются вентили на коллекторах пара и конденсата и производится термообработка издепий.

После окончания термообработки, отключения подачи пара и остывания изделий разборка пакета производится в обратной последовательности. На каждой снимаемой форме предварительно переводятся камеры 5 в верхнее положение (фиг.3,11), а камеры 4 перекрываются клапанами 7 ,(фиг.4,1), после чего форма снимается с пакета и подается на носа распалубки для следующего цикла формования изделия.

Формула изобретения

Форла для изготовления железобетонных изделий, содержащая термоподдон с шарнирно соединенными бортами и вертикально установленные составные патрубки с верхними и нижними камерами, соединенными гибкими вставками, отличающаяся тем, что, с целью расширения технологических возможностей применения, каждая нижняя камера выполнена подвижной в вертикальном и горизонтальном направлениях и снабжена устройством для фиксации ее положения относительно поддона.

0

Источники информации, принятые во внимание при экспертиза

5

кл. В 28 В 7/10, 11.10.78.

f Z

//

tL

Л

Авторы

Даты

1981-09-15—Публикация

1979-12-21—Подача