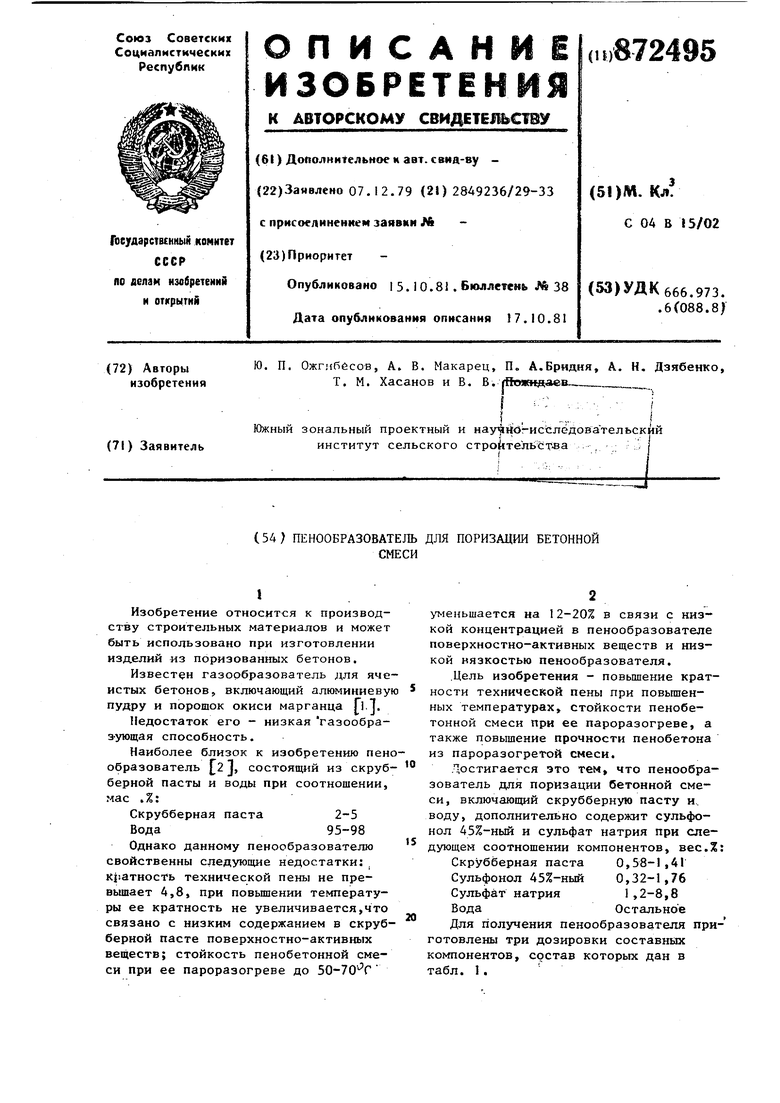

(54) ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННОЙ Изобретение относится к производству строительных материалов и может быть использовано при изготовлении изделий из поризованных бетонов. Известен газообразователь для яче истых бетонов,, включающий алюминиеву пудру и порошок окиси марганца .j. Недостаток его - низкая газообраз-ующая способность. Наиболее близок к изобретению пено образователь f2 j, состоящий из скрубберной пасты и воды при соотнощении, мае .%: Скруббериая паста 2-5 Вода95-98 Однако данному пенообразователю свойственны следующие недостатки: KisaTHocTb технической пены не превышает 4,8, при повьшении температуры ее кратность не увеличивается,что связано с низким содержанием в скрубберной пасте поверхностно-активных веществ; стойкость пенобетонной смеси при ее пароразогреве до 50-70 Г СМЕСИ уменьшается на 12-20% в связи с низкой концентрацией в пенообразователе поверхностно-активных веществ и низкой вязкостью пенообразователя. .Цель изобретения - повышение кратности технической пены при повьппенных температурах стойкости пенобетонной смеси при ее пароразогреве, а также повышение прочности пенобетона из пароразогретой смеси. Достигается это тем, что пенообразователь для поризации бетонной смеси, включающий скрубберную пасту и. воду, дополнительно содержит сульфонол 45%-ный и сульфат натрия при следующем соотношении компонентов, вес.%: Скрубберная паста 0,58-1,41 Сульфонол 45%-ный 0,32-1,76 Сульфат натрия 1,2-8,8 ВодаОстальное Для получения пенообразователя приготовлены три дозировки составных компонентов, состав которых дан в табл. 1.

872495 4 Т а -б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пенообразователь для поризации бетонной смеси | 1988 |

|

SU1539193A1 |

| Пенообразователь для поризации бетонных смесей | 1986 |

|

SU1368305A1 |

| Пенообразователь для поризации бетонной смеси | 1980 |

|

SU882964A1 |

| Пенообразователь для поризации бетонной смеси | 1980 |

|

SU992464A1 |

| Пенообразователь для поризации бетонной смеси | 1983 |

|

SU1189843A1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ | 1999 |

|

RU2170718C1 |

| Пенообразователь для поризации бетонных смесей | 1983 |

|

SU1184835A1 |

| Пенообразователь для изготовления легких бетонов | 1980 |

|

SU927773A1 |

| Пенообразователь для поризации растворной составляющей бетонов | 1986 |

|

SU1399295A1 |

| Пенообразователь для поризации бетонной смеси | 1979 |

|

SU773009A1 |

Сульфат натрия1,2

Вода97,9

Пенообразователь из указанных до.зировок компонентов приготавливают путем их смешивания в емкости в течение 5 мин. Температура пенообразователя 10-20С.

Эффективность предлагаемого пенообразователя определяют следующим образом ,

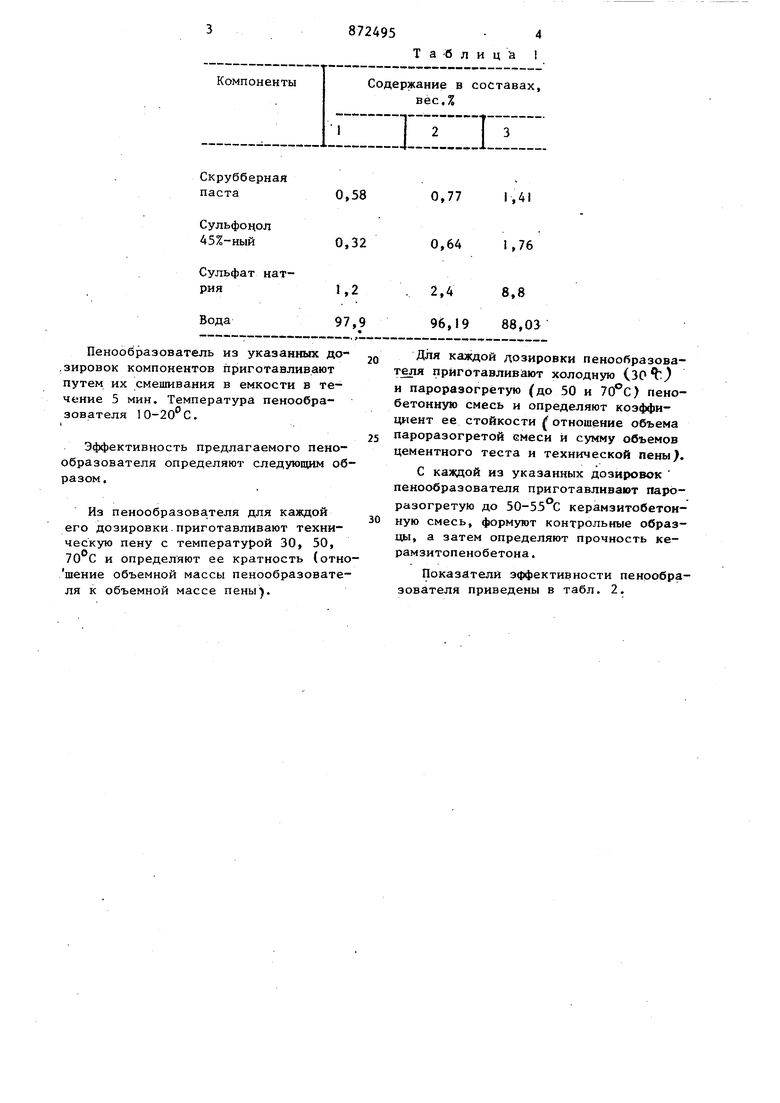

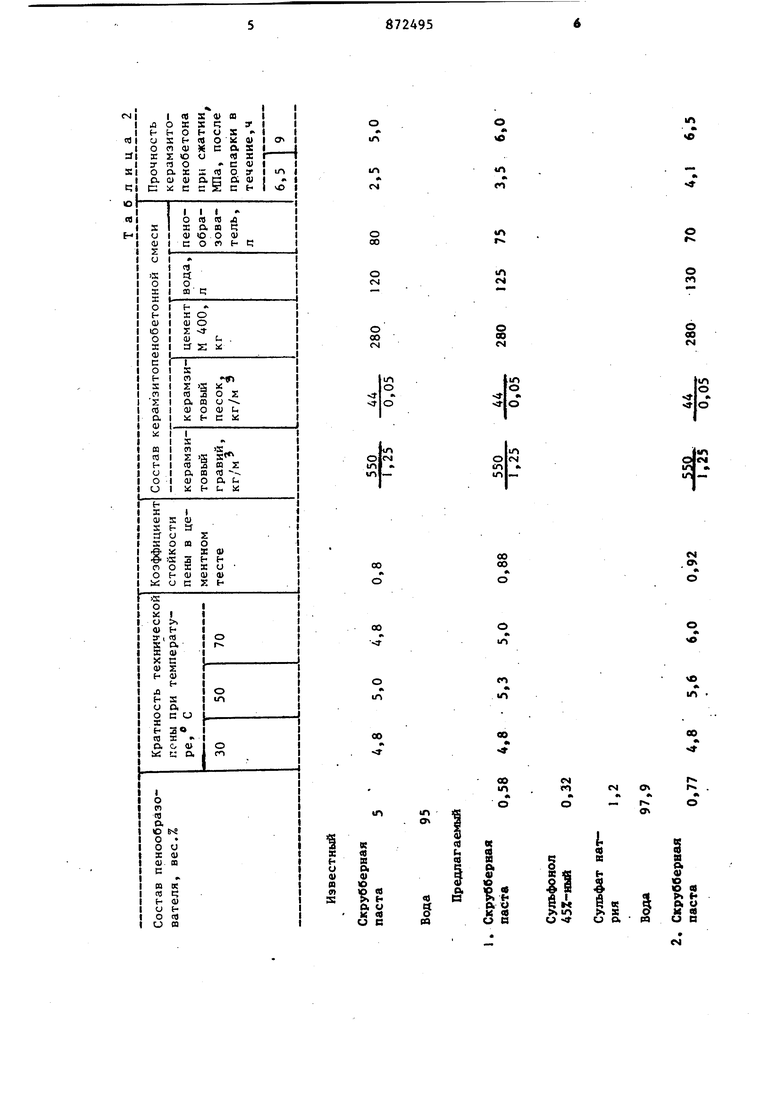

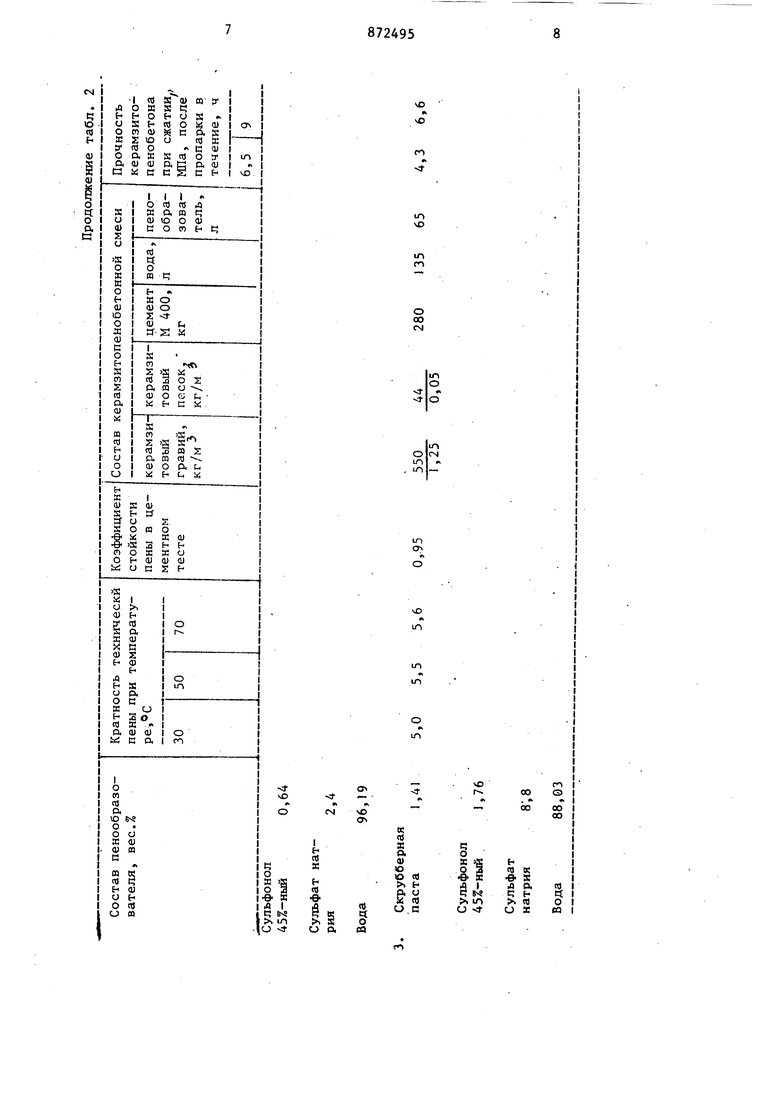

Из пенообразователя для каждой его дозировки.приготавливают техническую пену с температу1 ой 30, 50, и определяют ее кратность (отношение объемной массы пенообразователя к объемной массе пены).

2,4

8,8 96,19 88,03

Для каждой дозировки пенообразователя приготавливают холодную (30t и пароразогрётую (до 50 и 70с) пенсбетонную смесь и определяют коэффициент ее стойкости отношение объема

пароразогретой емеси и сумму объемов цементного теста н технической пены7.

С каждой из указанных дозировок пенообразователя приготавливают пароразогрётую до 50-55°С керамзитобетонную смесь, формуют контрольные образцы, а затем определяют прочность керамзитопенобетона.

Показатели эффективности пенообразователя приведены в табл. 2.

и

0)

л л

ш

«О

о

«л

«

г

о «

«о о

о со CM

§

еч

ю о о

siсч

00

ОЧ

00

О

«t

0

е

«ь

1Л

.

м т

о

ем Г

-Г«

04

«г о

4

f

(О

с

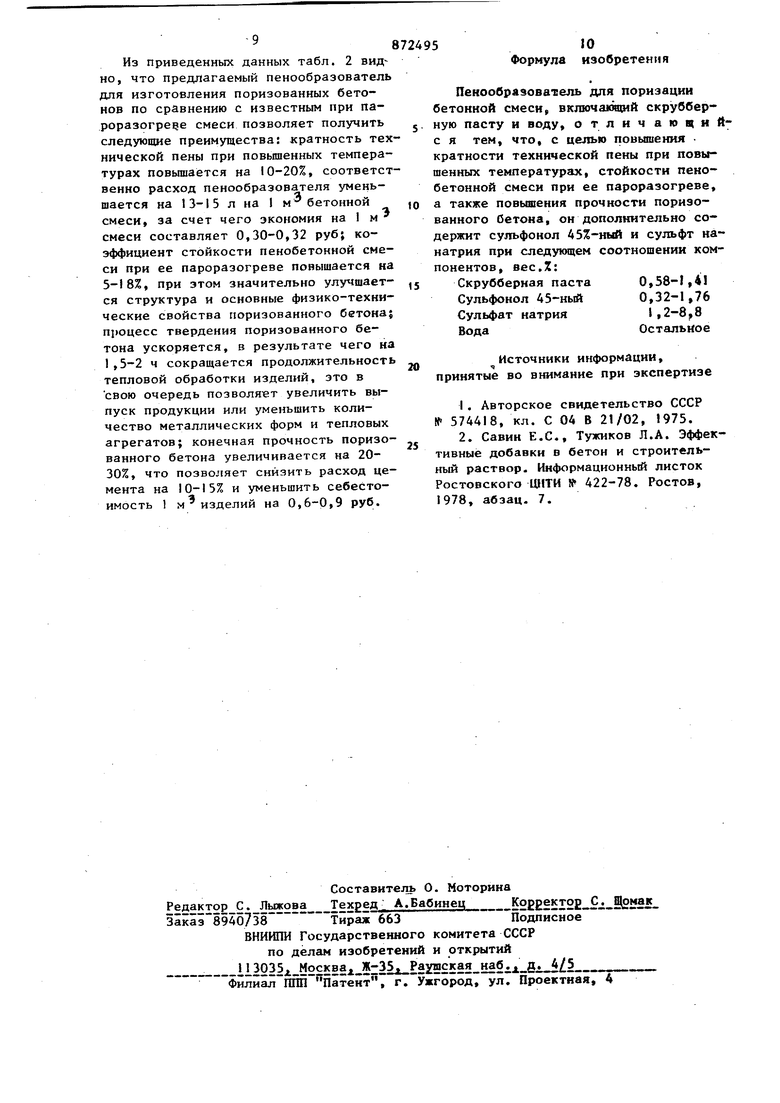

о га Из приведенных данных табл. 2 видно, что предлагаемый пенообразователь для изготовления поризованных бетонов по сравнению с известным при пароразогрече смеси позволяет получить следующие преимущества: кратность тех нической пены при повьппенных температурах повышается на 10-20%, соответст венно расход пенообразователя уменьшается на 13-15 л на 1 м бетонной смеси, за счет чего экономия на 1 м смеси составляет 0,30-0,32 руб; коэффициент стойкости пенобетонной смеси при ее пароразогреве повышается на 5-18%, при этом значительно улучшается структура и основные физико-технические свойства поризованного бетона; процесс твердения поризованного бетона ускоряется, в результате чего на 1,5-2 ч сокращается продолжительность тепловой обработки изделий, это в свою очередь позволяет увеличить выпуск продукции или уменьшить количество металлических форм и тепловых агрегатов; конечная прочность поризованного бетона увеличивается на 2030%, что позволяет снизить расход цемента на 10-15% и уменьшить себестоимость 1 м изделий на 0,6-0,9 руб. 5 Формула изобретения Пекообразователь для поризации бетонной смеси, включающий скрубберную пасту и воду, отличаюцнЙс я тем, что, с целью повышения кратности технической пены при повышенных температурах, стойкости пенобетонной смеси при ее пароразогреве, а также повышения прочности пориэованного бетона, он дополнительно содержит сульфонол 45%-иый и сульфт нанатрия при следующем соотношении компонентов, sec.Z: Скрубберная паста 0,58-1,41 Сульфонол 45-ный 0,32-1,76 Сульфат натрия 1,2-8,8 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 574418, кл. С 04 В 21/02, 1975. 2.Савии Е.С., Тужиков Л.А. Эффективные добавки в бетон и строительный раствор. Информационный листок Ростовского ЦИТИ № 422-78. Ростов, 1978, абзац. 7.

Авторы

Даты

1981-10-15—Публикация

1979-12-07—Подача