(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенофенопласта | 1979 |

|

SU872532A1 |

| Композиция для получения пенопласта | 1971 |

|

SU453066A1 |

| Композиция для получения пенофенопласта | 1979 |

|

SU939468A1 |

| Способ получения фенолформальдегидного пенопласта | 1981 |

|

SU1006448A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1981 |

|

SU1052515A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU874728A1 |

| Композиция для получения пенопласта | 1977 |

|

SU758751A1 |

| Композиция для получения пенопласта | 1978 |

|

SU711055A1 |

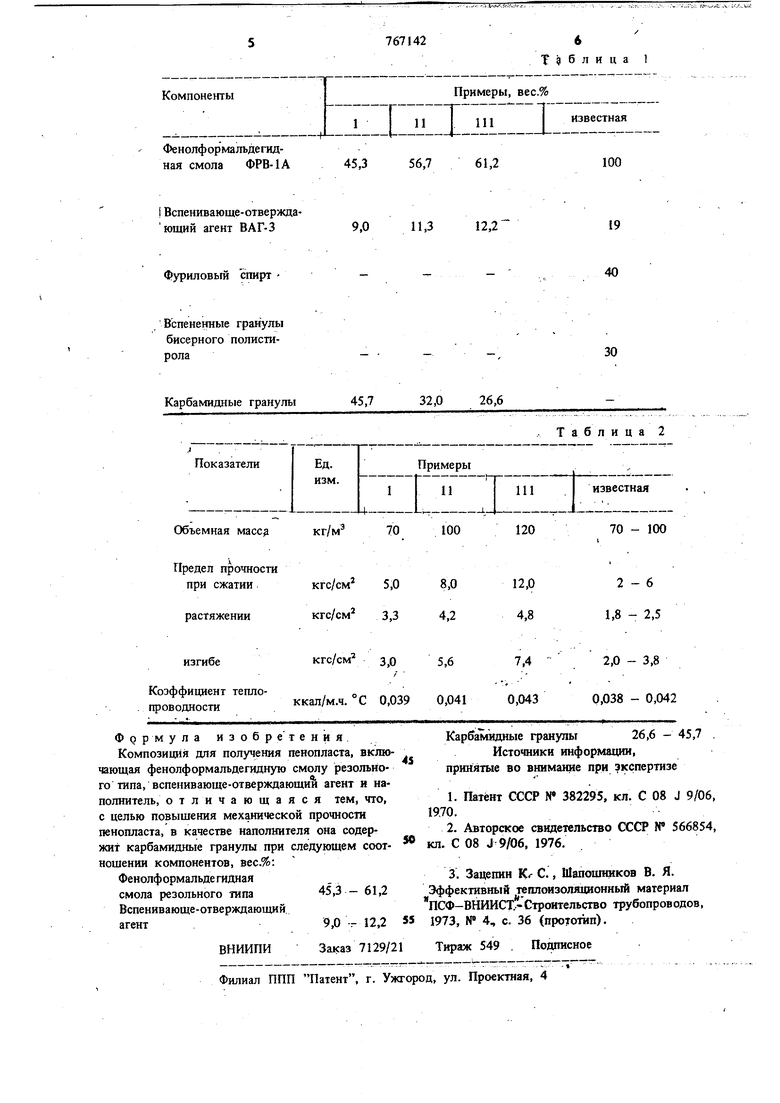

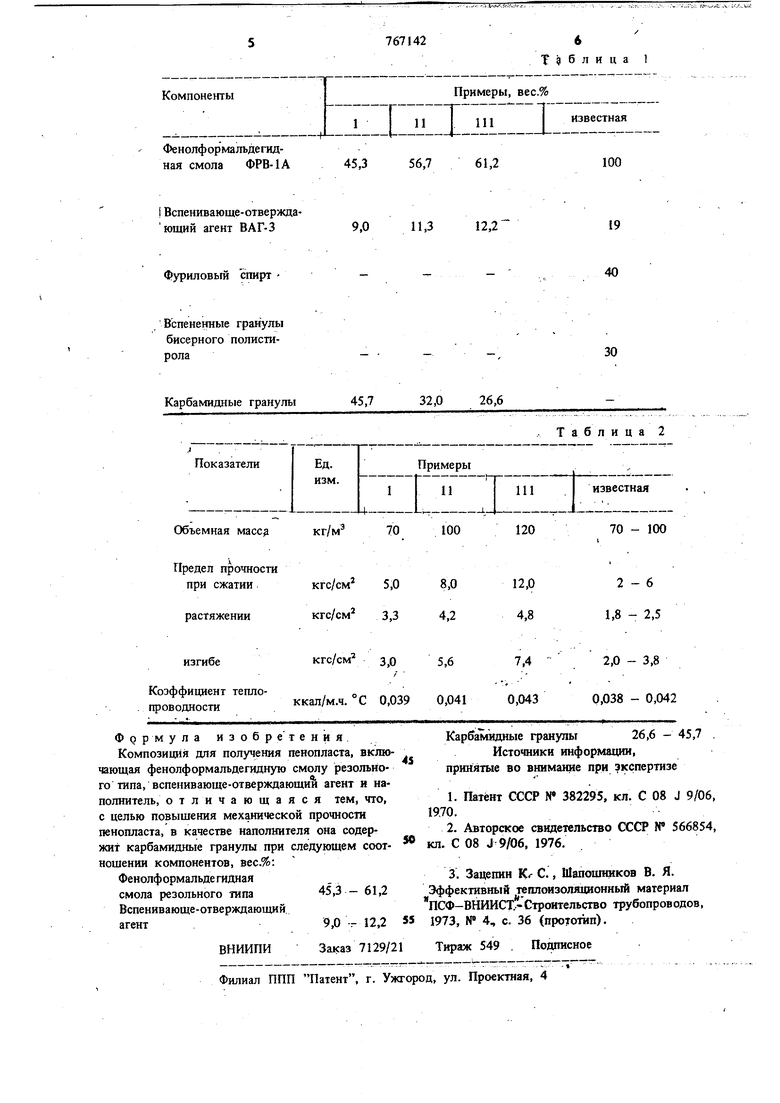

Изобретение относится к композициям для получения пенрпластов на основе фенолформаль дегидиой смолы резольного типа, применяемых для те1шоизоляции стеновых трехслойных панелей, кровель, холодильников, трубопроводов и т. д.. Известнй композиций для получетшя пенопласта, включающая фенолформальдегидную смолу резольного типа, вспенивающе-отверждаю ший агент и наполнитель - полугидратированный сульфат кальция 1. Известна также композиция ддш получения пенопласта, включающая фенолформальдегидную смолу резольного типа, вспенивающе-отверждаю щий агент и наполнитель - смесь гидрата окиси кальция и золошлаковой мук1и с размером частиц 0,08-0,1 мм 2. Недостатком этих композиций является то, что пено 1ласты на их основе не обладают достаточной прочностью, так как мелкодисперсны наполнители можно вводить в композицию в количестве менее 20%, что объястшется повыше ной удельной поверхностью таких наполнителей требующей для склеивания больших количеств связующего. Кроме того, (без существенного повышения объемной массь таких материалов) не удается получить значительного повышения прочностных показателей пенопластов при введении в композицию тонкодисперсных наполнителей. Ближайшей по технической сущности к изобретению является композиция для получения пенопласта, включающая фенолформальдегидную смолу резольного типа, вспекивающе-отверждающий агент и наполнитель 13. В качестве наполнителя композиция содержит вспененные гранулы бисерного полистирола и дополнительно содержит фуриловый спирт. На основе этой композиции получают пенопласт с небольшой обьемйой массой. Однако пенопласт на оснойе такой композиции в силу того, что гранулы пенополистирола, применяемого в качестве наполнителя, практически не имеют прочности (гранулы вспененного, полистирола при их объемной массе 7-10 кг/м под нагрузкой имеют упругозластичные деформации) при объемных массах 70-100 кг/м имеет небольшую прочность на сжатие 2-6 кгс/см. --- -- 3 . . .7 Кроме- ТОГО, гранулы вспененного бисерного полистирола имеют слабуй прочность сцепления (адгезию) ко многим видам смол, в том числе и к фенолформальдегидньгм. Чем больше аДгез т. е. сцепление между приведеннь1ми в контакт разнородными поверхностями, тем больше про ность на сжатие композиционных пенопластен. Цель изобретения - повышение механическо щ)0чности пенопласта. Достигается это тек1, чтокомпозиция для получения пенопласта, включающая фенолформальдегйдную сгйолу рёзбльного типа, спенивающе-отверждающий агент и наполнители, в качестве наполнителя содержит карбамидные гранулы при следующем соотношении компонентов вес.%: ФенолформальДегидная смола ре зольного типа45,3 61,2 Вспениваюше-отверждающий агент9,0 - 12,2 Карбамидные гранулы26,6 - 45,7 Карбамидные гранулы представляют собой новый вид искусственного, пористого, гранулированного наполнителя. Объемная насыпная Масса гранул 25-40 кг/м. Размер гранул 3-20 мм. Предел прочности при сдавливании в цилиндре 0,8-2,4 кгс/см. Гранулы имеют форму близкую к сфероидальной. По сравнению с гранулами из вспененного полистирола, применяемого в качестве наполни теля, карбамидкые гранулы имеют значительно большую прочность и имеют хорошую адгезию к фенольным смолам. Для получений пенопласта в смесителе обычного типа в определенной последовательностй и времени смешивают компоненты поли мерной композиции: фенолформальдегидную смолу резольнрго типа ФРВ-1А, вспениваюше-отверждающий агент ВАГ-3 (продукт конденсации сульфофенилмочевины с формальдегидом и ортофосфорной кислотой) и карбамидные гранулы, массу укладьтают в форму с замкнутым объемом или на дапрерывно движущуюся конвейерную ленту из облицовоч ных или гидроизоляционных материалов и пр изводят термообработку для вспенивания и отвержйёййя композиВДй 1я получения материа ла с высокими прочностнь/ми псжазателями. Возможна также технология изготовления, заключающаяся в проливе подготовленньгм связующим, уложеннь1Х в форму или на конвейерную ленту карбамидных гранул и вк чающая термообработку к«эмпонентов или все композиции в процессе изготовления пенопласта., , Примеры Т- ТТТ. Для получения теплоизолл1у онного материаа готовят три смеси компонентов. Из смесей по приведенной выше технологии, готовят и испытывают образу. Составы приведены в табл. 1, а свойства полученных пенопластов - в .табл. 2. Как видно из табл. 2 , на основе разработанной композиции получен наполненный гвнопласт, обладающий повышенной прочностью, так как карбамидные гранулы, применяемые в качестве наполнителя, по сравнению с гранулами вспененного полистирола имеют значительно большую прочность и имеют хорощую адгезию к фенольным пенопластам. Повышенная адгезия карбамидных гранул (по сравнению с пенополистирольными гранулами) к фенольному пенопласту объясняется тем, что несмотря на то, что карбамидные гранулы имеют в основе термореактивную смолу, смола при нзготовлении гранул отверждается неполностью, глубина отверждения полимерной композиции состав- ляет 75-85%. Поэтому при введении карбамидных гранул во вспенивающуюся фенолформальдегидную композицию (80%-ной концентрации) за счет температурь экзотермической реакции вспенивания, происходит некоторое размягчение поверхности карбамидных гранул и поверхностное совмещение и сополимеризация недоотвержденной мочевиноформальдегидной смолы (гранул) с фенолформальдегидной композицией. За счет этого явления nonj ieHHbm материал обладает Довольно высокими прочностными показателями при испытании образцов на разрыв. Следует отметить, что при испытании на разрыв разрушение образцов происходит по каркасу из связующего и по гранулам, а не по поверхности контакта гранул с отвержденной пеномассой, что подтверждает повьпПенную адгезию карбамидных гранул с фенолформальдегидной отвержденной композивдей. Разработанный пенопласт имеет высокие физико-технические показатели иможет быть применен в качестве теплоизоляционного слоя в трехслойных ограждающих панелях, для теплоизоляции холодильников, трубопроводов и т. д. Физико-технические свойства разработанного материала с объемной массой 70 кг/м примерно оданаковы со свойствами известного материала , имеющего объемную массу 100 кг/м. Таким образом, примене|1ие карбамидных . гранул в качестве наполнителя в фенольных пенопластах позволяет повысить прочность пенопласта, что объясняется повышенной прочносты8 карбамиднь(х гранул и их хорошей адгезией с композицией фено льного связующего.

Фенолформальдегидная смола ФРВ-1А45,3

I Вспенивающе-отвержда ющий агент ВАГ-39,0

Фуриловьгй спирт

Вспененные гранулы бисерного полистирола

Карбамидные гранулы

Таблица 1

100

12,2

11,3

19

40

30

26,6

32,0

Авторы

Даты

1980-09-30—Публикация

1978-06-23—Подача