Изобретение относится к черной ме таллургии, в частности к смесям для рафинирования и модифицирования чугуна. Известна рафинирующе-модифицирующая смесь, применяемая при обработке жидкого чугуна, состоящая из одного или нескольких восстанавливаемых галоидов, окислов или других сое динений щелочных, щелочноземельных м металлов, магния в количестве 70-95% и восстановителя в количестве 5-30%, в качестве которого применяют карбид кальция один или вместе с силицидом кальция. Для удаления серы от 0,04% до 0,006% обработку проводят 2-3 раза с расходом смеси при каждой обработк около 1%; 11 . Недостатком смеси является ее низ кая рафинируквде-модифицирующая способность и повышенный расход дорогостоящей и дефицитной смеси. Наиболее близкой к предлагаемой п технической сущности и достигаемому эффекту является рафинирукхце-модифицирующая смесь для обработки чугуна, f2,содержащая, вес.%: Силикокальций20-90 Хлорид натрия и/или редкоземельных металлов2-60Один или несколько компонентов из группы хлорид магния или бария, фторид магния, уклекислый барий, окислы, фториды, карбонаты редкоземельных металлов 2-40 Недостатком данной смеси является ее относительно низкая рафинирукадая способность по сере и незначительная модифицирующая способность при получении высокопрочного чугуна с шаровидной формой графита, а также ее дефицитность и дороговизна из-зё содержания в ней дорогостоящих компонентов - фторидов, окислов, хлоридов, карбонатов Мд, Ва, Na, РЗМ и низкие прочностные свойства обрабатываемого чугуна. Цель изобретения - удешевление смеси, повышение ее модифицирующей способности и прочностных свойств обработанного чугуна. Цель достигается тем, что смесь, содержащая силикокальций и соединения магния, дополнительно содержит углерод, а соединения магния введены в виде стружки магний-литиевого сплава при следующем соотношении компонентов, вес.%:

Силикокальций4Q-89,5

Углерод0,5-10

Стружка магнийлитиевого сПлава 10-50 При этом состав стружка магнийлитиевого сплава следующий, вес.%: Литий7-9

Алюминий4 -б

Кадмий3-5

Церий0,01-0,2

Марганец0,1-0,4

Цинк0,8-2

МагнийОстальное.

В стружке могут содержаться примеси, вес.%: Fe « 0,05 Си 0,05 Ni 0,005 Si 0,1 Ьа 4 0,005 К 4. 0,005 .

Наличие в сплаве р финирующе-модифицирующей смеси струя1ки магнийлитиевого сплава в виде отходов производства магнийлитиевого сплава в количестве. 10-50%, содержащего такие активные металлы-модификаторы, как магний литий, церий и микролегирующие элементы (алюминий, кадмий, марганец, цинк) позволяет глубоко обессеривать и модифицировать металл, получая чугун с вермикулярной или шаровидной формой графита.

При содержании в смеси стружки менее 10% в структуре чугуна наряду с шаровидным.графитом образуется и пластинчатый графит, вследствие чего механические свойства чугунов понижаются. При содержании стружки более 50% в структуре чугуна образуются структурно-свободные карбиды. Это приводит к получению отливок с отбелом, возникает необходимость его длительной высокотемпературной обработки.

Углерод в смеси способствует образованию активных центров кристаллизации графита, устранению отбела и уменьшению усадки. При содержании углерода менее 0,5% зароды1иеобразование графита происходит малоэффективно. Ввод графита в смесь в количестве более 10% приводит к образованию спели.

Силикокальций вводится как в качестве графитизирующей. Усиливающей рол1| углерода, так и в качестве модифицирующей присадки. Совместно с Мд, Li, Се кальций способствует образованию в чугуне шаровидного графита. Кроме того, наличие кальция в смеси позволяет устранять такие неметалличес.кие включения в чугуне, как черные пятна, которые имеют место при модифицировании чугуна одним магнием. Учитывая то, что стружку магнийлитиевого сплава переплавлять нельзя изза почти 100%-ного угара лития и магния, изготавливают присадку, модификатор в виде механической смеси или в виде брикета. Раздробленный до фракции 5 мм Силикокальций перемешивают с графитовым порошком и стружкой. Приготовленную смесь или расфасовывают порциями по 1-20 кг с упаКОВ.КОЙ в полиэтиленовые мешки или прессуют под давлением в виде брикетов.

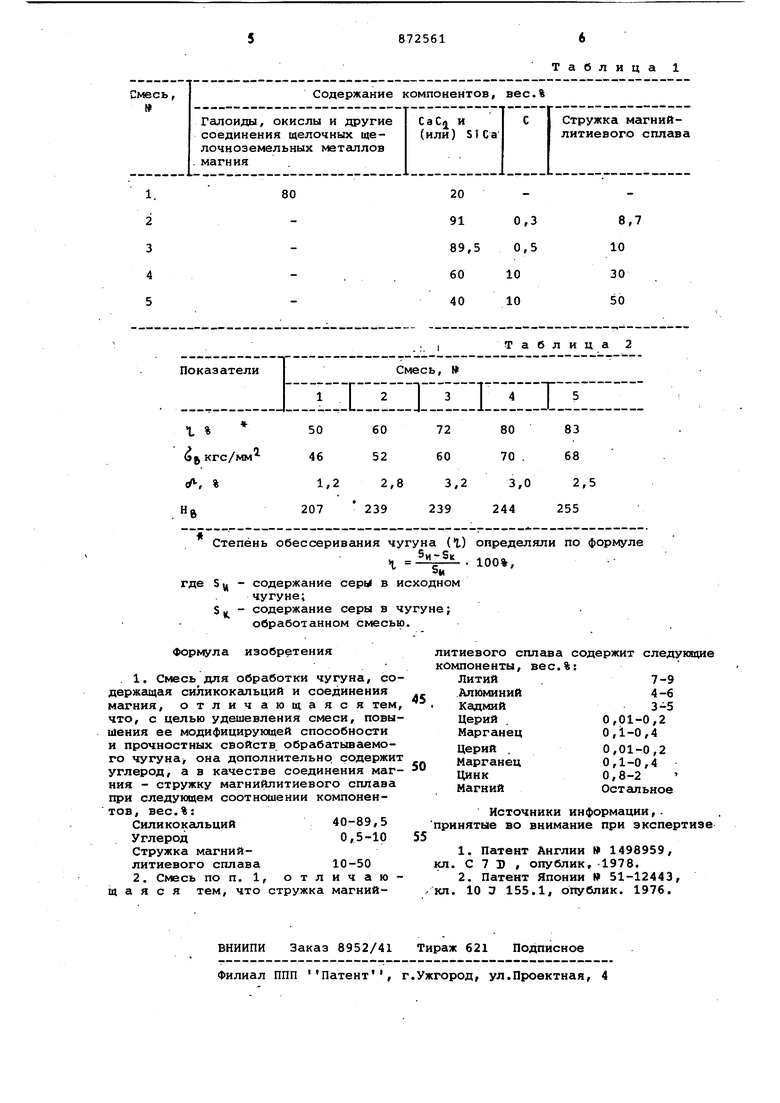

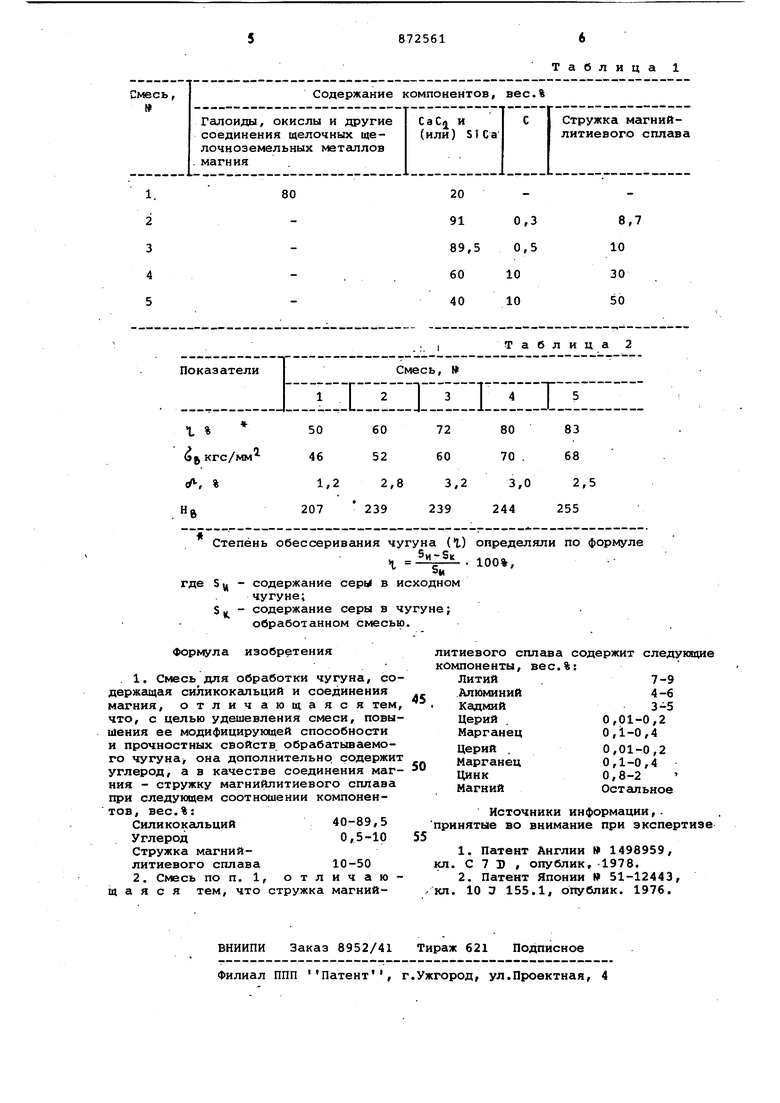

В табл. 1 приведены составы известной и предлагаемой смеси, где смесь 1 - известная.

В лабораторных и опытно-производственных условиях были проведены сравнительные испытания известной модифицирующей и предлагаемой смесей, составы которых приведены в табл. 1. Исследования проводились на базовом составе чугуна, содержащем вес.%: углерод 3,8; кремний 2,65; марганец 0,6} хром 0,07j фосфор 0,06; сера 0,00,04-0,12. Содержание серы в количестве 0,04-0,12% в исходном чугуне (до обработки смесями варьировали присадкой сернистого железа. Исходный чугун выплавляли в индукционной печи емкостью 30 кг. После расплавления чугуна в ИНДУКЦИОННОЙ печи и перегрева его до 1450°С проводилась обработка металла смесями в количестве 2% от веса жидкого чугуна, которые вводились колокольчиком. После окончания пироэффекта чугун перемешивали, счищали с поверхности металла образовавшийся шлак и заливали пробы для проведения химического и металлографического анализов чугуна.

Результаты опробования смесей указанных составов приведены в табл. 2.

Таким образом, обработка чугуна смесями предлагаемого состава позволяет получить чугун со значительно более высокими механическими свойствами.

Экономический эффект составит 22 руб. на 1 т высокопрочного чугуна.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обработки чугуна | 1985 |

|

SU1289888A1 |

| Смесь для обработки чугуна | 1979 |

|

SU836112A1 |

| Модифицирующая смесь | 1987 |

|

SU1507805A1 |

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1089136A1 |

| Рафинирующая смесь | 1978 |

|

SU720024A1 |

| Модифицирующая смесь | 1977 |

|

SU692858A1 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1989 |

|

SU1691418A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

Авторы

Даты

1981-10-15—Публикация

1980-03-04—Подача