Изобретение относится к литейному производству, в частности к смесям для десульфурации и модифицирования чугуна.

Целью изобретения является повьше ние десульфурирующей и модифицирующей способности смеси.

Предложенная смесь для обработки чугуна содержит силикокальций, алюминий, плавиковый шпат, криолит, соду, углерод, стружку магний-литиевого сплава и чугунную стружку при следующем -соотношении компонентов мас.%:

Силикокальций 10-25 Алюминий 0,5-5 Плавиковый шпат 0,1-5 Криолит 0,1-5 Сода0,1-5

Углерод 0,5-10 Стружка магний- литиевого сплава 2-8 Чугунная стружка Остальное Дополнительное введение в состав смеси алюминия, углерода, плавикового шпата, криолита, соды, а также стружки магний-литиевого сплава приводит к значительному повьш1ению механических свойств чугуна, его глубокому рафинированию при отсутствии (черных пятен в структуре, значительному снижению отбела в тонких сечениях отливок.

Наличие силикокальция в смеси в указанных пределах обусловлено как его графитирующей, так и модифицирующей функцией. Совместно с магнием, литие кальций способствует образованию в чугуне мелкого шаровидного графита, а также позволяет устранять черные пятна в чугуне. При содержании силикокальция менее 10% в чугуне повьш1а- ется отбел в тонких сечениях, укрупняется шаровидный графит, появляются черные пятна, при содержании более 25% растворение смеси сопровождается образованием большого количества шлака, что ухудшает технологичность работы .

Алюминий наряду с сильным раскис- ляющим воздействием на металл способствует восстановлению сульфидообразу- ющих металлов из окислов, повьш1ая тем самым активность протекания реакций десульфурации чугуна. При содержании алюминия в составе смеси менее 0,5% не обеспечивается протекание реакций восстановления сульфидообразующих ме

таллов из окислов смеси, а при содержании его более 15% происходит процесс насьш ения чугуна алюминием и снижение прочностных характеристик металла.

Плавиковый шпат и криолит способствуют разжижению шлаков, образующихся при юдифицированни чугуна магнием, кальцием, способствуют их хорошей от- деляемости от металла. При содержании в смеси указанных компонентов менее 0,1% ухудшается растворение смеси, увеличивается вязкость шлака, появляются черные пятна. Повышенное их содержание более 5% делает шлак агрессивным по отношению к футеровке ковша.

Сода обладает высокой р.еакционной способностью по отношению к сере, образуя сульфиды, которые отличаются своей термодинамической стабильностью, малой плотностью и легко удаляются из расплава, снижая при этом вязкость образующихся шлаков, особенно в области низких температур. При содержании в смеси соды менее 0,1% снижается рафинирующая активность смеси, при содержании более 5% наблюдается повы- t шенное разъедание футеровки ковша.

Углерод в смеси способствует образованию дополнительных центров кристаллизации графита, устранению отбела и уменьшению усадки. При содержании углерода менее 0,5% зародьш1еобразование графита происходит не эффективно,

содержание более 10% приводит к вьще- лению спели в чугуне. / Стружка магний-литиевого сплава. Содержащего т акие активные металлы - мoдификaтopJы, как магний, литий, церий, позволяет глубоко обессеривать и модифицировать металл, получая чугун с вермикулярной и шаровидной формой графита. При содержании в смеси стружки менее 2% в структуре чугуна

наряду с шаровидным графитом образуется и пластинчатый графит, вследствие чего механические свойства чугуна понижаются. При содержании стружки более 8% в структуре чугуна образуются структурно-свободные карбиды. Это приводит к получению.отливок с отбе- лом, возникает необходимость его длительной высокотемпературной обработки. Чугунная стружка является покрывочным материалом для смеси, способствующим ее постепенному растворению в чугуне.

Смесь для обработки чугуна готовят следующим образом.

Силикокальций, плавиковый шпат, углерод дробят до фракции менее 3 мм остальные элементы используют в соетоянии поставки, компоненты смешивают в барабане в течение 10 мин.

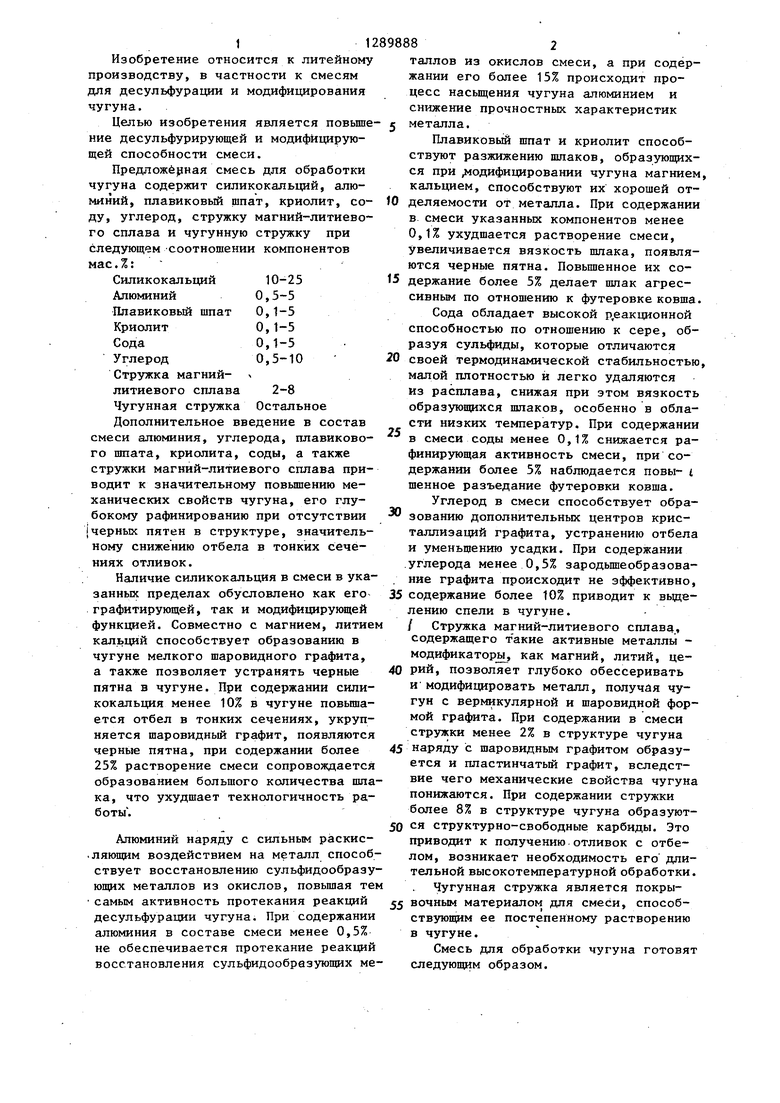

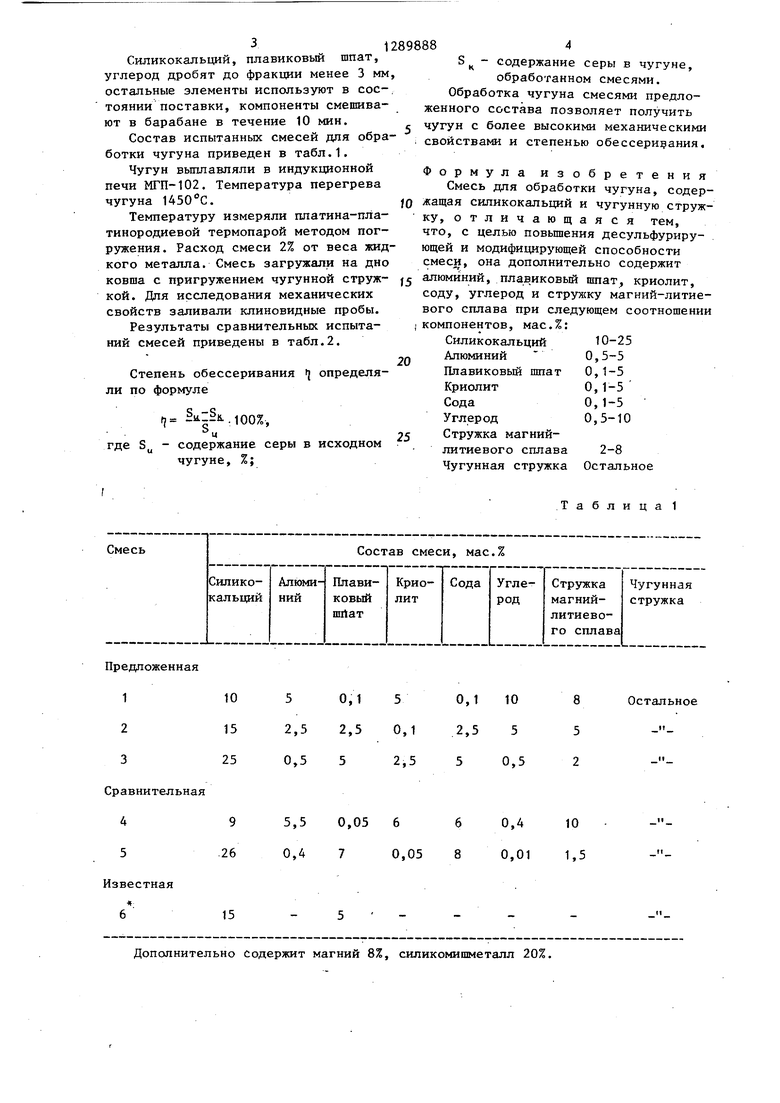

Состав испытанных смесей для обработки чугуна приведен в табл.1.

Чугун вьтлавляли в индукционной печи МГП-102. Температура перегрева чугуна .

Температуру измеряли платина-пла- тинородиевой термопарой методом погружения. Расход смеси 2% от веса жидкого металла. Смесь загружали на дно ковша с пригружением чугунной стружкой. Для исследования механических свойств заливали клиновидные пробы.

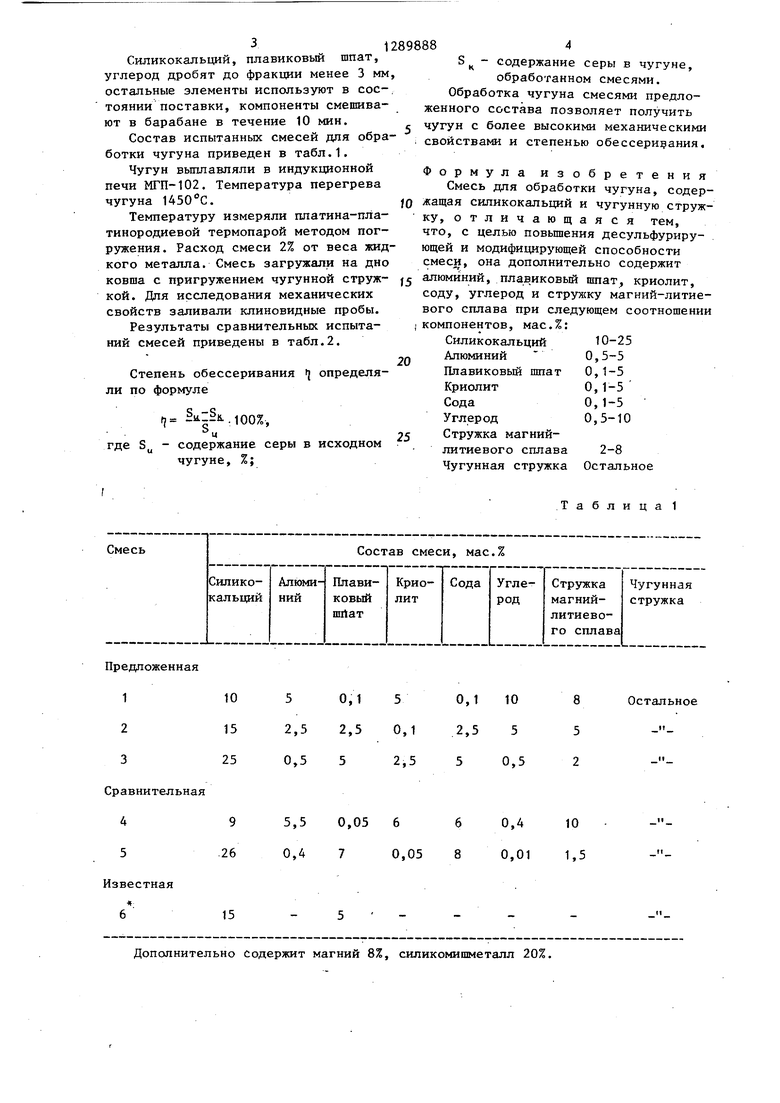

Результаты сравнительных испытаний смесей приведены в табл.2.

Степень обессеривания Ц определяли по формуле

SiiI§K..ioO%, ц

где

содержание чугуне, %;

серы в исходном

Предложенная

110

215

325 Сравнительная

А9

5.26

50,150,1108

2,52,50,12,555

0,552,550,52

5,50,05660,410

0,470,0580,011,5

Известная

#

Дополнительно Содержит магний 8%, силикомипметалл 20%.

содержание серы в чугуне,

обработанном смесями. Обработка чугуна смесями предложенного состава позволяет получить чугун с более высокими механическими свойствами и степенью обессеривания.

Ф

ормула изобретения

Смесь для обработки чугуна, содержащая Силикокальций и чугунную стружку, отличающаяся тем, что, с целью повьш1ения десульфуриру- ющей и модифицирующей способности смеси, она дополнительно содержит алюминий, плавиковьй шпат, криолит, соду, углерод и стружку магний-литиевого сплава при следующем соотношении Компонентов, мае..

Силикокальций 10-25 Алюминий 0,5-5 Плавиковый шпат 0,1-5 Криолит 0,1-5 СодаО,1-5

Углерод 0,5-10 Стружка магний- литиевого сплава 2-8 Чугунная стружка Остальное

Таблица 1

Остальное

В структуре отливок наблюдаются черные пятна.

Редактор Л.Веселовская .

Составитель К.Сорокин

Техред Л.ОлеЙник Корректор С. Шекмар

Заказ 7870/25Тираж 572 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Смесь для обработки чугуна | 1980 |

|

SU872561A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| Компактированный реагент для обработки валкового расплава | 2016 |

|

RU2625379C1 |

| Модифицирующая смесь | 1987 |

|

SU1507805A1 |

| Модификатор для чугуна | 1989 |

|

SU1740478A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1989 |

|

SU1691418A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Смесь для обработки чугуна | 1980 |

|

SU872561A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модифицирующая смесь | 1983 |

|

SU1125276A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-15—Публикация

1985-09-18—Подача