Изобретение относится к металлур гии, в частности к изысканию коррозионно-стойких сталей для изготовле деталей,работающих в контакте с сил ноагрессивной средой и применением высоких механических нагрузок при повышен температурах. Известна сталь flJ следующего химического состава, вес,%: 0,09-0,13 Углерод 0,2-0,6 Кремний 0,2-0,6 Марганец 10,5-12,0 1,5-1,8 Никель 1,6-2,0 Вольфргил 0,35-0,50 Молибден 0,18-0,30 Ванадий Остальное Железо Однако указанная сталь не обесп чивает достаточного сопротивления разрушению при повышенных температ рах в сильноагрессивной среде. Наиболее близкой к изобретению по технической сущности и достигае му результату является сталь 2} следующего химического состава, ве До 0,1 Углерод До 3 Кремний Марганец 6-30 0,1-25 Никель 0,1-20 Молибден До 0,5 Ниобий До 1,7 0,2-6,0 АЛЮМИНИЙ Остальное Железо Указанная сталь обладает высокой розионной стойкостью. Недостатком данной стали является кая прочность при повышенных тематурах . Целью изобретения является повы- i ие прочности при повышенных тематурах. анная цель достигается тем, что ь, содержгицая углерод, кремний, ганец, хром, никель, молибден, бий, азот, алюминий и железо, олнительно содержит церий, при дующем соотношении компонентов, .$: 0,11-0,15 Углерод 0,9-1,2 Кремний 0,2-0,6 Марганец 11,0-13,0 1,60-2,2 Никель

Молибден

1,2-1.5

Ниобий 0,2-0,5

Азот

0,02-0,05

Алюминий 0,2-0,4

Церий 0,2-0,3

Железо

Остальное

Легирование церием в количестве 0,2-0,3% осуществляют с целью cвязы вания вредных примесей, в первую очредь, серы и фосфора, в неметаллические включения, и придания последним глобулярной формы. Это позволяет повысить прочность стали.

Сталь выплавляется в индукционной электропечи с основным тиглем.

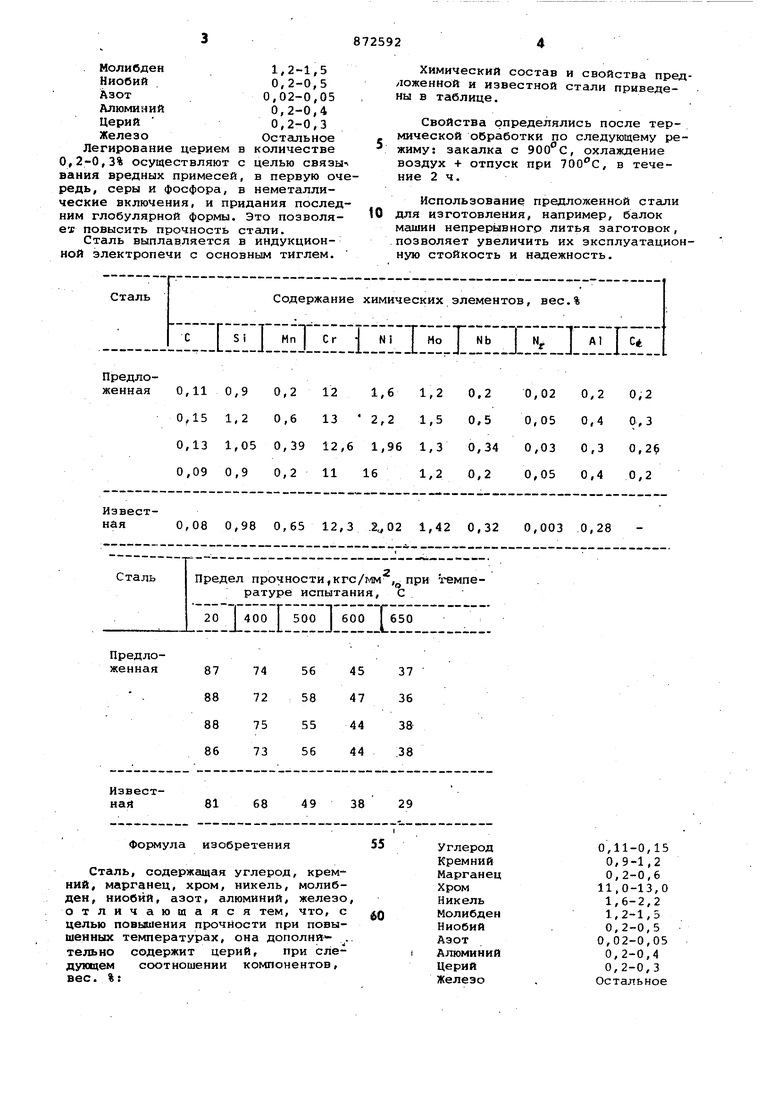

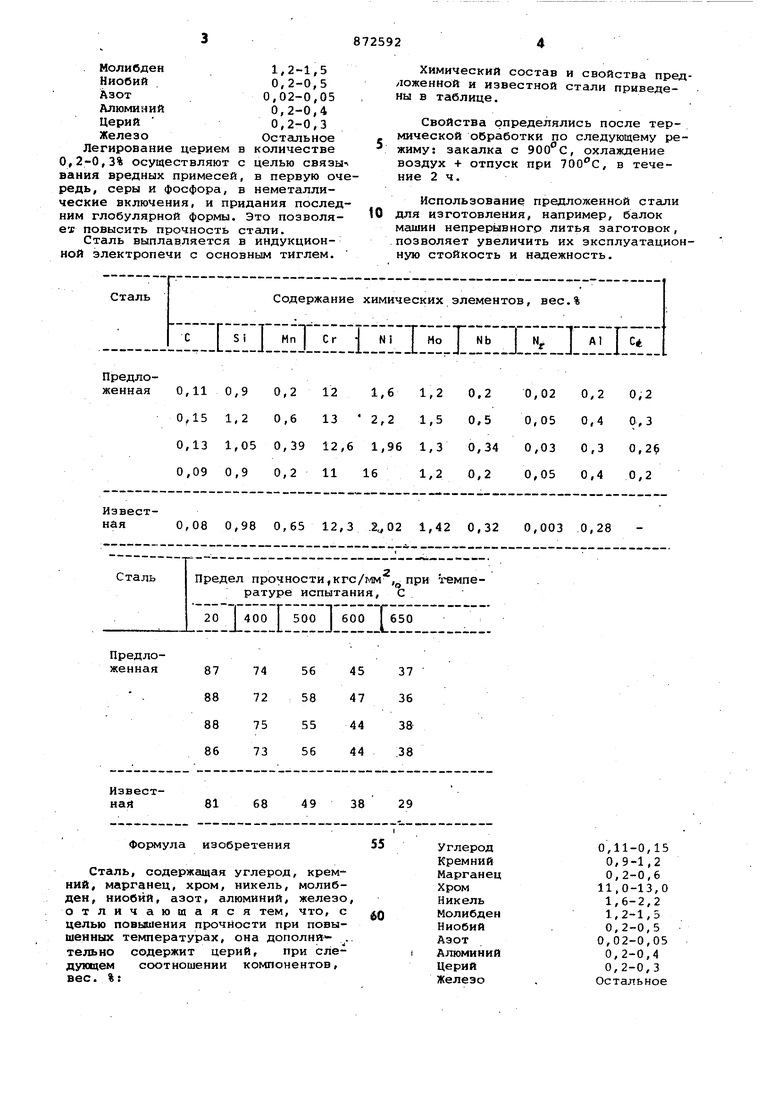

Химический состав и свойства предложенной и известной стали приведены в таблице.

Свойства определялись после тер- мической обработки по следующему ре жиму; закалка с 900 С, охлаждение воздух + отпуск при , в течение 2ч.

Использование предложенной стали 0 для изготовления, например, балок машин непрерывного литья заготовок, .позволяет увеличить их эксплуатационную стойкость и надежность. 5 Источники информации, принятые во внимание при экспертизе 1. Стали высоколегированные и сплавы коррозионно-стойкие, жаро872592.6 стойкие и жаропрочные, марки и твхиическое требование. ГОСТ 5632-72. 2. Заявка Японии 51-31203, 49-89036, кл. 10 J 172, опублик. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ДУПЛЕКСНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2017 |

|

RU2693718C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2004 |

|

RU2271402C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

Авторы

Даты

1981-10-15—Публикация

1979-04-09—Подача