Изобретение относится к области металлургии и касается дуплексной нержавеющей стали для производства запорной и регулирующей арматуры коррозионно-активных газовых сред с высоким содержанием сероводорода.

Известна дуплексная нержавеющая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, бор, серу, кобальт, вольфрам, медь, рутений, алюминий, кальций, железо и неизбежные примеси при следующем соотношении компонентов, мас. %: углерод ≤ 0,03, кремний ≤ 0,5, марганец ≤ 3,0, хром 24-30, никель 4,9-10, молибден 3,0-5,0, азот 0,28-0,5, бор ≤ 0,003, сера ≤ 0,01, кобальт ≤ 3,5, вольфрам ≤ 3,0, медь ≤ 2,0, рутений ≤ 0,3, алюминий ≤ 0,03, кальций ≤ 0,01, железо и неизбежные примеси остальное.

(EA 009108, C22C 38/44; C22C 38/52; C22C 38/54, опубликовано 26.10.2007)

Известна дуплексная нержавеющая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, бор, серу, кобальт, вольфрам, медь, алюминий, кальций, фосфор, титан, церий и/или лантан, ванадий, ниобий, магний, олово и железо при следующем соотношении компонентов, мас. %: углерод ≤ 0,03; кремний 0,005-1,0; марганец 0,1-7,0, хром 18,0-25,0; никель 0,5-5,0; молибден ≤ 1,5; азот 0,1-0,3; бор ≤ 0,005; сера ≤ 0,0001-0,001; кобальт ≤ 2,0; вольфрам ≤ 1,0; медь ≤ 2,0; алюминий ≤ 0,05; кальций 0,001-0,004; фосфор ≤ 0,05; титан 0,003-0,05; церий и/или лантан 0,005-0,05; ванадий 0,05-0,5; ниобий 0,01-0,15; магний ≤ 0,003; олово 0,01-0,2; железо остальное.

(ЕР 2770076, C22C 38/00, С22С 38/58, опубликовано 27.08.2014)

Известные дуплексные стали обладают достаточно высокой коррозионной стойкостью в жидких хлоридсодержащих средах в комбинации с повышенными механическими свойствами и технологичностью. Однако, в газовых средах, содержащих сероводород до - 25 об. %, известные стали склонны к коррозионному растрескиванию под напряжением, что ограничивает их применение для изготовления запорной и регулирующей арматуры.

Наиболее близкой по технической сущности является дуплексная нержавеющая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, вольфрам, азот, кобальт, медь, ниобий, церий и/или лантан и железо, при следующем соотношении компонентов, мас. %: углерод ≤0,12; кремний ≤1,0; марганец ≤2,0; хром 20,0-35,0; никель 3,0-12,0; молибден 0,5-10,0; вольфрам 2,0-8,0; азот 0,05-0,5; кобальт 0,01-2,0; медь 0,1-5,0; ниобий ≤0,2; церий/или лантан ≤0,2%; железо остальное.

(JPH 09209087, С22С 38/00; С22С 38/58, опубликовано 12.08.1997)

Известная сталь обладает высокой прочностью и коррозионной стойкостью в водных хлоридсодержащих средах в присутствии сероводорода. Однако, в газовых средах, содержащих сероводород до 25 об. %, известная сталь также склонна к коррозионному растрескиванию, что делает невозможным ее использование для производства запорной и регулирующей арматуры.

Задачей и техническим результатом изобретения является повышение вязко-пластических характеристик дуплексной стали в сочетании с повышенной коррозионной стойкостью и стойкостью к коррозионному растрескиванию в агрессивных газовых средах сероводорода и углекислого газа.

Технический результат достигается тем, что дуплексная нержавеющая сталь для производства запорной и регулирующей арматуры содержит углерод, кремний, марганец, хром, никель, молибден, азот, медь, ниобий, церий и/или лантан, серу, фосфор, алюминий, кальций, иттрий и железо при следующем соотношении, мас. %: углерод 0,01-0,04, кремний 0,3-0,5, марганец 0,9-1,2, хром 22,5-24,0, никель 5,8-7,0, молибден 3,5-4,8, азот 0,16-0,25, медь 3,0-3,3, ниобий 0,27-0,37, церий и/или лантан 0,001-0,004, сера ≤0,004, фосфор ≤0,004, алюминий 0,01-0,02, кальций 0,001-0,004, иттрий ≤0,005%, железо остальное, при этом она имеет структуру содержащую 50-60 об. % феррита, и после электрошлакового переплава внутри ферритных зерен расположены нитриды и карбонитриды ниобия размером ≤300 нм.

Кальций и иттрий оптимизируют химический состав неметаллических включений. Алюминаты кальция сложного состава, являясь достаточно стойкими в средах, содержащих газообразный сероводород, снижают склонность стали к локальным формам коррозии.

Иттрий при концентрациях менее 0,005 мас. % при электрошлаковом переплаве образует тугоплавкие кристаллические соединения, являющиеся вынужденными центрами кристаллизации. Кроме того, иттрий в диапазоне концентраций ≤0,005 мас. % измельчает дендритное зерно, что способствует повышению вязкопластических свойств дуплексной стали. Это положительно сказывается на результатах коррозионных испытаний под напряжением. При этом содержание фосфора должно быть ограничено 0,004 мас. %. Образующиеся в указанном диапазоне концентраций неметаллические включения не являются коллекторами для коррозионно-активных компонентов газовой среды.

Содержание алюминия в стали 0,01-0,02 мас. % в сочетании с содержанием кальция 0,001-0,004 мас. % обеспечивает получение алюминатов, обладающих сферической формой и малыми размерами. При пониженной концентрации серы в металле ≤0,004 мас. % не отмечено образования сульфидных оболочек на поверхности алюминатов, которые повышают их температуру плавления.

Содержание углерода в стали 0,01-0,04 мас. % в сочетании с содержанием азота в пределах 0,16-0,22 мас. %, обеспечивает минимальные возможности формирования и как результат низкое содержание крупных карбидов типа Ме23С6, располагающихся, в основном, по границам зерен аустенита и феррита, вызывающих хрупкое разрушение при нагрузках.

Именно при заявленном соотношении углерода и азота действует нитридное упрочнение, обеспечивающее повышенный комплекс механических свойств стали.

Марганец в концентрациях 0,9-1,2 мас. % не способен вызвать образование σ-фазы, которая активно ухудшает пластические свойства стали и снижает ее коррозионную стойкость.

Содержание кремния 0,3-0,5 мас. % обусловлено присутствием в стали по изобретению алюминия, кальция и редкоземельных металлов церия и/или лантана (0,001-0,004 мас. %).

Никель в концентрациях 5,8-7,0 мас. % стабилизирует γ-область, а также повышает коррозионную стойкость стали, в частности, снижает склонность к транскристаллитному коррозионному растрескиванию.

Содержание хрома 22,5-24,0 мас. % в сочетании с оптимальным содержанием азота 0,16-0,22 мас. % позволяет предотвратить образование нежелательных крупных нитридов хрома типа Cr2N по границам зерен.

Заявленное содержание азота обеспечивает преимущественное связывание ниобия в стойкие нитриды и карбонитриды и одновременно исключает возможность образования в слитке электрошлакового переплава газовой пористости.

Содержание молибдена 3,5-4,8 мас. % в сочетании с оптимальным содержания хрома способствует уменьшению количества сложных соединений избыточной фазы (интерметаллидов), обогащенных железом, хромом, никелем, молибденом и медью.

Содержание меди 3,0-3,3 мас. % позволяет достигнуть максимума коррозионной стойкости к растрескиванию стали под напряжением. Являясь поверхностно-активным элементом, медь концентрируются на поверхности зерен, оказывает ингибирующее влияние на скорость реакций, протекающих на поверхности изделия, особенно, в зоне образования и развития трещины. Добавки меди ослабляют коррозионные процессы на поверхности стали, образуя поверхностный медьсодержащий слой, препятствуя проникновению коррозионно-активных компонентов газовой среды в металл. Кроме того, положительное влияние меди связано с образованием мелкодисперсной избыточной  - фазы, концентрирующейся преимущественно в теле зерна и отвечающей за повышение прочности материала.

- фазы, концентрирующейся преимущественно в теле зерна и отвечающей за повышение прочности материала.

Изобретение можно проиллюстрировать следующим примером.

Дуплексная нержавеющая коррозионностойкая сталь для производства элементов запорной и регулирующей арматуры, устойчивая в среде сероводорода была получена по следующей технологической схеме:

- выплавка расходуемых электродов в открытой индукционной печи методом сплавления чистых шихтовых материалов с защитой металлической ванны от избыточного насыщения атмосферным азотом за счет подачи на ее поверхность аргона;

электрошлаковый переплав электродов с диффузионным раскислением шлаковой ванны алюминием в смеси с силикокальцием, при восстановлении иттрия в металл из предварительно введенного в шлак оксида иттрия;

- ковка слитка ЭШП с оптимизированной степенью укова и получением полуфабриката заготовки для изготовления элементов запорной арматуры;

- термическая обработка полуфабриката, включающая нагрев полуфабриката заготовки, выдержку его в интервале температур 1050-1070°С и последующую закалку в воду;

- механическая обработка деталей и изготовление образцов для испытаний.

Из представленных в таблице 1 данных механических испытаний следует, что дуплексная сталь по изобретению обладает повышенными вязкопластическими характеристиками, по сравнению с известной сталью.

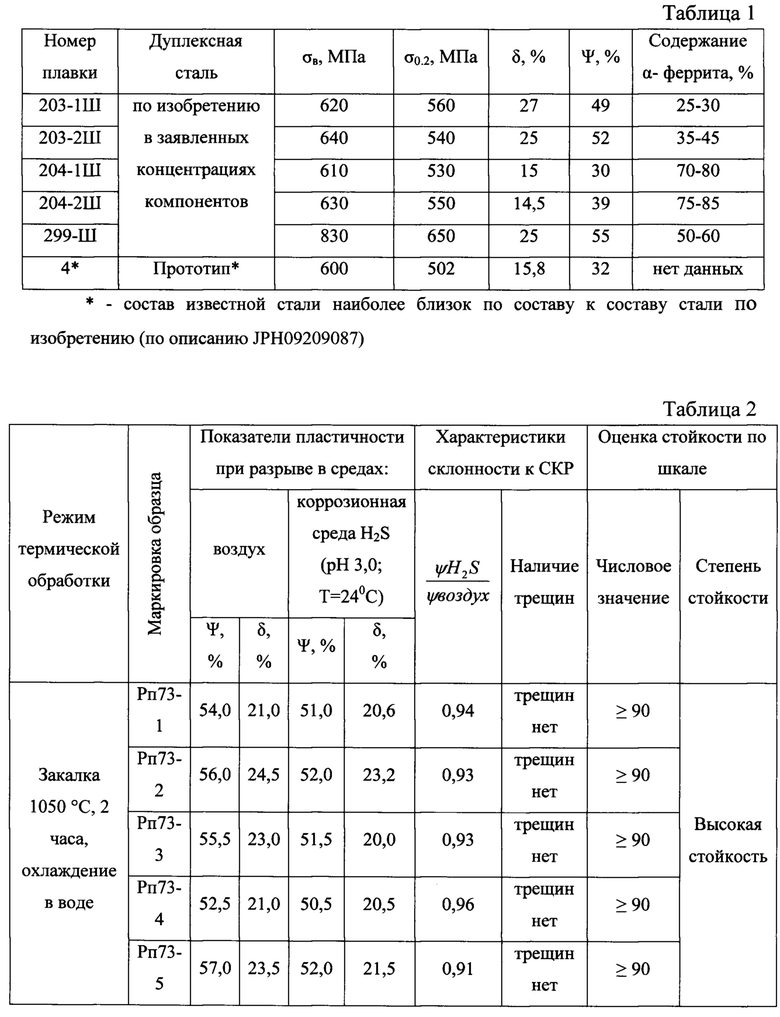

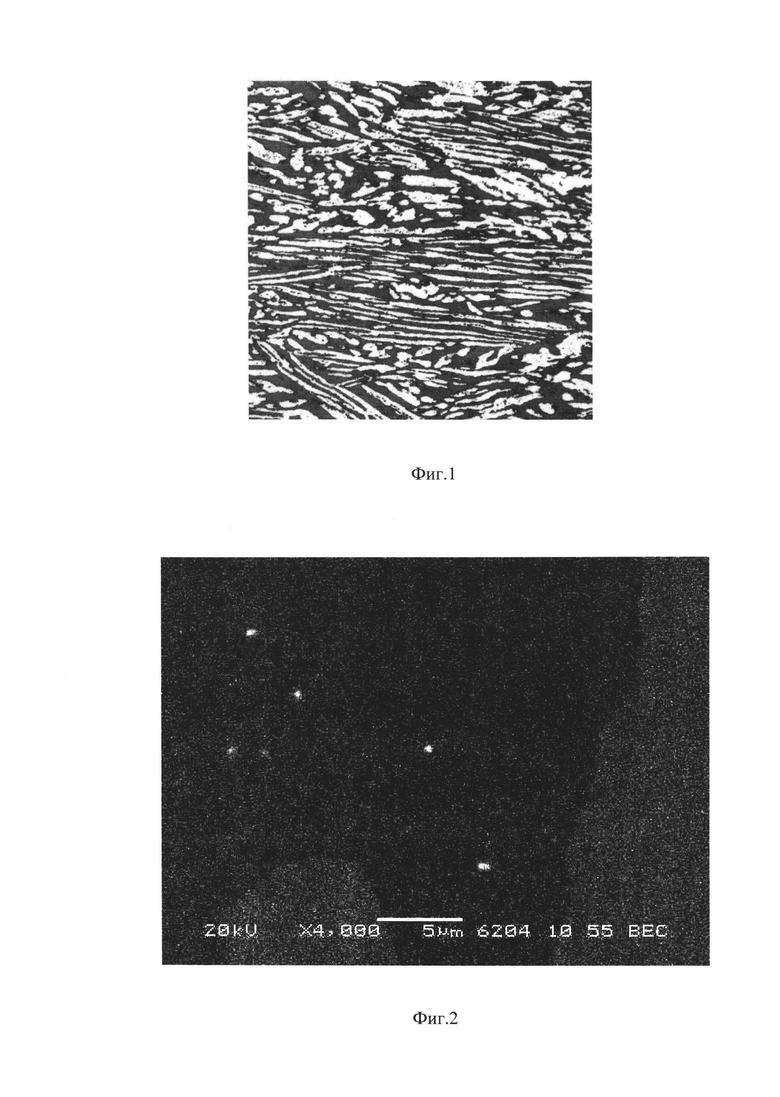

Исследования микроструктуры (фиг. 1 и 2) образцов дуплексной стали показали наличие в структуре частиц избыточной фазы (нитриды и карбонитриды ниобия), характеризующиеся размерами ≤ 300 нм и преимущественным расположением в теле ферритных зерен.

Фиг. 1. Микроструктура стали с содержанием феррита 57%.

Фиг.2. Нитриды и карбонитриды ниобия (светлые глобули) в ферритных зернах дуплексной стали, содержащей 57% феррита (темная фаза) и 43% аустенита (светлая фаза)

Из представленных на фиг.1 и 2 результатов следует, что сталь по изобретению обладает высоким комплексом прочностных, пластических и коррозионных свойств именно за счет формирования и стабилизации дуплексной структуры (рисунок 1) и расположения мелких частиц избыточной фазы (нитридов и карбонитридов ниобия) внутри ферритных зерен (рисунок 2).

Испытания на коррозионное растрескивание под напряжением проводили в испытательном центре, в соответствии с требованиями стандарта NACE ТМ0177, по типу А: выдерживали образцы в растворе 5,0 масс. % NaCl и 0,5 масс. % СН3СООН, насыщенным H2S до 2530 ppm в течение 720 ч. с постоянно возрастающей нагрузкой на испытательной машине Н50КТ.

В результате испытания, в течение 720 ч. образцы не имели трещин и разрушений. Оценка склонности дуплексной стали по изобретению к коррозионному растрескиванию под напряжением показала ее устойчивость в газовой среде, содержащей до 25 об. % сероводорода (таблица 2).

Представленные данные показали, что дуплексная таль по изобретению обеспечивает достижение поставленного технического результата: повышение вязко-пластических характеристик дуплексной стали в сочетании с повышенной коррозионной стойкостью и стойкостью к коррозионному растрескиванию в агрессивных газовых средах сероводорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

Изобретение относится к области металлургии, а именно к дуплексной нержавеющей стали, используемой для производства запорной и регулирующей арматуры коррозионно-активных газовых сред с высоким содержанием сероводорода. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,01-0,04, кремний 0,3-0,5, марганец 0,9-1,2, хром 22,5-24,0, никель 5,8-7,0, молибден 3,5-4,8, азот 0,16-0,25, медь 3,0-3,3, ниобий 0,27-0,37, церий и/или лантан 0,001-0,004, сера ≤0,004, фосфор ≤0,004, алюминий 0,01-0,02, кальций 0,001-0,004, иттрий ≤0,005, железо – остальное. После электрошлакового переплава она имеет структуру, содержащую 50-60 об.% феррита, внутри ферритных зерен которого расположены нитриды и карбонитриды ниобия размером ≤300 нм. Обеспечивается повышение вязко-пластических характеристик стали в сочетании с повышенной коррозионной стойкостью и стойкостью к коррозионному растрескиванию в агрессивных газовых средах сероводорода. 2 табл., 2 ил.

Дуплексная нержавеющая сталь для производства запорной и регулирующей арматуры, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, медь, ниобий, церий и/или лантан, серу, фосфор, алюминий, кальций, иттрий и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%: углерод 0,01-0,04, кремний 0,3-0,5, марганец 0,9-1,2, хром 22,5-24,0, никель 5,8-7,0, молибден 3,5-4,8, азот 0,16-0,25, медь 3,0-3,3, ниобий 0,27-0,37, церий и/или лантан 0,001-0,004, сера ≤0,004, фосфор ≤0,004, алюминий 0,01-0,02, кальций 0,001-0,004, иттрий ≤0,005, железо - остальное, при этом после электрошлакового переплава она имеет структуру, содержащую 50-60 об. % феррита, внутри ферритных зерен которого расположены нитриды и карбонитриды ниобия размером ≤300 нм.

| US 5849111 A, 15.12.1998 | |||

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| EP 1715073 B1, 22.10.2014 | |||

| EP 2003216 A1, 17.12.2008 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| US 9637813 B2, 02.05.2017 | |||

| Способ и система для улучшения долговечности устройства аккумулирования электроэнергии для транспортного средства с системой автоматического пуска и останова | 2018 |

|

RU2684973C1 |

| Способ диагностирования гидромеханической коробки передач транспортного средства | 1987 |

|

SU1495150A1 |

| US 4141762 A, 27.02.1979 | |||

| Пропиточный состав для восстановления герметичности отливок из алюминиевых сплавов и способ его приготовления | 1987 |

|

SU1650320A1 |

Авторы

Даты

2019-07-04—Публикация

2017-06-16—Подача