Изобретение относится к дорожностроительньм машинам, работающим по способу непрерывного образования я уплотнения основания под автодорогу из грунта и других дорожно-строительных материалов.

Известно устройство для уплотнения грунта, содержащее вальцы с размещёнными в них дебалансными вибровозбудителями

Наиболее близко к предлагаемомуустройство для уплотнения грунта, преимущественно при строительстве оснований автодорог, содержащее самоходное шасси с расходным бункером, закрепленные на осях к установленной перпендикулярно к продольной оси шасси несущей балке уплотняющие ролики и привод ее возвратно-поступательного перемещения, причем оси роликов параллельны продольной оси шдсси L 3

Недостатками известных устройств являются их невысокая производительность, значительная энергоемкость

и недостаточно высокое качество -оснований автодорог.

Цель- изобретения - повышение производительности, снижение энергоемкости и улучшение качества оснований автодороги за счет обеспечения непрерывного уплотнения грунта по всей толщине основания.

Поставленная цель достигается тем, что устройство для уплотнения

10 грунта, преимущественно при строительстве оснований автодорог, содержащее самоходное шасси с расходным ункером, закрепленные на осях к установленной перпендикулярно к проtsдольной оси шасси несущей балке уплотняющие ролики и привод ее возвратно-поступательного перемещения, снабжено скользящей опалубкой трапециевидной в поперечном сечении формы,

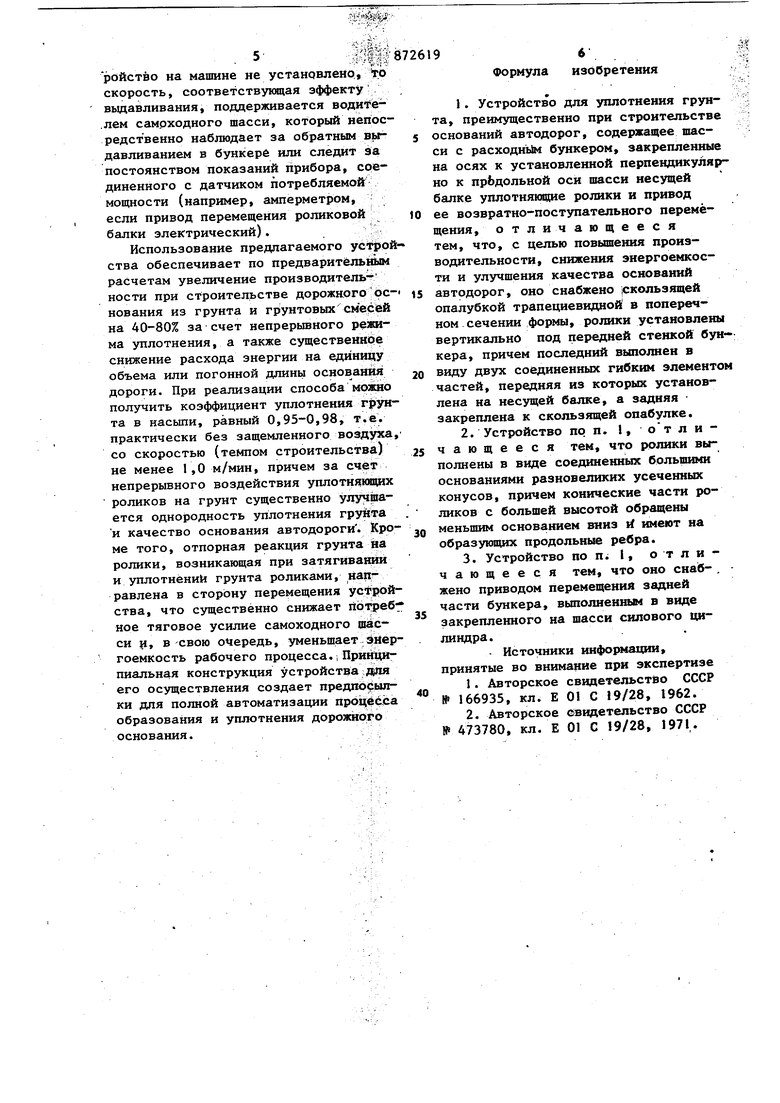

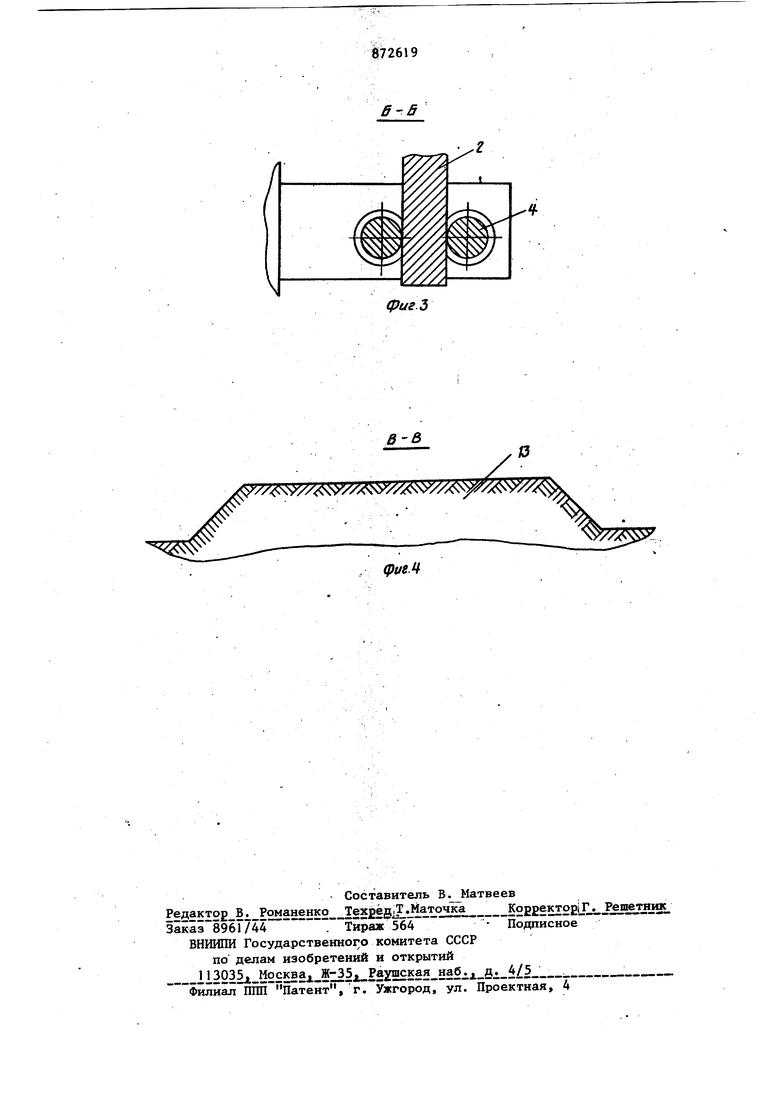

20 ролики установлены вертикально под передней стенкой бункера, причем последний выполнен в виде двух со« диненных гибким элементом частей. передняя из которых установлена на несущей балке, а задняя - жестко за креплена к скользящей опалубке. Кроме того, ролики выполнены в виде соединенных большими основаниями разновеликих усеченных конусов, причем конические части роликов с большей высотой обращены меньшим основанием вниз и имеют на образующих продольные ребра. При этом, устройство может быть снабжено приводом перемещения задней части бункера, выполненным в виде за крепленного -на шасси силового цилинд ра. На фиг. 1 схематически показано предлагаемое устройство для упло,тнения грунта, вид сбоку; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 основание автодороги, поперечный раз рез (разрез В-В на фиг. l) Устройство содержит самоходное ша си 1 и несущую балку 2 с ша1рнирно закрепленными на ней вертикальными роликами 3. Ролики 3 выполнены в вид усеченных конусов, соединённых основаниями. Коническая часть каждого ролика 3 с большей высотой направле на вниз и снабжена по образующей поверхности продольными ребрами. Концы несущей балки 2 закреплены в направляющих 4 на самоходном шасси 1 с возможностью поперечного возвратнопоступательного движения в вертикаль ной плоскости под действием привода несущей балкой 2 с роликами 3 смонтирован питающий расходный бунке состоящий из закрепленной на раме. 6 передней части 7, которая жестко соединена с балкой 2, и подвижной в продольном направлении задней части 8, жестко соединенной со скользящей опалубкой 9 трапециевидной формы в вертикальном поперечном сечении. Части 7 и 8 питакицего расходного бун кера соединены между собой гибким эл ментом - кожухом 10 например, из гофрированной резины, армированной лавсаном. Часть 8 бункера, закреплен ная на опалубке 9, соединена ходным шасси I посредством привода перемещения в виде гидроцилиндра уп равления I1 и снабжена опорными роли ками 12. Устройство работает следующим об разом . Устройство устанавливается на по готовленную поверхность грунта. 0т94«рытой стороной опалубка 9 подводится к установленному на основании автодороги 13 вспомогательному упору 14, закрепленному на. поверхности грунта, и любым известным устройством, например, ленточным транспортером в бункер подают грунт по стрелке Г (фиг. О из боковых резервов или из транспортных средств. Одновременно приводится приводом 5 в возвратнопоступательное движение несущая балка 2 с роликами 3. При этом.самоходное ша.сси 1 стоит на месте до тех пор, пока грунт, просьтающийся перед роликами, не начнет вьщавливаться обратно вверх вьшге роликов по всей ширине бункера. Затем включается привод перемещения самоходного шасси 1 в сторону, противоположную нагнетанию грунта в опалубку 9 (от упора 11), как показано стрелкой Д на фиг. 1, и происходит непрерывное наращивание уплотняемого основания автодороги 13, причем, если скорость перемещения самоходного шасси превышает допустимую величину, то прекращается выдавливание грунта вьш1е роликов 3. При ; возвратно-поступательном движении несущей балки 2 происходит вращение роликов 3 за счет сцепления их ребристой поверхности с грунтом. Затягивание грунта из бункера и уплотнение основания автодороги 13 обеспечивается конической формой роликов 3. Часть 7 бункера совершает возвратно-поступательное движение вместе с несущей балкой 2; от просыпания грунта в зазоры между частями 7 и 8 бункера предохраняет гибкий кожух 10. Перемещением посредством гидроцилиндра 11 i части 8 бункера относительно части 7 бункера регулируется применительно к типу уплотняемого грунта или грунтовой смеси объем камеры уплотнения, ограниченной скользящей опалубкой 9, и проходное сечение питающего бункера, что является обязательным усповием, определякщим работоспособность и эффективность данного устройства. Автоматическое устройство для поддержания скорости самоходного шасси такой, чтобы постоянно поддерживался эффект вьщавливания грунта вьш1е роликов, не рассматривается, так как такое устройство не выходит за рамки решения обычной автоматизации процесса при известности регулируемых параметров Если автоматическое устройство на машине не установлено, то скорость, соответствукнцая эффекту выдавливания, поддерживается водите.лем самоходного шасси, который непос редственно наблюдает за обратным выдавливанием в бункере или следит за постоянством показаний прибора, соединенного с датчиком потребляемой мощности (например, амперметром, если привод перемещения роликовой балки электрический). Использование предлагаемого устро ства обеспечивает по предварительшм расчетам увеличение производитель- ности при строительстве дорожного ос нования из грунта и грунтовых смесей на 40-80% за счет непрерывного режима уплотнения, а также существеннре снижение расхода энергии на единицу объема или погонной длины основания дороги. При реализации способа можно получить коэффициент уплотнения грун та в насыпи, равный 0,95-0,98, т.е. практически без защемленного воздуха со скоростью (темпом строительства) не менее 1,0 м/мин, причем за счет непрерывного воздействия уплотнянщих роликов на грунт существенно улучшается одно родность уплотнения груйта и качество основания автодороги . Кро ме того, отпорная реакция грунта на ролики, возникающая при затягивании и уплотнений грунта роликами, направлена в сторону перемещения устрой ства, что существенно снижает потреб ное тяговое усилие самоходного шасси fi, в свою очередь, уменьшает энер гоемкость рабочего процесса.; Принципиальная конструкция устройства дои его осуществления создает предпосылки для полной автоматизации процесса образования и уплотнения дорожного основания. Формула изобретения 1.Устройство для уплотнения грунта, преимущественно при строительстве оснований автодорог, содержащее шасси с расходным бункером, закрепленные на осях к установленной перпендикулярно к прЬдольной оси шасси несущей балке уплотняющие ролики и привод ее возвратно-поступательного перемещения, отличающееся тем, что, с целью повышения производительности, снижения энергоемкости и улучшения качества оснований автодорог, оно снабжено |Скользящей опалубкой трапециевидной в поперечном сечении формы, ролики установлены вертикально под передней стенкой бун-; кера, причем последний выполнен в виду двух соединенных гибким элементом частей, передняя из которых установлена на несущей балке, а задняя закреплена к скользящей опабулке. 2.Устройство по п. I, от л и чающееся тем, что ролики выполнены в виде соединенных большими основаниями разновеликих усеченных конусов, причем конические части роликов с большей высотой обращены меньшим основанием вниз tf имеют на образующих продольные ребра. 3.Устройство по п; I, отличающееся тем, что оно снаб- , жено приводом перемещения задней части бункера, выполненньву в виде закрепленного на шасси силового цилиндра. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 166935, кл. Е 01 С 19/28, 1962. 2.Авторское свидетельство СССР № 473780, кл. Е 01 С 19/28, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования изделийиз бЕТОННыХ СМЕСЕй | 1978 |

|

SU802041A1 |

| Устройство для укладки и уплотнения дорожно-строительных материалов | 1985 |

|

SU1315546A1 |

| Опалубка для бетонирования наклонных граней гидротехнических сооружений | 1980 |

|

SU937677A1 |

| Способ непрерывного формования длинномерных бетонных изделий с пустотами и устройство для его осуществления | 1989 |

|

SU1735021A1 |

| КОМПЛЕКС ДЛЯ СТРОИТЕЛЬСТВА АВТОДОРОГИ НА СВАЯХ | 2010 |

|

RU2453650C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2047483C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТРАНСПОРТНОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2140479C1 |

| Мусороперегрузочная станция | 1981 |

|

SU962120A1 |

| НАСАДКА НА МЕХАНИЗИРОВАННЫЙ ИНСТРУМЕНТ | 2000 |

|

RU2163188C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СЫПУЧИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2175699C1 |

ВВ

13

/

Авторы

Даты

1981-10-15—Публикация

1979-07-11—Подача