(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ПЮЦЕССОМ ПОЛУЧЕНИЯ СОСИСОЧНОЙ ОБОЛОЧКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом получения сосисочной оболочки | 1980 |

|

SU941963A2 |

| Способ автоматического управления процессом получения сосисочной оболочки | 1978 |

|

SU767732A1 |

| Способ автоматического управления процессом получения гидратцеллюлозной оболочки | 1989 |

|

SU1682982A1 |

| Способ управления процессом формования оболочки | 1978 |

|

SU717162A1 |

| Способ управления процессом получения сосисочной оболочки | 1983 |

|

SU1168915A1 |

| Система управления процессом формования вискозных материалов | 1975 |

|

SU618463A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК ДЛЯ НАБИВКИ МЯСНЫМИ ПРОДУКТАМИ | 1991 |

|

RU2029473C1 |

| ЦЕЛЛЮЛОЗНАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2267273C2 |

| Способ получения вискозной нити | 1982 |

|

SU1110831A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК | 1991 |

|

RU2029803C1 |

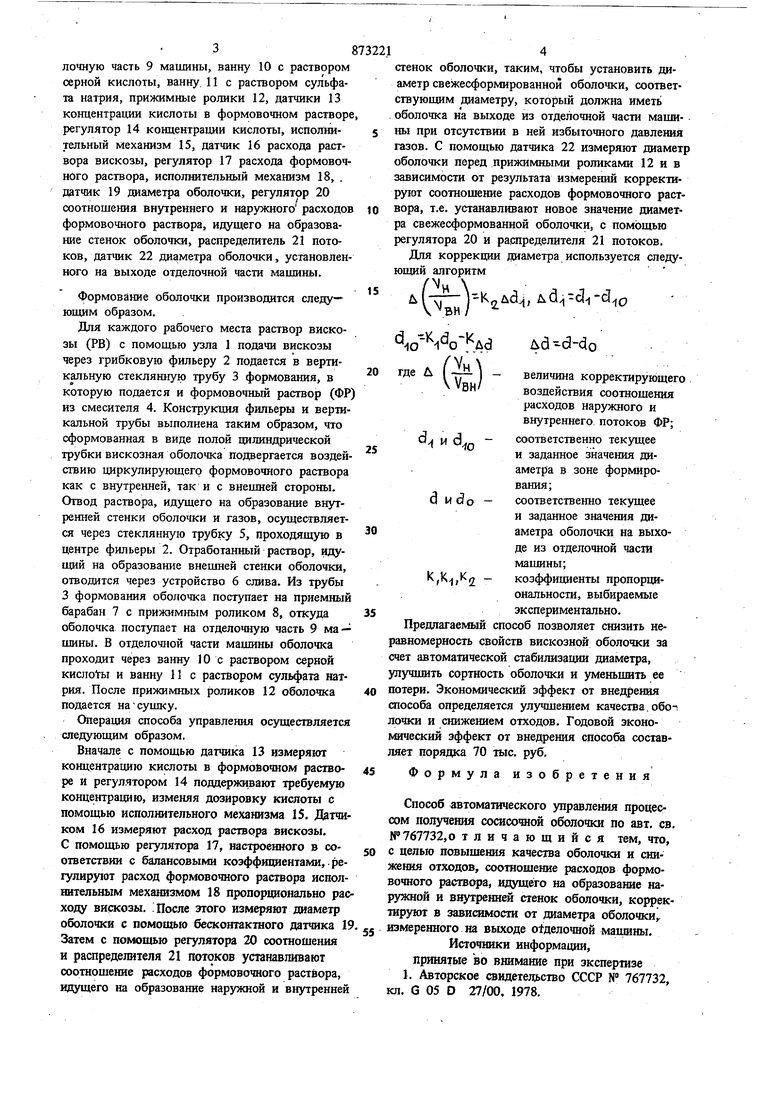

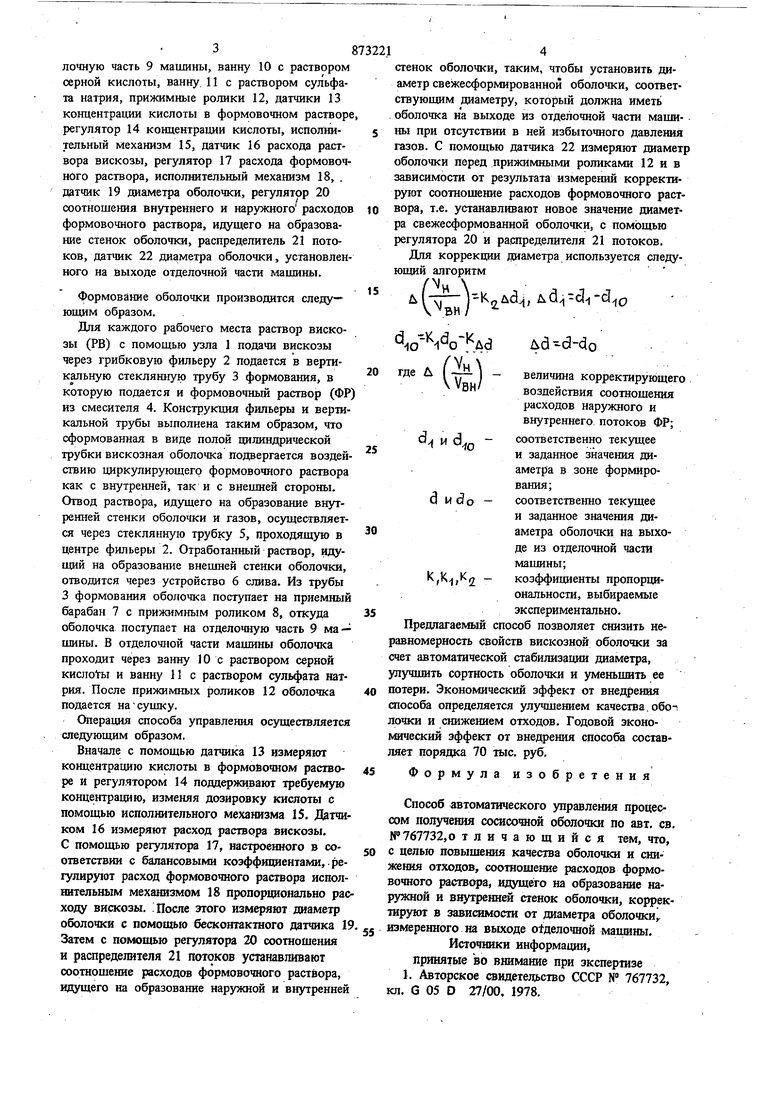

Изобретение относится к автоматизации технологических процессов, в частности, стабилизации процесса получения сосисочной ободочки. По основному авт. св. N 767732 известен шособ автоматического управления процессом получения сосисочной оболочки, предусмат ваюцщй регулирование концентрации кислоты и общего расхода формовочного раствора, а также регулирование соотношения расходов фор мовочного раствора, идущего на образоваше наружной и внутренней стенок оболочки в зависимости от ее диаметра 1. Недостатком данного способа является то, чт он обеспечивает постоянство диаметра оболочки только на стадии формования. После формойа кия оболочка попадает в отделочную часть машины. К этому времени она еще содержит в себе остатки неразложившегося ксантогената целлюлозы, продукты предыдущей реакции проходят через ванны с раствором серной кислоты и сульфата натрия. Внутриоболочки могут скапливаться газы - сероуглерод и сероводород. Под избыточным давлением газов оболо ка раздувается до диаметра большего, чем допустимый, что приводит к неисправному браку. Причем известный способ не позволяет избежать этого брака, так как он не 1федполагает ста&1лизацию диаметра оболочки на выходе из отделочной части машины. Цель изобретения - повышение качества оболочки и снижение отходов. Указанная цель достигается тем, что в способе, предусматривающем регулирование концентрации кислоты из общего расхода формовочного раствора .и соотношения расходов формовочного раствора, идущего на образование наружной и внутренней стенок оболочки, в зависимое ти от ее диаметра в зоне формования, и соотношения расходов корректируют в зависимости от диаметра оболочки, измеренного на выходе отделочной машины. На чертеже приведена блок-схема системы. Блок-схема содерхжт узел 1 подачи вискозы, грибковую фильеру 2, трубу 3 формования, смеситель 4 формовочного раствора, отводящую стеклянную трубку 5, устройство 6 слива отработанного формовочного раствора, приемный барабан 7 с прижимным роликом 8, отде38лочную часть 9 машины, ванну 10 с раствором серной кислоты, ванну. И с раствором сульфата натрия, прижимные ролики 12, датчики 13 концентрации кислоты в формовочном растворе регулятор 14 концентрации кислоты, исполнительный механизм 15, датчик 16 расхода раствора вискозы, регулятор 17 расхода формовочного раствора, исполнительный механизм 18, . датчик 19 диаметра оболочки, регулятор 20 соотношения внутреннего и наружного расходов формовочного раствора, идущего на образование стенок оболочки, распределитель 21 потоков, датчик 22 диаметра оболочки, установленного на выходе отделочной части машины. Формование оболочки производится следу- юшим образом. Для каждого рабочего места раствор вискозы (РВ) с помощью узла 1 подачи вискозы через грибковую фильеру 2 подается в вертикальную стеклянную трубу 3 формования, в которую подается и формовошьщ раствор (ФР из смесителя 4. Конструкция фильеры и вертикальной трубы выполнена таким образом, что сформованная в виде полой цилиндрической трубки вискозная оболочка подвергается воздействию циркулирующего формовочного раствора как с внутренней, так и с внешней стороны. Отвод раствора, идзоцего на образование внутренней стенки оболочки и газов, осуществляется через стеклянную трубку 5, проходящую в центре фильеры 2. Отработанный раствор, идуцщй на образова1ше внешней стенки оболочки, отводится через устройство 6 слива. Из трубы 3 формования оболочка поступает на приемный барабан 7 с прижимным роликом 8, откуда оболочка поступает на отделочную часть 9 ма - шины. В отделочной части машины оболочка проходит через ванну 10 с раствором серной кислоты и ванну 11 с раствором сульфата натрия. После прижимных роликов 12 оболочка подается насушку. Операция способа управления осуществляется следующим образом. Вначале с помощью датчика 13 измеряют концентрацию кислоты в формобоиюм растворе и регулятором 14 поддерживают требуемую концентрацию, изменяя дозировку кислоты с помощью исполнительного механизма 15. Датчи ком 16 измеряют расход раствора вискозы. С помощью регулятора 17, настроенного в соответствии с балансовыми коэффициентами, .регулируют расход формовочного раствора исполнительным механизмом 18 пропорционально рас ходу вискозы. После этого измеряют диаметр оболочки с помощью бесконтактного датчика 1 Затем с помощью регулятора 20 соотношения и распределителя 21 потоков устанавливают соотношение расходов формовочного раствора, идущего на образование наружной и внутренней стенок оболочки, таким, чтобы установить диаметр свежесформированно оболочки, соответствующим диаметру, который должна иметь оболочка на выходе из отделочной части машины при отсутствии в ней избыточного давления газов. С помощью датчика 22 измеряют диаметр оболочки перед прижимными роликами 12 и в зависимости от результата измерений корректируют соотношение расходов формовочного раствора, т.е. устанавливают новое значение диаметра свежесформованиой оболочки, с помощью регулятора 20 и распределителя 21 потоков. Для коррекции диаметра используется следующий алгоритм , ,о-- о-Кда ли -d-do ( величина корректирующего воздействия соотношения расходов наружного и внутреннего потоков ФР; соответственно текущее и заданное значения диаметра в зоне формирования; (3 И(3о соответственно текущее и заданное значения диаметра оболочки на выходе из отделочной части машины; К,К,К2 коэффициенты пропорциональности, выбираемые экспериментально. Предлагаемый способ позволяет снизить неравномерность свойств вискозной оболочки за счет автоматической стабилизации диаметра, улучшить сортность оболочки и уменьшить ее потери. Экономический зффект от внедрения способа определяется улучшением качества. обот лочки и снижением отходов. Годовой экономический эффект от внедрения способа составляет порядка 70 тыс. руб. Формула изобретения Способ автоматического управления процессом получения сосисочной оболочки по авт. св. iP 767732,0 тличающийся тем, что, с целью повышения качества оболочки и снижения отходов, соотношение расходов формовочного раствора, идущего на образование наружной и внутренней стенок оболочки, корректируют в зависимости от диаметра оболочки, измеренного на выходе о1делочной мащины. Источники информации, принятые во внимагае при экспертизе 1. Авторское свидетедьство СССР № 767732, кл. G 05 D 27/00. 1978.

Авторы

Даты

1981-10-15—Публикация

1979-12-25—Подача