(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФОРМОВАНИЯ

ОБОЛОЧКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом получения сосисочной оболочки | 1978 |

|

SU767732A1 |

| Способ автоматического управления процессом получения сосисочной оболочки | 1979 |

|

SU873221A2 |

| Способ автоматического управления процессом получения сосисочной оболочки | 1980 |

|

SU941963A2 |

| Система управления процессом формования вискозных материалов | 1975 |

|

SU618463A1 |

| Способ автоматического управления процессом получения гидратцеллюлозной оболочки | 1989 |

|

SU1682982A1 |

| Способ управления процессом получения химических волокон и пленок | 1976 |

|

SU791797A1 |

| Способ управления процессом формования химических волокон и пленок | 1976 |

|

SU610080A1 |

| Способ автоматического регулирования процесса получения визкозного волокна | 1974 |

|

SU604882A1 |

| Устройство оптимизации процесса формования вискозных волокон | 1973 |

|

SU608806A1 |

| Способ управления процессом получения сосисочной оболочки | 1983 |

|

SU1168915A1 |

1

Изобретение относится к области автоматизации процессов химических производств, в частности вискозных материалов, и предназначено для стабилизации условий формования вискозной оболочки.

Известен способ управления процессом формования путем измерения концентрации формовочного раствора и регулирования состава и общего расхода формовочного раствора в зависимости от измеренного значения концентрации 1.,

Недостатком известного способа является то, что время регулирования перепада концентрации раствора на агрегате составляет в среднем порядка 0,2-0,5 ч. Это приводит к тому, что при возникновении нарушений на отдельных агрегатах в связи с запаздыванием в технологическом объекте наблюдается ухудшение физико-механических свойств оболочки и переливы растворов. Это ведет к низкой точности управления.

Цель изобретения - повышение точности управления.

Это достигается тем, что измеряют линейные скорости внутреннего и внешнего по

отношению к оболочке парциальных потоков раствора и скорость формования и поддерживают скорости внутреннего и внешнего парциальных потоков равными скорости формования оболочки изменением парциальных расходов потоков раствора, а регулирование общего расхода формовочного раствора осуществляют дополнительно в зависимости от скорости формования.

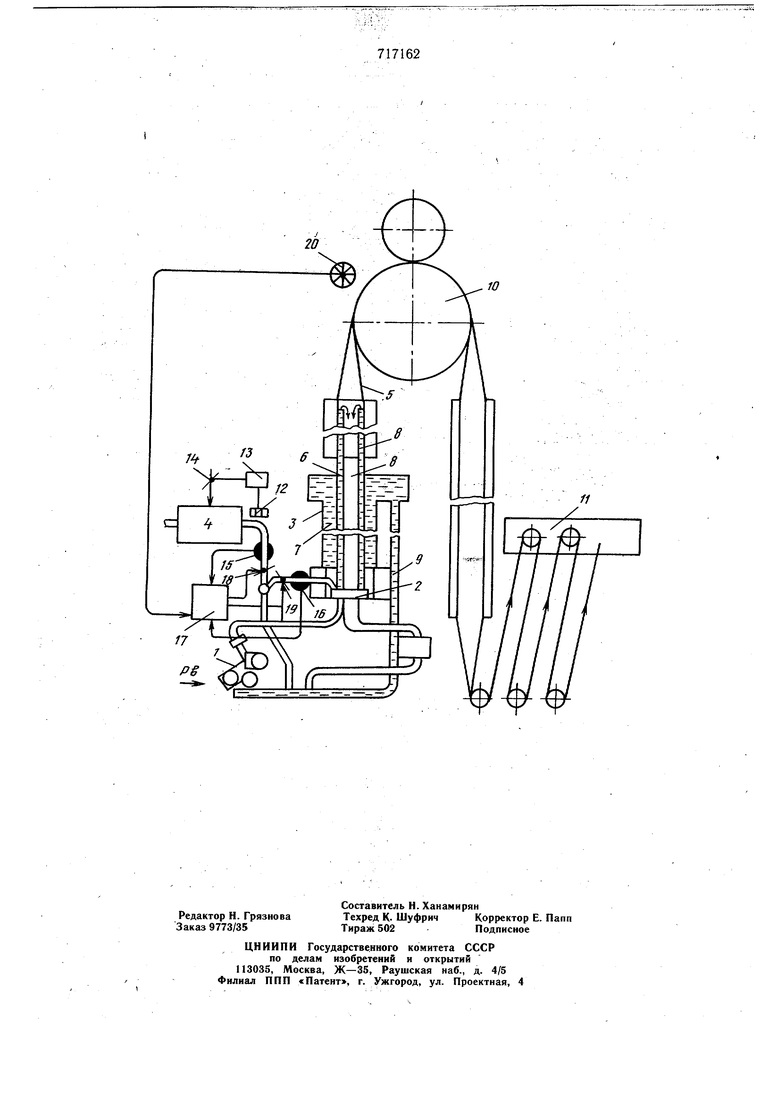

Предложенный способ реализуется системой, блок-схема которой приведена на

чертеже. Блок-схема включает.узел 1 подачи раствора вискозы (РВ), грибковую фильеру 2, трубу формования 3, смеситель 4 формовочного раствора (ФР), вискозную оболочку 5, внутренний ФР 6, внешний ФР 7, отводящую стеклянную трубку 8, устройство слива 9 отработанного ФР, приемочный барабан 10 с прижимными роликом, отделочную часть литьевой машины 11, датчик 12 концентрации кислоты в ФР, регулятор 13 концентрации серной кислоты, испольнительный

механизм 14, датчики 15, 16 линейных скоростей раствора, регулятор 17 .соотношения, регулирующие вентили 18, 19, датчик 20 скорости формования.

Оболочка формируется следующим обраом.

Индивидуально для каждого рабочего места раствор вискозы (РВ) с помощью зла подачи вискозы 1 через грибковую фильеру 2 подается в вертикальную стекянную трубу формования 3, в которую из смесителя 4 также подается и формовочнБш аствор (ФР). Конструкция фильеры и вертикальной трубы выполнены таким образом, что сформованная в виде полой цилиндрической трубки вискозная оболочка 5 подвергается воздействию цирку/1ирующего формовочного раствора как с внутренней 6, так и с внещней стороны 7. Отвод внутреннего ФР и газов осуществляется через стеклянную трубку 8, проходящую в центре фильеры 2. Внещний отработанный ФР отводится через устройство слива 9. Из трубы формования 3 оболочка поступает на приемный барабан с прижимным роликом, отжимающий с оболочки избыток ФР. С приемного барабана оболочка поступает на отделочную часть машиныи П.

Управление процессом формования осуществляют следующим образом.

Измеряют концентрацию серной кислоты в формовочном растворе с помощью датчика 12. Сравнивают фактическое значение концентрации с заданным и формируют управляющий сигнал на измененные дозировки кислоты с помощью регулятора 13. Выходным сигналом регулятора 13 управляют исполнительным механизмом 14, изменяющим дозировку кислоты.

Линейные скорости формовЬчйьгх растворов изменяются, например, с помощью датчиков (индукционных расходомеров или ротаметров) 15 и 16 соответственно для внешних и внутренних поверхностей оболочки.

Сигнал с &ТИХ датчиков поступает на. регулйтор соотнощения 17. Линейную скорость формЬвания измеряют с помощью датчика 20, сигнал которого поступает на задание регулятору соотнощения 17, который в свою очередь формирует управляю717162

щий сигнал на изменение потоков ФР с помощью регулирующих органов 18, 19.

В соответствии со сказанным с помощью регулирующих вентилей устанавливают также скорости потоков растворов, чтобы они соответствовали скорости формования.

В целях упрощения реализации способа расходомерами может быть оборудовано лишь опытное прядильное место, на котором отрабатывают оптимальный режим. В этом случае на рабочих прядильных местах оптимальное соотнощение расходов устанавливают с спомощью дозирующих шайб.

Предложенный способ может быть реализован с помощью серийных элементов и средств автоматики.

Применение способа позволит снизить неравномерность свойств вискозной оболочки за счет создания более стабильных условий ее формования и уменьщить расход формовочного ра:створа и потери целевого продукта.

Формула изобретения

Способ управления процессом формования оболочки путем измерения концентрации формовочного раствора и регулирования состава и общего расхода формовочного раствора в зависимости от измеренного значения концентрации, отличающийся тем, что, с целью повышения точности управления, измеряют линейные скорости внутреннего и внещнего по отнощению к оболочке парциальных потоков раствора и скорость формования и поддерживают скорости внутреннего и внешнего парциальных потоков равными скорости формования оболочки изменением парциальных расходов потоков

раствора, а регулирование общего расхода формовочного раствора осуществляют дополнительно в зависимости от скорости формования.

Источники информации,

принятые во внимание при, экспертизе

Авторы

Даты

1980-02-25—Публикация

1978-03-31—Подача