Изобретение относится к автоматизации технологических процессов и может быть использовано при производстве вискозных оболочек рукавного типа.

Цель изобретения - повышение качества оболочки.

Способ автоматического управления процессом получения гидратцеллюлозной оболочки, предусматривающий регулирование диаметра оболочки изменением статического давления осадительной ванны, идущей на образование наружной и внутренней стенок оболочки, при этом статическое давление изменяют воздействием электрического тока на одну из частей осадительной ванны, отмеряют диаметр оболочки и определяют величину электрического тока по кривым зависимости изменения диаметра оболочки от силы токя при постоянной разнице уровней осадительной ванны, воздействующей на оболочку с наружной и внутренней стороны.

При этом диаметр контролируют на сплющенном участке оболочки, а изменение статического давления осадительной ванны корректируют в зависимости от величины силы электрического тока

Для управления процессом получения гидратцеллюлозных оболочек можно использовать как постоянный, так и перемено

00

ю ю

00

го

ный электрический ток напряжением до 12 V, соблюдая технику безопасности. Так как электрический ток не проходит через оболочку, а только через одну из частей осади- тельной ванны, то никаких изменений в процессе регенерации и свойствах оболочки не происходит.

Воздействие электрического тока силой до 3 А на осадительную ванну стандартного состава при плотности тока 0,005 А/см2 и температуре 40-50°С вызывает изменение диаметра оболочки на 10 мм, что для колбасной оболочки с диаметром 80-100 мм составляет 12,5 - 10% и вполне достаточно для устранения возникающих в процессе формования отклонений диаметра.

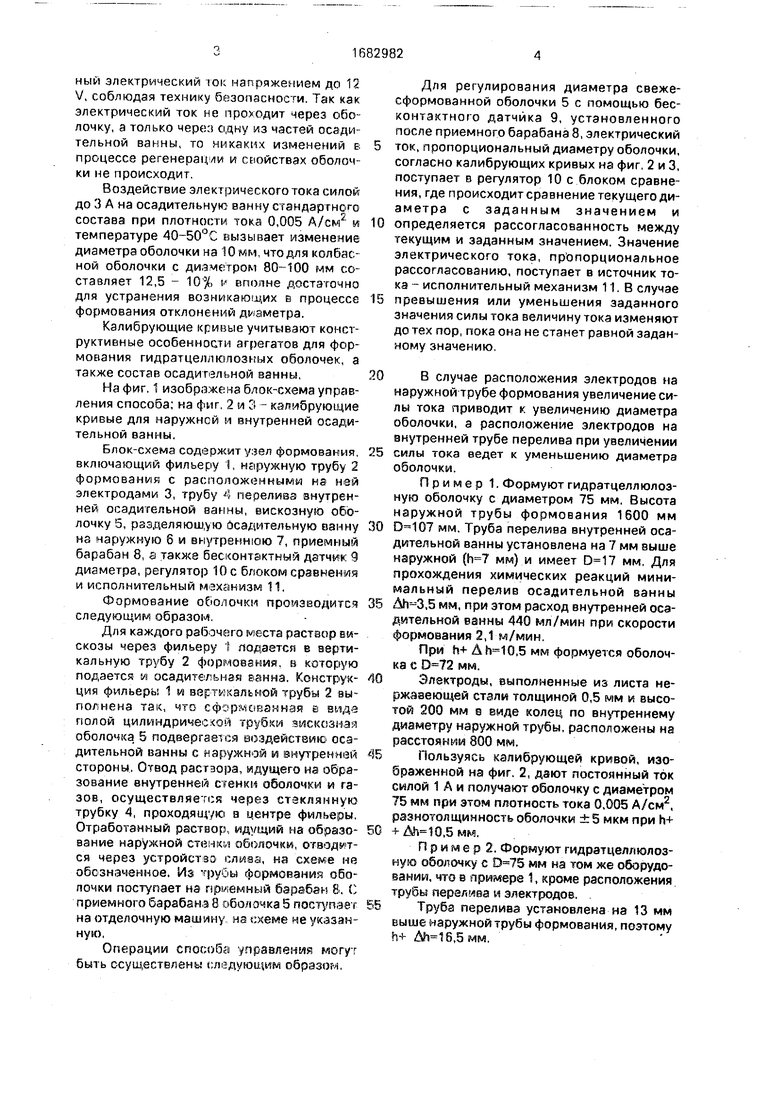

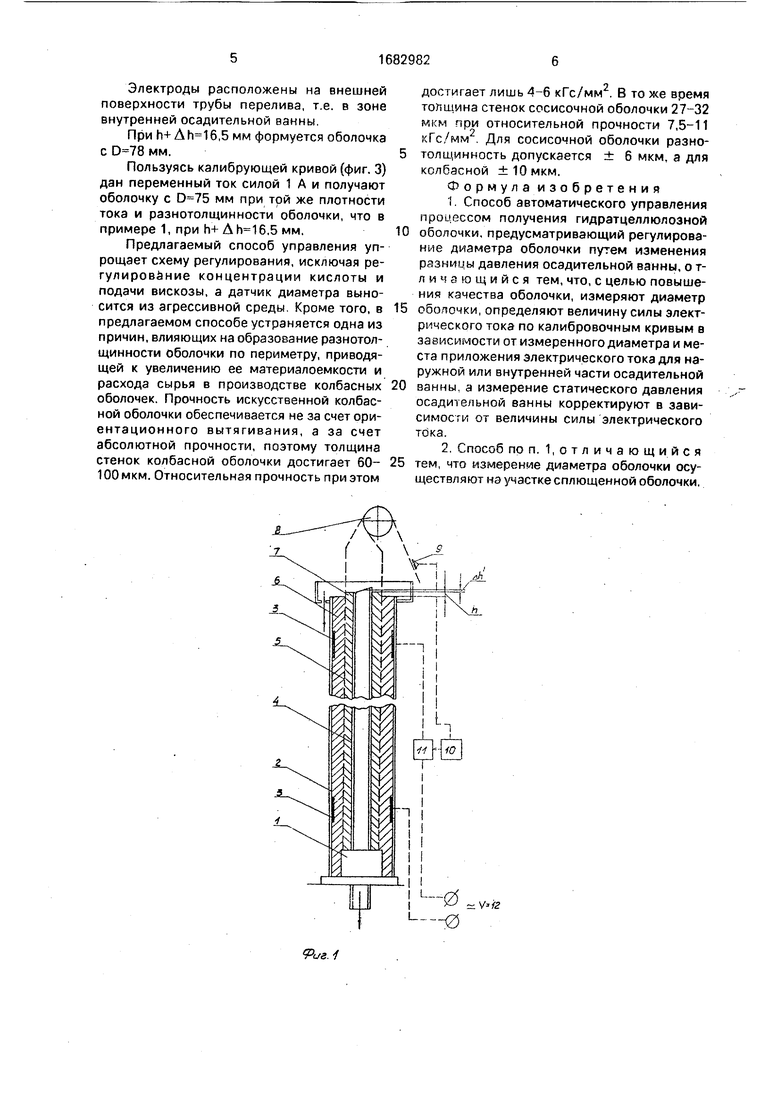

Калибрующие кривые учитывают конструктивные особенности агрегатов для формования гидратцеллюлозных оболочек, а также состав осадительной ванны,

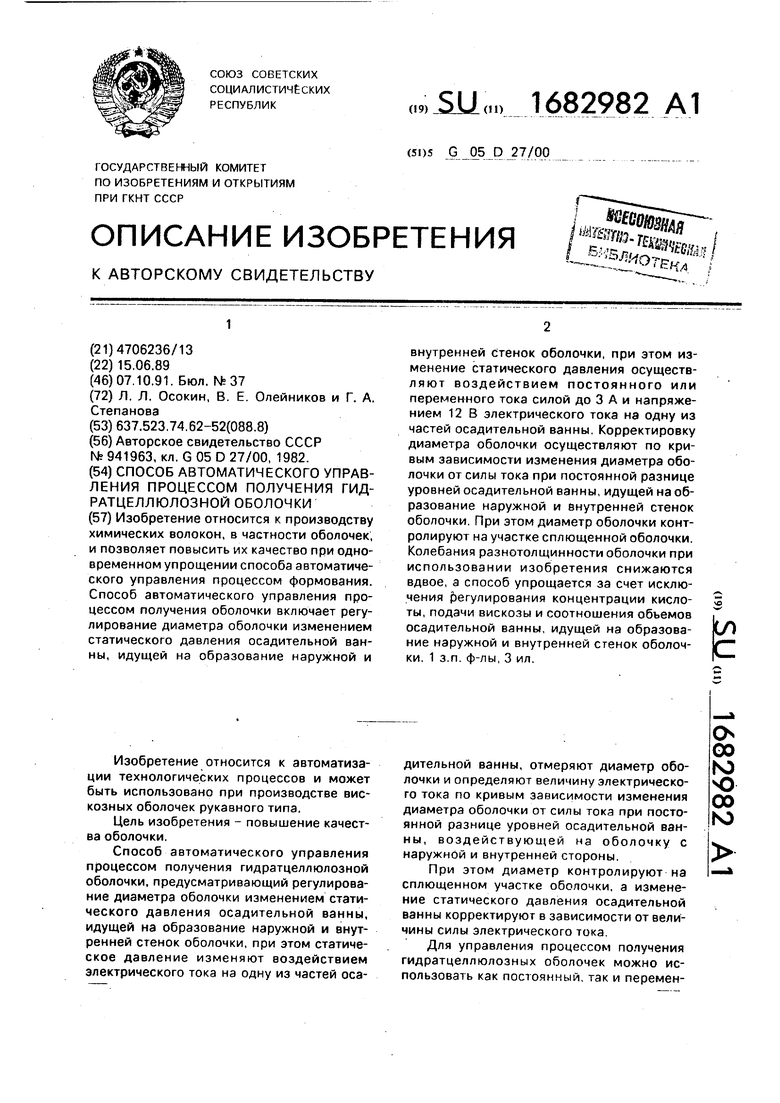

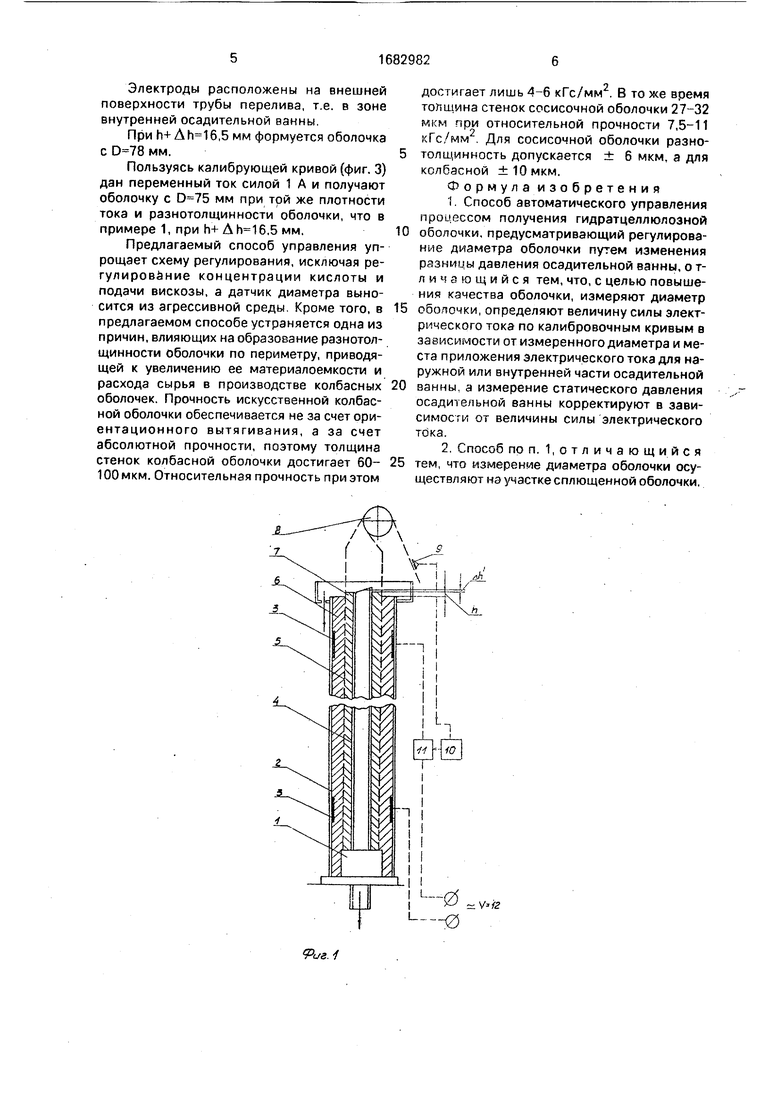

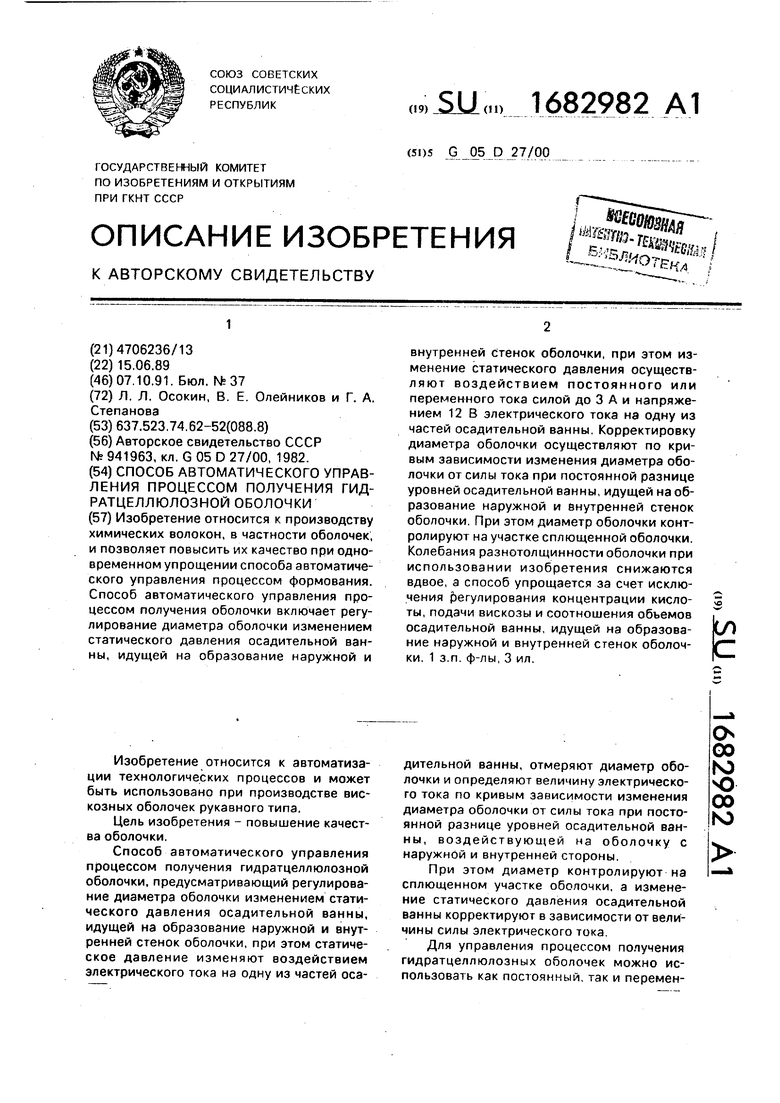

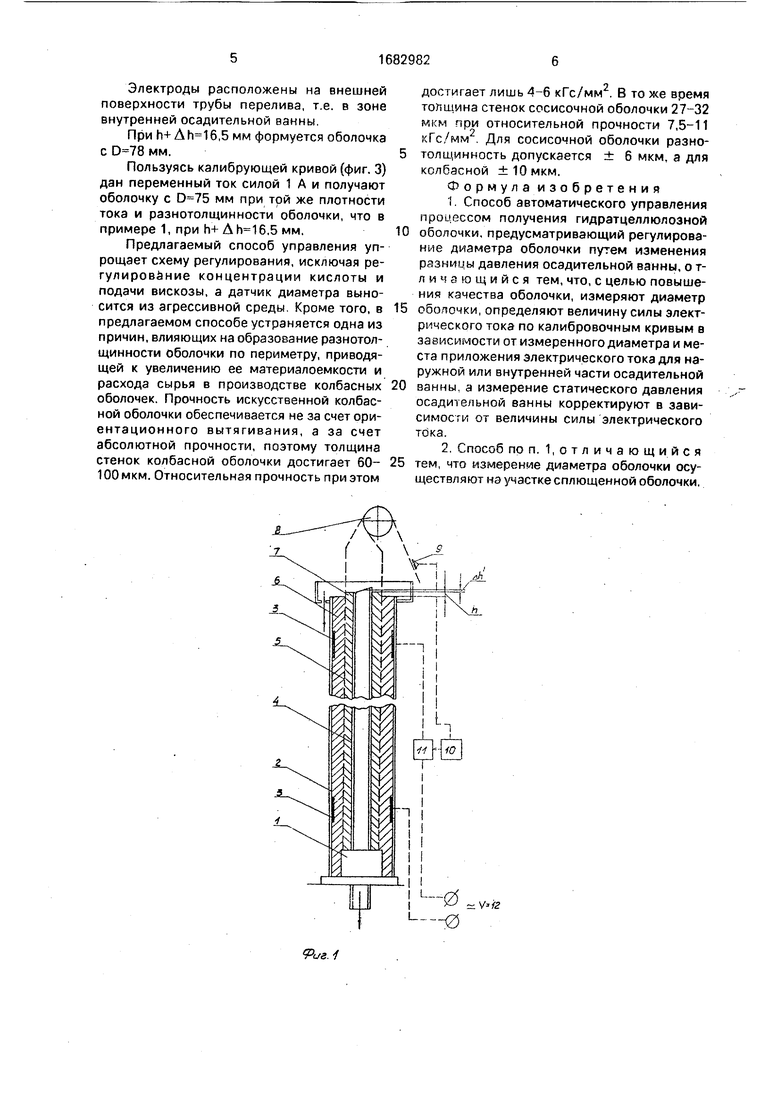

На фиг. 1 изображена блок-схема управления способа; на фиг. 2 и 3 - калибрующие кривые для наружной и внутренней осадительной ванны.

Блок-схема содержит узел формования, включающий фильеру 1. наружную трубу 2 формования с расположенными на ней электродами 3, трубу 4 перелива внутренней осадительной ванны, вискозную оболочку 5, разделяющую йсадительную ванну на наружную 6 и внутреннюю 7, приемный барабан 8, а также бесконтактный датчик 9 диаметра, регулятор 10с блоком сравнения и исполнительный механизм 11.

Формование оболочки производится следующим образом.

Для каждого рабочего места раствор вискозы через фильеру 1 подается в вертикальную трубу 2 формования, в которую подается и осадительная ванна. Конструкция фильеры 1 и вертикальной трубы 2 выполнена так, что сформованная в виде полой цилиндрической трубки вискозная оболочка 5 подвергается воздействию осадительной ванны с наружной и внутренней стороны. Отвод раствора, идущего на образование внутренней стенки оболочки и газов, осуществляется через стеклянную трубку 4, проходящую в центре фильеры. Отработанный раствор, идущий на образование наружной стенки оболочки, отводится через устройство слива, на схеме не обозначенное. Из трубы формования оболочки поступает на приемный барабан 8. С приемного барабана 8 оболочка 5 поступает на отделочную машину, на схеме не указанную.

Операции способа управления могут быть осуществлены следующим образом.

Для регулирования диаметра свежесформованной оболочки 5 с помощью бесконтактного датчика 9, установленного после приемного барабана 8, электрический

ток, пропорциональный диаметру оболочки, согласно калибрующих кривых на фиг. 2 и 3, поступает в регулятор 10 с блоком сравнения, где происходит сравнение текущего ди- аметра с заданным значением и

определяется рассогласованность между текущим и заданным значением. Значение электрического тока, пропорциональное рассогласованию, поступает в источник тока - исполнительный механизм 11. В случае

превышения или уменьшения заданного значения силы тока величину тока изменяют до тех пор, пока она не станет равной заданному значению.

В случае расположения электродов на

наружной трубе формования увеличение силы тока приводит Y. увеличению диаметра оболочки, а расположение электродов на внутренней трубе перелива при увеличении

силы тока ведет к уменьшению диаметра оболочки.

Пример 1. Формуют гидратцеллюлоэ- ную оболочку с диаметром 75 мм, Высота наружной трубы формования 1600 мм

мм. Труба перелива внутренней осадительной ванны установлена на 7 мм выше наружной ( мм) и имеет мм. Для прохождения химических реакций минимальный перелив осадительной ванны

,5 мм, при этом расход внутренней осадительной ванны 440 мл/мин при скорости формования 2,1 м/мин.

При h-t-A ,5 мм формуется оболочка с мм.

Электроды, выполненные из листа нержавеющей стали толщиной 0,5 мм и высотой 200 мм в виде колец по внутреннему диаметру наружной трубы, расположены на расстоянии 800 мм.

5 Пользуясь калибрующей кривой, изображенной на фиг. 2, дают постоянный ток силой 1 А и получают оболочку с диаметром 75 мм при этом плотность тока 0,005 А/см2, разнотолщинность оболочки ±5 мкм при h+

0 + ,5мм.

Пример 2. Формуют гидратцеллюлоз- ную оболочку с мм на том же оборудовании, что в примере 1, кроме расположения трубы перелива и электродов.

5 Труба перелива установлена на 13 мм выше наружной трубы формования, поэтому h+ ,5 мм.

Электроды расположены на внешней поверхности трубы перелива, те в ЗОНР внутренней осадительной ванны

При h+ .5 мм формуется оболочка с мм.

Пользуясь калибрующей кривой (фиг 3) дан переменный ток силой 1 А и получают оболочку с мм при той же плотности тока и разнотолщинности оболочки что в примере 1, при h+Д ,5 мм.

Предлагаемый способ управления уп рощает схему регулирования, исключая ре гулирование концентрации кислоты и подачи вискозы, а датчик диаметра выно сится из агрессивной среды Кроме того, в предлагаемом способе устраняется одна из причин, влияющих на образование разнотол щинности оболочки по периметру, приводя щей к увеличению ее материалоемкости и расхода сырья в производстве колбасиих оболочек. Прочность искусственной кологс ной оболочки обеспечивается не за счет сри- ентационного вытягивания, а за счет абсолютной прочности, поэтому толщина стенок колбасной оболочки достигает 60- 100 мкм. Относительная прочность при этом

п

достигает лишь 4 6 кГс/мм В то же время толшина стенок сосисочной оболочки 27 -32 шм при относительной прочности 7,5-11 кГс/мм Для сосисочной оболочки разно- толщинность допускается ± 6 мкм. а для колбасной ± 10 мкм.

Формула изобретения 1 Способ автоматического управления провесом получения гидратцеллюлозной оболочки, предусматривающий регулирование диаметра оболочки путем изменения рязнииы давления осадительной ванны, о т- личающийся тем, что, с целью повышения качества оболочки, измеряют диаметр оболочки, определяют величину силы электрического тока по калибровочным кривым в зависимости от измеренного диаметра и места приложения электрического тока для наружной или внутренней части осадительной ванны, а измерение статического давления осадительной ванны корректируют в зависимости от величины силы электрического тока

2 Способ поп 1.отличающийся тем что измерение диаметра оболочки осуществляют на участке сплющенной оболочки.

ю

мл

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК | 1991 |

|

RU2029803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК ДЛЯ НАБИВКИ МЯСНЫМИ ПРОДУКТАМИ | 1991 |

|

RU2029473C1 |

| Устройство для формирования целлюлозных трубчатых оболочек | 1987 |

|

SU1496744A1 |

| Устройство для формования армированных гидратцеллюлозных оболочек | 1989 |

|

SU1734629A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВИСКОЗНОЙ ЦЕЛЬНОТЯНУТОЙ ОБОЛОЧКИ ДЛЯ КОЛБАСНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1640839A1 |

| Устройство для прядения искусственной оболочки | 1989 |

|

SU1705427A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРОВАННОЙ ЦЕЛЛЮЛОЗНОЙ ТРУБЧАТОЙ ОБОЛОЧКИ И ОБОЛОЧКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1994 |

|

RU2125804C1 |

| СПОСОБ ФОРМОВАНИЯ ГИДРАТЦЕЛЛЮЛОЗНОЙ ПЛЕНКИ | 1983 |

|

SU1246503A1 |

| Способ получения устойчивой к плесени целлюлозной пищевой оболочки | 1989 |

|

SU1719239A1 |

| Устройство для прядения искусственной оболочки | 1989 |

|

SU1686046A1 |

Изобретение относится к производству химических волокон, в частности оболочек, и позволяет повысить их качество при одновременном упрощении способа автоматического управления процессом формования. Способ автоматического управления процессом получения оболочки включает регулирование диаметра оболочки изменением статического давления осадительной ванны, идущей на образование наружной и внутренней стенок оболочки, при этом изменение статического давления осуществляют воздействием постоянного или переменного тока силой до 3 А и напряжением 12 В электрического тока на одну из частей осадительной ванны Корректировку диаметра оболочки осуществляют по кривым зависимости изменения диаметра оболочки от силы тока при постоянной разнице уровней осадительной ванны, идущей на образование наружной и внутренней стенок оболочки. При этом диаметр оболочки контролируют на участке сплющенной оболочки. Колебания разнотолщинности оболочки при использовании изобретения снижаются вдвое, а способ упрощается за счет исключения регулирования концентрации кислоты, подачи вискозы и соотношения объемов осадительной ванны, идущей на образование наружной и внутренней стенок оболочки. 1 з.п. ф-лы, 3 ил. СП с

Фие. 2

Зайису ость иН енения диаметра / O&WOVKU от си наружной ocabumejbMOu Воинь

91/г 5

Забисимость Ьисметра о--п сулы гпока для Внутренней ссо&ите..1 ьнси ооннь.

| Способ автоматического управления процессом получения сосисочной оболочки | 1980 |

|

SU941963A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-15—Подача