(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СОСИСОЧНОЙ ОБОЛОЧКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом получения сосисочной оболочки | 1979 |

|

SU873221A2 |

| Способ автоматического управления процессом получения сосисочной оболочки | 1980 |

|

SU941963A2 |

| Способ управления процессом формования оболочки | 1978 |

|

SU717162A1 |

| Способ автоматического управления процессом получения гидратцеллюлозной оболочки | 1989 |

|

SU1682982A1 |

| Способ управления процессом получения сосисочной оболочки | 1983 |

|

SU1168915A1 |

| Система управления процессом формования вискозных материалов | 1975 |

|

SU618463A1 |

| Способ управления процессом получения химических волокон и пленок | 1976 |

|

SU791797A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК ДЛЯ НАБИВКИ МЯСНЫМИ ПРОДУКТАМИ | 1991 |

|

RU2029473C1 |

| Способ управления процессом получения пластмассовых оболочек | 1979 |

|

SU785385A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРИРОВАННОЙ ЦЕЛЛЮЛОЗНОЙ ТРУБЧАТОЙ ОБОЛОЧКИ И ОБОЛОЧКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1994 |

|

RU2125804C1 |

1

Изобретение относится к области автоматизации технологических процессов, в частности стабилизации процесса получения сосисочной оболочки.

Известен способ управления процессом получения пленок и оболочек путем согласования нагрузок литьевых машин и регенерационных установок, путем стабилизации состава формовочного раствора и регулирования его расхода на агрегат в зависимости от концентрации раствора на выходе из агрегата 1.

Недостатком способа является то, что время регулирования перепада концентрации раствора на агрегате составляет в среднем порядка 0,2 - 0,5 ч. Это приводит к тому, что при возникновении нарушений на отдельнь1Х агрегатах ввиду запаздывания в технологическом объекте наблюдается снижение качества оболочки и переливы раствора через край устройства слива.

Другим недостатком является непостоянство диаметра формуемой оболочки.

Известен также способ автоматического управления процессом получения оболочки, предусматривающий регулирование концентрации кислоты и обшего расхода формовочного раствора 2.

Недостатком этого устройства является также то, что он не обеспечивает постоянства диаметра оболочки.

5 Цель изобретения - повышение качества оболочки и снижение отходов.

Эта цель достигается тем, что регулируют соотношение расходов формовочного раствора, идушего на образование наружной и внутренней стенок оболочки в зависимости 10 от ее диаметра.

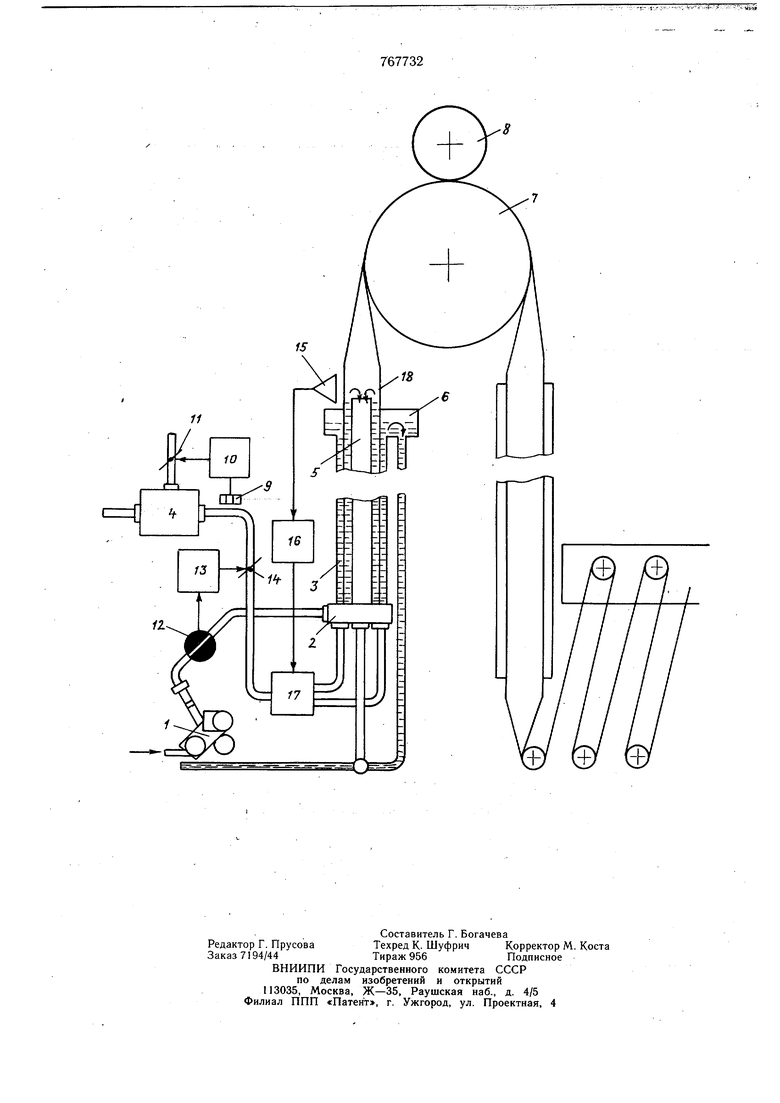

На чертеже изображена блок-схема системы, реализуемой предлагаемый способ.

Система содержит узел 1 подачи вискозы, грибковую фильеру 2, трубку 3 формования, смеситель 4 формовочного раствора, отво15дящую стеклянйую трубку 5, устройство 6 слива отработанного формовочного раствора, приемный барабан 7 с прижимным роликом 8, датчик 9 концентрации кислоты в формовочном растворе, регулятор 10 концентрации кислоты, исполнительный механизм 11, датчик 12 расхода раствора вискозы, регулятор 13 расхода формовочного раствора, исполнительный механизм 14, датчик 15 диаметра оболочки, регулятор 16 соотношеTWHlHyTpeHfiefo Инаружного расходов формовочного раствора, распределитель потоков и исполнительный механизм 17.

Формование оболочки производится следующим образом.

Для каждого рабочего места раствор j вискозы (РВ) с помощью узла 1 подачи вискозы через грибковую фильеру 2 подается в вертикальную стеклянную трубку 3 формования, в которую подается и формовочный раствор (ФР) из смесителя 4. Фильера и вертикальная трубка выполнены таким ю образом, что сформованная в виде полой цилиндрической трубки вискозная оболочка 18 подвергается воздействию циркулирующего формовочного раствора как с внут ренней, так и с внешней стороны. Отвод

15 раствора, идущего на образование внутренней стенки оболочки, и газов осуществляется через стеклянную трубку 5, проходящую в центре фильеры 2. Отработанный раствор, идущий на образование внещней стенки оболочки, отводится через устройство 6 jo слива. Из трубки 3 формования оболочка поступает на приейный барабан 7 с прижимным роликом 8. С барабана оболочка поступает на отделочную,часть, машины.

Операции способа управления осуществ.ляются следующим образом. . .

В начале с помощью датчика 9 измеряют .концентрацию кислоты в формовочном раст-. воре и регулятором 10 поддерживают требуемую концентрацию, изменяя дозировку кислоты с помощью исполнительного меха- зо нйзма 14. Датчиком 12 измеряют расход раствора вискозы. С помощью регулятора 13, настроенного в соответствии с балансовыми коэффициентами, регулируют расход формовочного раствора исполнительньш механизмом 17 пропорционально расходу виско- зы. После этого измеряют диаметр оболочки с помощью бесконтактного датчика 15. Затем с помбщью регулятора 16 соотнощения и распределителя потоков устанавливаiOT соотнрщение расходов формовочного о раствора, идущего на образование наружной и внутренней стенок оболочки таким, чтобы обеспечить заданный диаметр оболочки.

Для коррекции диаметра используется следующий алгоритм:

,У)

Л()./С,Дс/;

J VBH

. ЪД ЛОт

де Д() - величина корректирующего воз действия соотношения расходов наружного и внутреннего потоков ФР;

/С| -коэффициент пропорциональности, выбираемый экспериментально;

d и cLo - соответственно текущее и заданное значения диаметра в зоне формования.

Предлагаемый способ реализуется с помощью серийных элементов и средств автоматики. Применение способа позволяет:сниить неравномерность свойств вискозйой болочки за счет создания более стабильных условий ее получения; уменьшить расход раствора и потери оболочки.

Экономический эффект от внедрения способа определяется улучшением качества оболочки и снижением отходов. Для производства сосисочной оболочки, по данным нашего объединения, годовой экономический эффект от внедрения способа составит порядка 50 тыс. руб.

Формула изобретения

Способ автоматического управления процессом получения сосисочной оболочки, предусматривающий регулирование концентрации кислоты и общего расхода формовочного раствора, отличающийся тем, что, с целью повышения качества оболочки и снижения отходов, регулируют соотношение расходов формовочного раствора, идущего на образование наружной и внутренней стенок оболочки в зависимости от ее диаметра. Источники информации,

принятые во внимание при экспертизе

№ 530317, кл. G 05 D 11/02, 1975 (прототип).

Авторы

Даты

1980-09-30—Публикация

1978-10-25—Подача