Изобретение относится к автома тизации технологических процессов и может быть использовано при производстве вискозных оболочек рукавного типа.

По основному авт. св. 873221 известен способ автоматического управления процессом получения сосисочной оболочки, предусматривающий регулирование концентрации кислоты и общего расхода формовочного раствора, регулирование соотношений расходов формовочного раствора, идущего на образование наружной и внутренней стенок оболочки в зависимости от ее диаметра с коррекцией от диаметра оболочки, измеренного на выходе отделочной машины 1.

Недостатком данного способа является то, что после отделочной машшны оболочка nojaBepraeTCH поперечной вытяжке путем периодической подачи внутрь нее газа, а от величины поперечной вытяжки зависят физико-механические свойства готовой оболочки. Коэффициент поперечной вытяжки при этом должен поддерживаться все время постоянным и необеспечение этого условия ведет к понижению сортности продукции и браку.

Цель изобретения - улучшение качества оболочки.

Эта цель достигается тем, что согласно способу автоматического управления процессом получения сосисочной оболочки, предусматривающей регулирование соотношения наружного и внутреннего расходов формовочного раствора, идущего на образование наруж10ной и внутренней стенок оболочки в зависимости от диаметра оболочки, измеренного на входе и выходе отделочной машины, отличительной особенностью является то, что соотношение

15 расходов формовочного раствора, идущего на образование наружной и внутренней стенок оболочки, корректируют в зависимости от диаметра оболочки вытянутой в поперечном направле20нии.

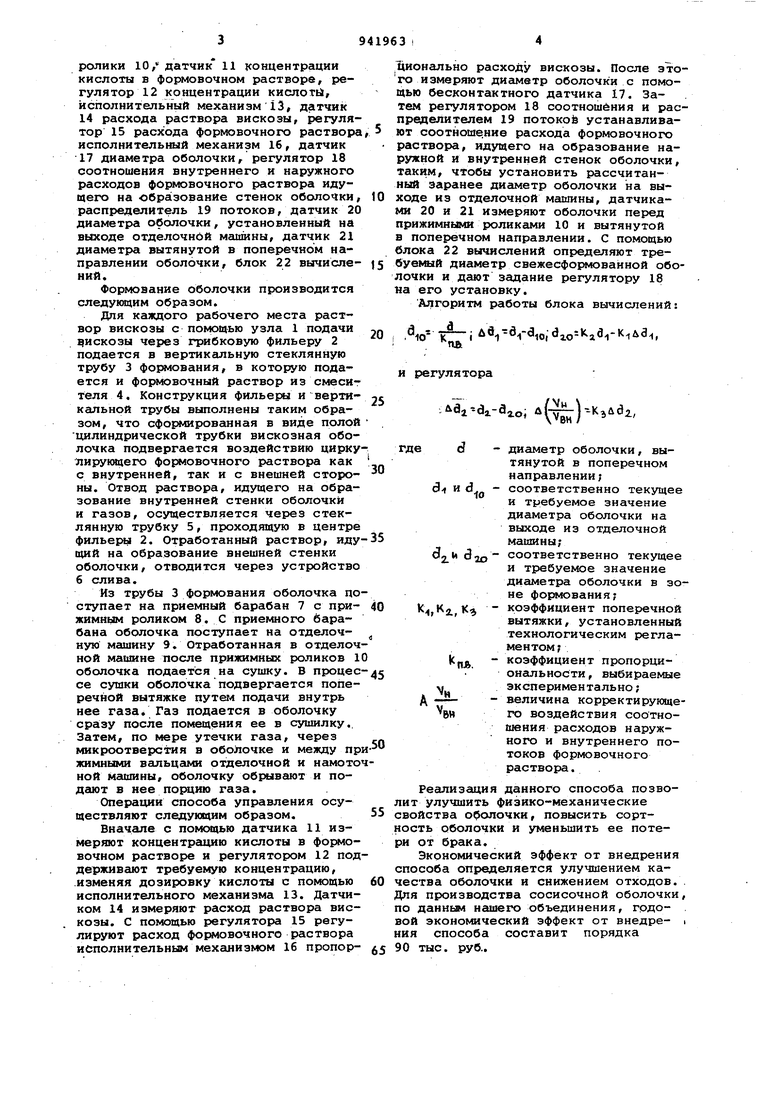

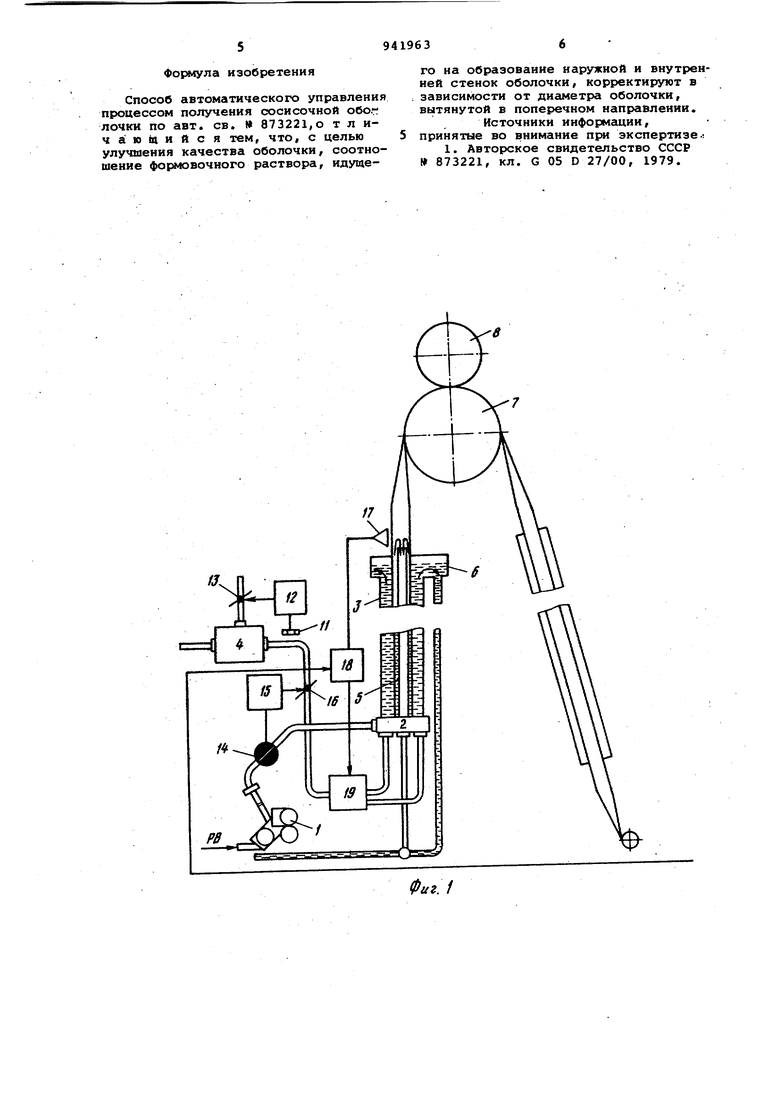

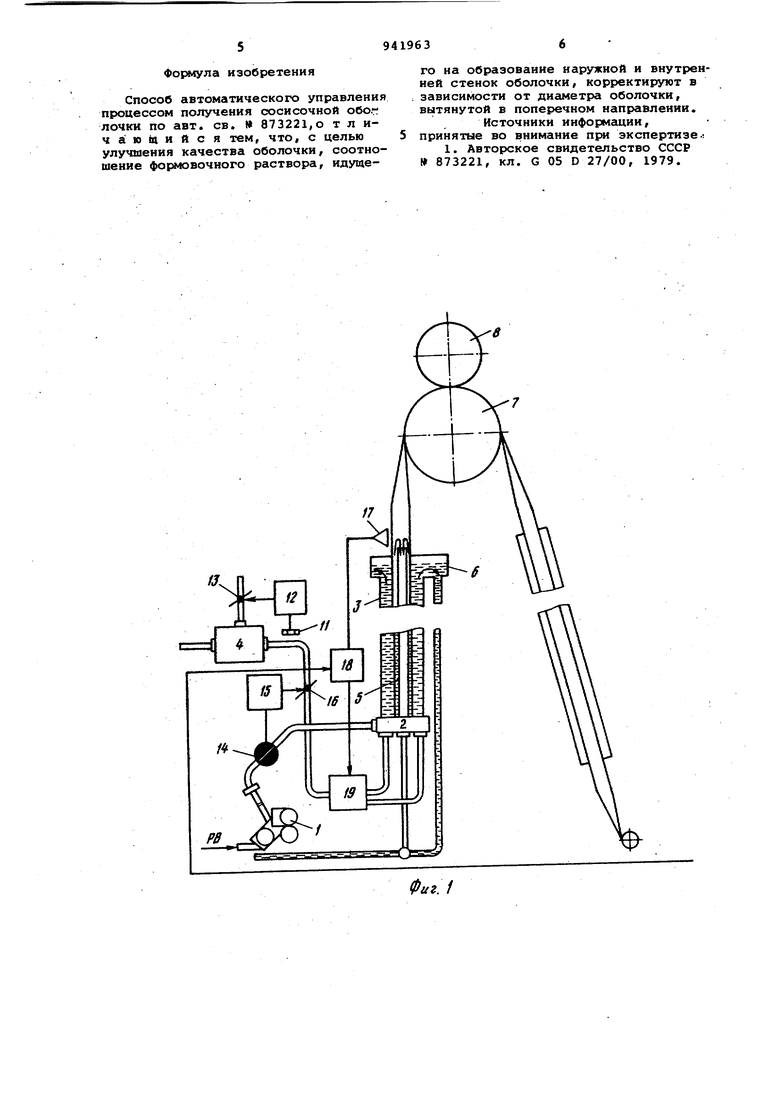

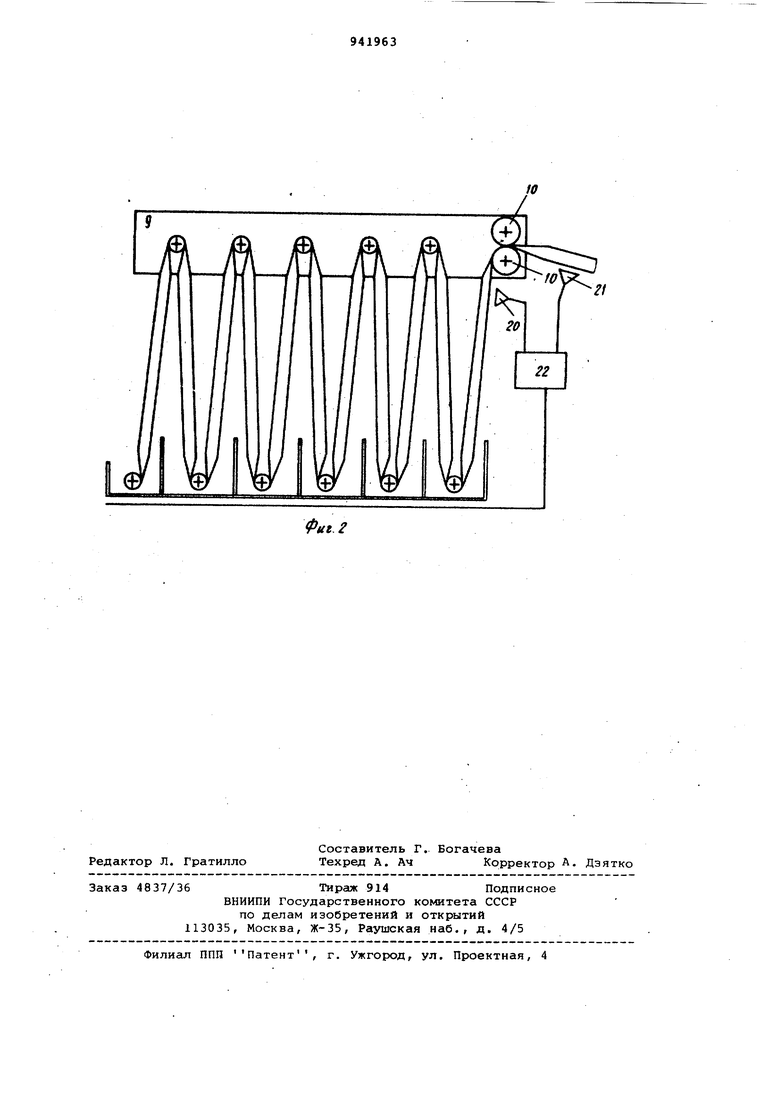

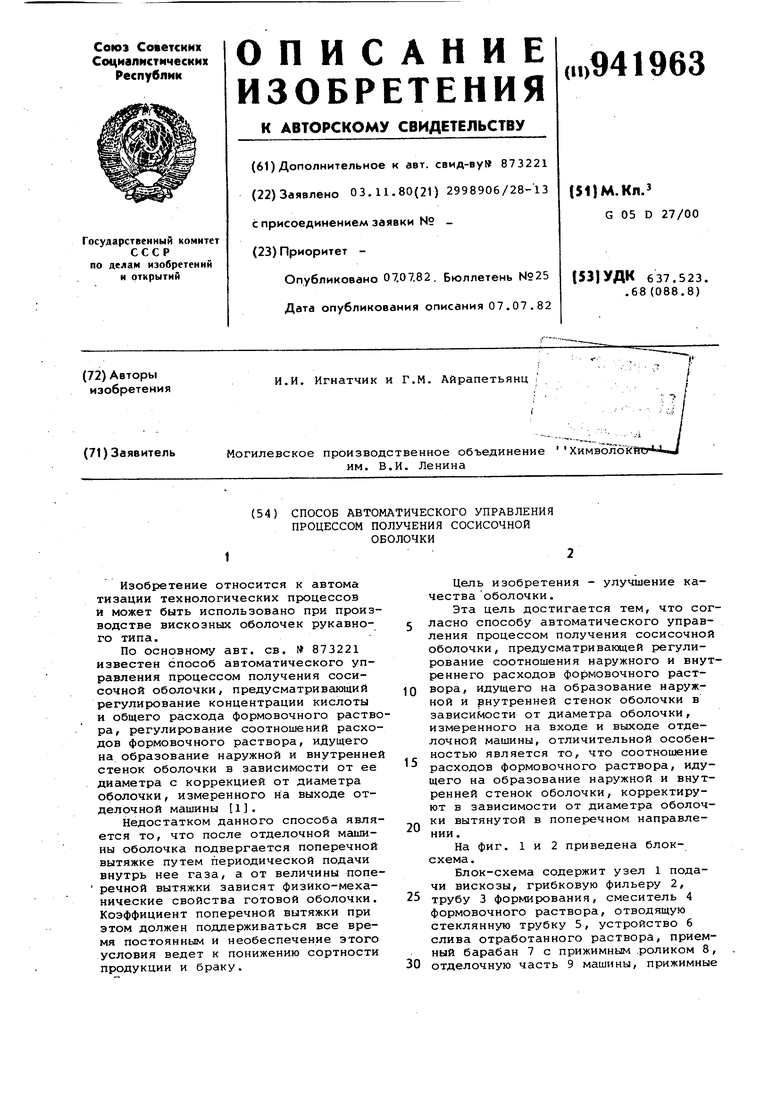

На фиг. 1 и 2 приведена блоксхема .

Блок-схема содержит узел 1 подачи вискозы, грибковую фильеру 2,

25 трубу 3 формирования, смеситель 4 формовочного раствора, отводящую стеклянную трубку 5, устройство 6 слива отработанного раствора, приемный барабан 7 с прижимньлм .роликом 8,

30 отделочную часть 9 машины, прижимные ролики 10/ датчик 11 концентрации кислоты в формовочном растворе, регулятор 12 концентрации кислотй, исполнительный механизм 13, датчик 14 расхода раствора вискозы, регулятор 15 расхода формовочного раствора, 5 исполнительный механизм 16, датчик 17 диаметра оболочки, регулятор 18 соотношения внутреннего и наружного расходов формовочного раствора идущего на образование стенок оболочки, tO распределитель 19 потоков, датчик 20 диаметра оболочки, установленный на выходе отделочной маишны, датчик 21 диаметра вытянутой в поперечном направлении оболочки, блок 22 вычисле- )5 Формование оболочки производится следующим образом. Для каждого рабочего места раствор вискозы с помощью узла 1 подачи эискозы через грибковую фильеру 2 подается в вертикальную стеклянную трубу 3 формования, в которую подается и формовочный раствор из смесит теля 4. Конструкция фильеры и верти- s кальной трубы выполнены таким образом, что сформированная в виде полой . цилиндрической трубки вискозная оболочка подвергается воздействию циркулирующего формовочного раствора как с внутренней, так и с внешней стороны. Отвод раствора, идущего на образование внутренней стенки оболочки и газов, осуществляется через стеклянную трубку 5, проходящую в центре фильеры 2. Отработанный раствор, иду-35 щий на образование внешней стенки оболочки, отводится через устройство 6 слива. Из трубы 3 формования оболочка поступает на приемный барабан 7 с при- 40 жимным роликом 8. С приемного барабана оболочка поступает на отделочную мгаиину 9. Отработанная в отделочной машине после прижимных роликов 10 оболочка подается на сушку. В процес-45 се сушки оболочка подвергается поперечной вытяжке путегл подачи внутрь нее газа. Газ подается в оболочку сразу после помещения ее в С5т1илку., Затем, по мере утечки газа, через микроотверстия в оболочке и между прижимными вальцами отделочной и намоточной машины, оболочку обрывают и подают в нее посшию газа. Операции способа управления осуществляют следующим образом. 5S Вначале с помощью датчика 11 измеряют концентргщию кислоты в формовочном растворе и регулятором 12 поддерживают требуемую концентрацию, .изменяя дозировку кислоты с помощью 60 исполнительного механизма 13. Датчиком 14 измеряют расход раствора вискозы. С помощью регулятора 15 регулируют расход формовочного раствора исполнительным механизмом 16 пропор- 5 .1(ио го щью тем пре ют рас руж так ный ход ми при в п бло буе лоч иа : ,V и р где лит сво нос ри спо чес Для по вой ния 90 напьно расходу вискозы. После этоизмеряют диаметр оболочки с помобесконтактного датчика 17. Зарегулятором 18 соотношения и расделителем 19 noTOKofe устанавливасоотноше.ние расхода формовочного твора, идущего на образование наной и внутренней стенок оболочки, им, чтобы установить рассчитанзаранее диаметр оболочки на вые из отделочной машины, датчика20 и 21 измеряют оболочки перед жимными роликами 10 и вытянутой оперечном направлении. С помощью ка 22 вычислений определяют тремый диаметр свежесформованной обоки и дают задание регулятору 18 его установку. Алгоритм работы блока ВЕЛчислений: TT-J ,dio-l aei-Ki&a, ЛЬ егулятора ai-di-aa.o, л(-)--Кзлд, d - диаметр оболочки, вытянутой в поперечном направлении; d. и соответственно текущее и требуемое значение диаметра оболочки на выходе из отделочной машины; 2. 1о соответственно текущее и требуемое значение диаметра оболочки в зоне фо1 1ования; -коэффициент поперечной ,-b вытяжки, установленный технологическим регламентом ; -коэффициент пропорциональности , выбираемые экспериментально; -величина корректируняцего воздействия соотношения расходов наружного и внутреннего потоков формовочного раствора. Реализация данного способа позвоулучшить физико-механические йства оболочки, повысить сортть оболочки и уменьшить ее потеот брака. Экономический эффект от внедрения соба определяется улучшением катва оболочки и снижением отходов. производства сосисочной оболочки, анньм нашего объединения, годоэкономический эффект от внедре- i способа составит порядка тыс. руб..

Формула изобретения

Способ автоматического управления процессом получения сосисочной обо. лочки по авт. св. 873221,о т л ичаю1аийся тем, что, с целью улучшения качества оболочки, соотношение фО{ «эвочного раствора, идущего на образование наружной и внутренней стенок оболочки, корректируют в зависимости от диаметра оболочки, вытянутой в поперечном направлении.

Источники информации, принятые во внимание при экспертизе.

1. Авторское свидетельство СССР 873221, кл. G 05 D 27/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом получения сосисочной оболочки | 1979 |

|

SU873221A2 |

| Способ автоматического управления процессом получения сосисочной оболочки | 1978 |

|

SU767732A1 |

| Способ автоматического управления процессом получения гидратцеллюлозной оболочки | 1989 |

|

SU1682982A1 |

| Способ управления процессом формования оболочки | 1978 |

|

SU717162A1 |

| Способ управления процессом получения сосисочной оболочки | 1983 |

|

SU1168915A1 |

| Способ управления процессом получения вискозной пленочной оболочки | 1982 |

|

SU1061119A2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТЦЕЛЛЮЛОЗНЫХ ОБОЛОЧЕК ДЛЯ НАБИВКИ МЯСНЫМИ ПРОДУКТАМИ | 1991 |

|

RU2029473C1 |

| КОЛБАСНАЯ ОБОЛОЧКА НА ОСНОВЕ ПОЛИАМИДА ДЛЯ РУЧНОГО ЗАПОЛНЕНИЯ | 1997 |

|

RU2189146C2 |

| ДВОЙНОЙ ТИГЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННЫХ СВЕТОВОДОВ ИЗ СТЕКОЛ, СКЛОННЫХ К КРИСТАЛЛИЗАЦИИ И СОДЕРЖАЩИХ МАКРОКОМПОНЕНТ С ПОВЫШЕННОЙ ЛЕТУЧЕСТЬЮ | 2009 |

|

RU2401815C1 |

| ЛЕГКОСНИМАЕМАЯ РУКАВНАЯ КОЛБАСНО-СОСИСОЧНАЯ ОБОЛОЧКА | 1998 |

|

RU2131670C1 |

г/г. f

Авторы

Даты

1982-07-07—Публикация

1980-11-03—Подача