Изобретение относится к обработк металлов давлением и может быть использовано при изготовлении лопаток турбомашин.. Известен способ изготовления лоп ток, газотурбинных двигателей, заклю чающийся в формообразовании лопатки и проведении термообработки fljНедостатком способа является недостаточная надежность лопаток, так как не предусматривает определения предела выносливости их. Известен также способ изготовления лопаток турбомашин с заданным пределом выносливости, заключающийся в формообразовании лопаток в нес колько этапов с проведением термической обработки и проверкой предеpia выносливости.Предел выносли-; вости лопаток определяют путем испы тания их на вибростенде до разрушения. Проводя такие операции определения предела выносливости несколь них лопаток от изготавливаемой партии, судят о пригодности к эксплуатации всех лопаток данной партии 2 Недостатками известного способа явлйются значительная трудоемкость изготовления лопаток, связанная с проведением специальных испытаний, и невозможность обеспечения требуем го предела выносливости в процессе изготовления. Целью изобретения является повышение качества изготовления лопаток Поставленная цель достигается те что согласно способу изготовлениялопаток турбомашин с заданным преде лом выносливости, заключающемуся в формообразовании лопаток в нескол ко этапов с проведением термической обработки и проверкой предела вынос ливости, определение предела выносливости осуществляют в процессе фор мообразования, после каждого этапа формообразования, определяя запасы на геометрические размеры лопаток, проводят проверку предела выносливо ти по следующей зависимости rY ЕЗ .{Л /Сллокс перУ ( б - предел выносливости/ 3 - момент инерции в корневом сечении; , J - длина колеблкяяейся ; части лопатки; S - площадь корневого сечения лопатки; С - максимальная толщина профиля в корневом сечении лопатки) R g - ргщиус перехода от пе° ра к замку лопатки) , R радиус соответственно с ьых входной и выходной кромки в корневом сечении пера лопатки; степень закрученности пера лопатки ( дч угол поворота концевого сечения относительно корневого, Р - хорда в корневом сечении, 1 - длина пера лопатки), .(%.б; соответственно модуль упругости, удельный вес, предел прочности и предел текучести, определенные для каждой партии материала, из которого изготовле. ны лопатки , , b, d, f - коэффициент и показатели степени, определенные многофа1кторным регрессионным анализом при обработке усталостных испытаний лопаток (так для методов изготовления пера лопатки, дакяцих на его поверхности величину поверхностных остаточных сжимающих напряжений GOCT 25 кг/см числен 1ы& значения величин составляют: С 6064) а -0,7942, Ь - 1,3474, d -0,0452, f « 1,464.9, для методов, дгиощих CJoc-, 30 кг/мм«, С 89009 ; а -0,8613; Ь -1,02; d 0,2376; f -2,2967, внивают с заданным пределом выливости, после чего по этой же исимости по отнсшению к заданнопределу выносливости и имеющемузапасу на геометрические размеры . еделяют допустимые изменения гетрических размеров и осуществляпоследунядий этап формообразована величину этих изменений. Способ осуществляют следующим азом. Вначале проводят входной контроль тии прутков для заготовок лопа. Для этой цели из партии выбирапруток-свидетель, который термоабатывают по схеме изготовления атки: двойной отжиг (высокотематурный и низкотемпературный). ем замеряют механические . йства термообработанного прутсвидетеля (0 ,CiXy (Г, Р ) и отмет структуру материсша. Если замеренные параметры соотствуют требованиям ТУ, партия ермообработанного прутка отдается в работу. Так как на готовой лопатке невозможно пр рверить механические характеристики, то после выполнения всего технологического процесса (включая термообработку идентичную указанной) считают, что лопатка должна иметь характеристики, полученные на прутке-свидетеле.

Контроль проводится по идентичности структуры материала в готовой лопатке и термообработанном пруткесвидетеле. .

Из нетермообработанного прутка проводят первый этап формообразования лопатки. Методом штамповки получ ют заготовку, фрезеруют полку и замок лопатки, заполировывают радиусы кромок, проводят первый этап вальцевания пера, отсекают технологическую прибыль, заполировывают радиусы кромок, торец лопатки и проводят высокотемпературный отжиг, который снимает деформационный наклеп, проводя рекристаллизацию материала.

По указанной формуле вычисляют предел выносливости лопатки, сравнивают с заданным пределом выносливости и определяют, какие и на сколько нужно изменить геометрические параметры, чтобы получить лопатку с заданными по чертежу геометрическими характеристиками и величиной предела выносливости (характеристики материала учитываются по результатам входного контроля прутка-свидетеля) Далее проводят очередной этап формообразования путем вальцевания пера на величину допустимых изменений геометрических размеров. Контролируют лопатку по геометрическим параметрам и ©ели лопатка после очередного этапа вальцевания не получает геометрические характеристики, соответствующие ТУ - повторяется этап вальцевания, если лопатка по геометрическим характеристикам соответствует ТУ, то проводится окончательны низкотемпературный отжиг лолатки дл выравнивания (стабилизации) величин остаточных напряжений.

Контроль готовых лопаток проводится по геометрическим характеристикам, чистоте поверхности и структуре материала.

Если структура материала лопатки идентична структуре, полученной на образце-свидетеле - это говорит о том, что прочностные характеристики лопатки соответствуют ТУ и лопатку направляют на сборку.

Пример. Из тита нових заготовок методом вальцевания изготовляют лопатки компрессора. После чиредварилгельной обработки лопатки до следующих размеров корневого сечения, CrtvoKcr 0,4, радиусов входной Rt,x ОД см, выходной кромки 0,07 см при хорде Ь- 2,3 см определяют площадь и минимальный момент инерции в этом сечении. На

координатно-печатающей машине

GAMMA снимают, координаты профиля корневого сечения и, с псмощью вычислительной машины Минск-32 по имеющейся программе определяют момент инерции IJ 0,006635 см и пло щадь ,корневого сечения S 0,64 см . Лопатка прошлифована по торцовой части на длину пера 1,-Ц - 4,422 см. Угол поворота концевого сечения относительно корневого 0,262 рад определяют на поворотном столе координатно-расточного станка.

Фиксируя предел прочности ff 115 кг/NW и предел текучести

0 Gftfi- 106 кг/мм - материала заготовки (ВТ-8) данной плавки лопаток и зная величины модуля упругости Е 1200 000 кг/см и удельного веса материала 2Г 0,00448 кг/см,

5 Обработку полученных данных проводят по зависимости, коэффициент и показатели степени которой взяты следуквдие: с 89009; а -0,8613,

b -1,02; d 0,2376; f -2,2957,

0

так как принятая технология изготовления лопатки дает на пере лопатки

остаточные сжимающие напряжения

б 7 30 кг/мм

-1,0i

,Щ

/Ез r- t ftrCL г

5

-ЕГ- (FFSJ .

890091

(С.с.хс-а.е...J

VGio/

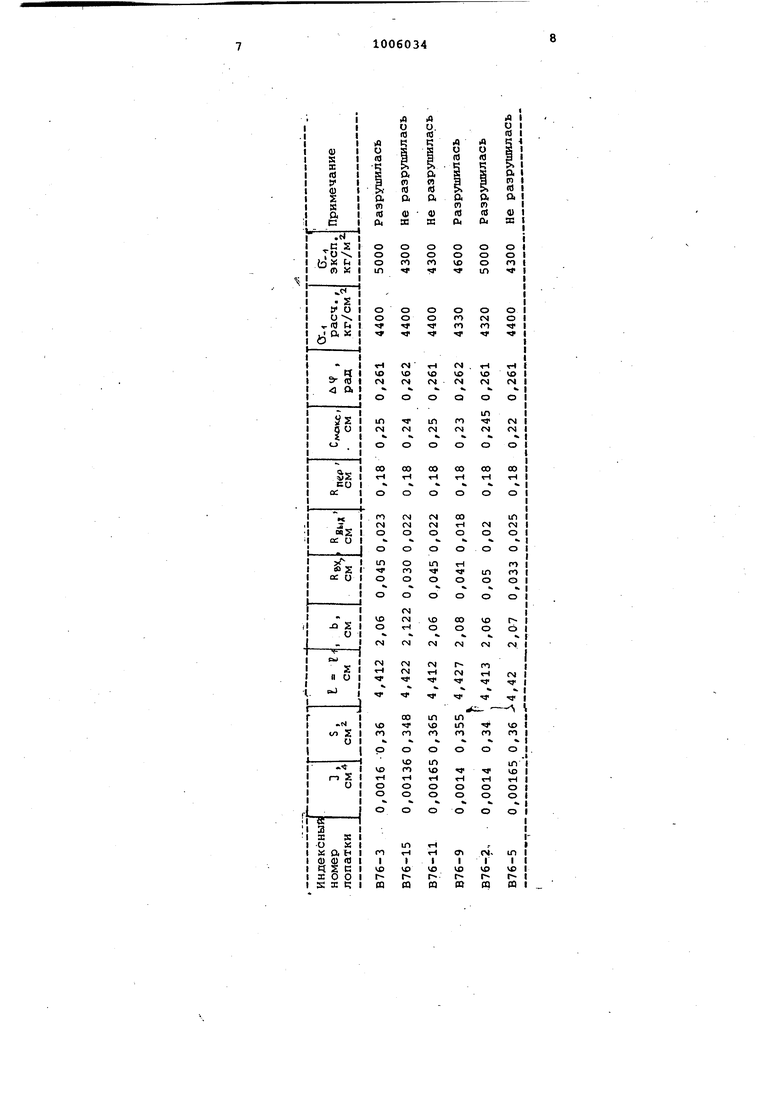

Получают предел выносливости 1 5468 кг/см Так как контроль геометрии профиля при вальцевании ведется по сечения, то следующий этап вальцевания проводят до

ок см в корневом сечении. При этом получают .следуюоие геометрические характеристики корневого сечения Ray 0,07 см) КвмУ 0,05 см; Ь 2,2 см; q 0,00339 сМ

S 0,493 . Остальные характеристики лопатки: Af 0,262 рад} I

оде см.

1 . 4,422 см; R

пер

Предел выносливости после этого этапа обработки равен 61 4663 кг/см. Так как предел выносливости для

данных лопаток должен быть не ниже 4300 кг/см, то последующую обработку проводят до следующих чертежных размеров готовой лопатки в корневом сечении: С,,,., 0,242 см;

Rj 0,03 см; 0,022 см} b - 2,122; остальные характеристики профиля I - и - 4,422; &f / 0,262 рад; Rpgp 0,18 см. Опреде-. ,ляя площадь и момент инерцнй корневого сечения (3 0,00136 см,

S 0,3486 см) указанным способом, учитывая характеристики материала Ре tSofit Е ,Т /получают величину предела выносливости готовой лопатки - 4400 кг/см

Для оценки полученных расчетных величин предела выносливости проводят испытание лопаток на вибростенде. Аналогично обрабатывают остальные лопатки. Полученные результаты приведены в таблице (для данной плавки заготовок лопаток (j 115 кг/см, 106 кг/см -, Е 1200000 кг/см, 0,00448 кг/см

9 1006034

Использование предлагаемого спо-ющий контроль каждой вьтускаемой соба изготовления лопаток турбома-лопатки по параметру Предел выносшин по сравнению с известным обес-ливости , что повышает наде ность экспечивает заданный предел выносливое-плуатации газотурбинного двигателя и ти в-процессе изготовления лопатки.снижает трудоемкость их изготовления за Кроме того, обеспечивает неразруша-5 счет устранения операции испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения рабочего профиля секторной вставки для вальцовки лопаток турбомашин | 1979 |

|

SU919798A1 |

| Способ получения рабочего профиля секторной вставки для вальцовки лопаток турбомашин | 1979 |

|

SU1044396A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ РЕМОНТА ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2240213C1 |

| Способ изготовления турбинных и компрессорных лопаток | 1979 |

|

SU786129A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФЛЕКТОРОВ ОХЛАЖДАЕМЫХ ЛОПАТОК ТУРБОМАШИН | 1999 |

|

RU2172843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ КОЛЕС ТУРБОМАШИН, ПРЕИМУЩЕСТВЕННО ТУРБОМОЛЕКУЛЯРНЫХ ВАКУУМНЫХ НАСОСОВ | 1989 |

|

RU2016253C1 |

| ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ, СОДЕРЖАЩАЯ АЭРОДИНАМИЧЕСКУЮ ЧАСТЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ЛОПАТКИ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКИЕ ЛОПАТКИ | 2013 |

|

RU2692597C2 |

| СПОСОБ ИСПЫТАНИЯ ЛОПАТОК ТУРБОМАШИНЫ НА УСТАЛОСТЬ | 1990 |

|

RU2029269C1 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ТУРБОМАШИН С ЗАДАННЫМ ПРЕДЕЛОМ ВЫНОСЛИВОСТИ, заключающийся в формообразовании лопаток в несколько этапов с проведением термической обработки и проверкой предела выносливости, отличающийся тем, что, с целью повьаиения качества их изготовления, определение предела выносливости осуществляют в процессе формообразования, после каждого этапа формообразования, определяя запасы на геометрические размеры лопаток, проводят проверку предела, выносливости по следующей зависимости ; /ЕД f (ypT-j ( 25, jТТ -irnrvT-l I-П5|х .( /цчзкс. Rnep р / Gt у 44v Reb.x / V о,г I I где (Г - предел выносливости , Т1 - момент инерции в корневом сечении j I - длина колеблкяаейся части лопатки; максимальная толщина MQKC профиля в корневом сечении лопатки; -радиус перехода от pa к замку лопатки; Ч -радиус соответственно входной и выходной кромки в корневом сечении пера лопатки; I -степень закрутки пера -51Г лопатки (йР - угол поворота концевого сечения относительно корневого, 1 - хорда в корневом сече НИИ ,-,-длина пера лопатки); 5 E.Tf.ff.G (Л соответственно модуль упругости, удельный вес временное сопротивление разрыву, предел текучести материала ло- с патки; С, а, Ь, d, f - коэффициент и показатели степениJ получаемые при обработке результаО тов усталостных испытаний методом многомерноо го регрессионногоанао лиза, со 4 сравнивают с заданным пределом выносливости, после чего по этой же зависимости по отношению к заданному пределу выносливости и имеютемься запасу на геометрические размеры определяют допустиьие изменения геометрических размеров и осуществляют последующий этап формообразования на величину этих изменений.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Евстигнеев М | |||

| И | |||

| и др | |||

| Изготовление деталей и узлов авиадвигателей | |||

| М., Машиностроение, 1972, с | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-03-23—Публикация

1981-03-06—Подача