(54) ХЛОПКОУБОРОЧНЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Хлопкоуборочный аппарат | 1981 |

|

SU988226A2 |

| Хлопкоуборочный аппарат | 1981 |

|

SU999993A2 |

| Хлопкоуборочный аппарат | 1980 |

|

SU942622A1 |

| Хлопкоуборочный аппарат | 1989 |

|

SU1743457A1 |

| Хлопкоуборочный аппарат | 1989 |

|

SU1752261A1 |

| Хлопкоуборочный аппарат | 1981 |

|

SU978771A1 |

| Барабан вертикально-шпиндельного хлопкоуборочного аппарата | 1972 |

|

SU443643A1 |

| Устройство для предотвращения проносов хлопка в вертикально-шпиндельных хлопкоуборочных аппаратах | 1961 |

|

SU144662A1 |

| Аппарат для уборки хлопка из раскрывшихся коробочек и курака | 1979 |

|

SU772511A1 |

| АППАРАТ ДЛЯ УБОРКИ ХЛОПКА ИЗ РАСКРЫВШИХСЯ КОРОБОЧЕК И КУРАКА | 1967 |

|

SU223505A1 |

I

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в уборочных аппаратах хлопкоуборочных машин.

Известен хлопкоуборочный аппарат, содержащий попарно установленные .симметрично относительно его продольной оси с образованием рабочей щели вертикальношпиндельные барабаны с колодками реверсивного вращения шпинделей, имеющих приводные ролики, расположенные в транспортных каналах приемных камер съемники хлопка со шпинделей, один из которых установлен у первого по направлению перемещения аппарата шпиндельного барабана параллельно последнему и выполнен в виде приводного лопастного валика 1.

Недостатком известного аппарата является то, что проносы хлопка, снятые лопастными валиками чистителей, набрасываются на щетки съемника и затем контактируют вновь с зубьями шпинделей, которые переносят их снова под воздействие лопастных валиков. Кроме того, постоянно поступающая после съемников масса проносов сталкивается с хлопком, сбрасываемыми лопастными валиками сгруживается в зоне между съемниками и лопастными валиками и щпинделями уносится в рабочую зону аппарата, что снижает его захватывающую способность и увеличивает потери хлопка на землю.

Цель изобретения - повышение эффективности работы аппарата за счет снижения проносов хлопка.

Указанная цель достигается тем, что хлопкоуборочный аппарат, содержащий попарно установленные симметрично относительно

fQ его продольной оси с образованием рабочей щели вертикально-шпиндельные барабаны с колодками реверсивного вращения шпинделей, имеющих приводные ролики, и расположенные в транспортных каналах приемных камер съемники хлопка со шпинделей, один

15 из которых установлен у первого по направлению перемещения аппарата шпиндельного барабана параллельно последнему и выполнен в виде приводного лопастного валика, при этом каждая приемная камера дополнительно снабжена патрубком для отвода

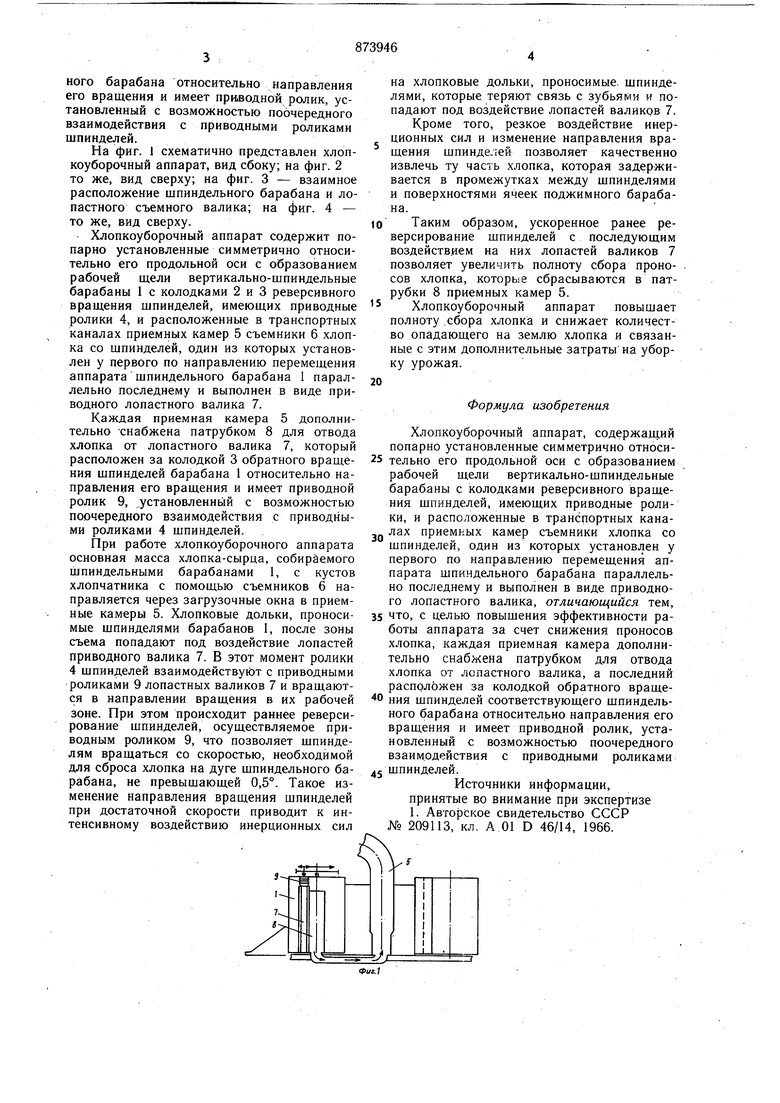

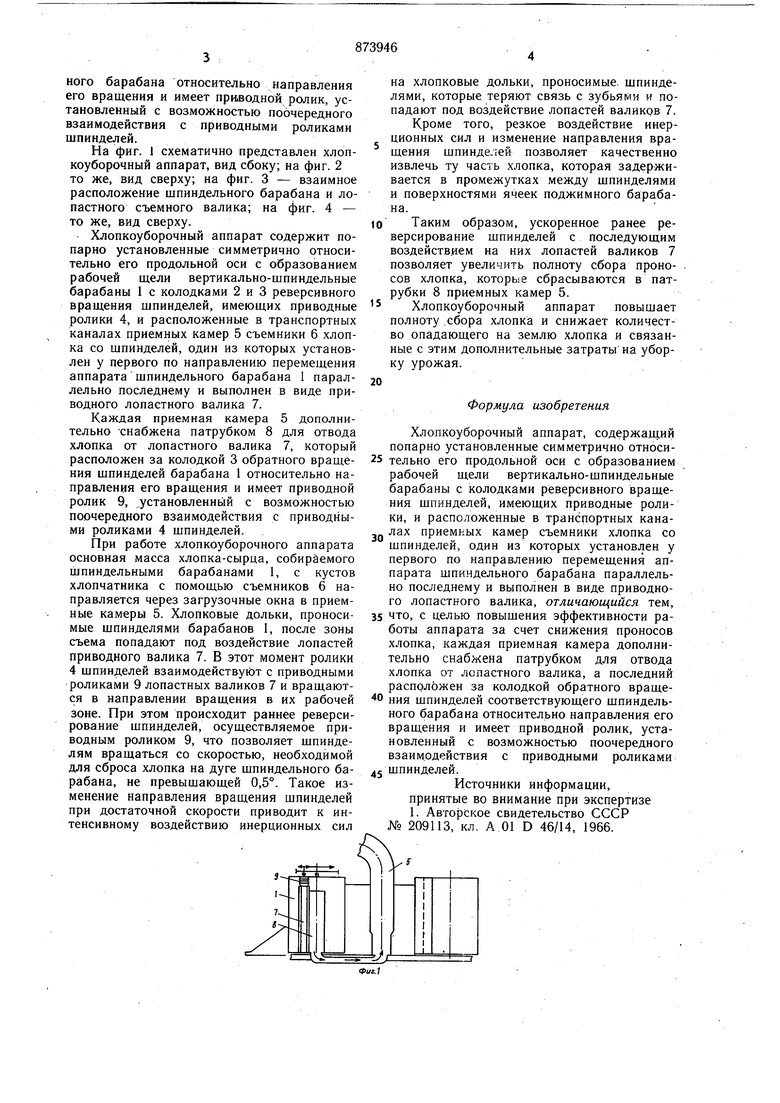

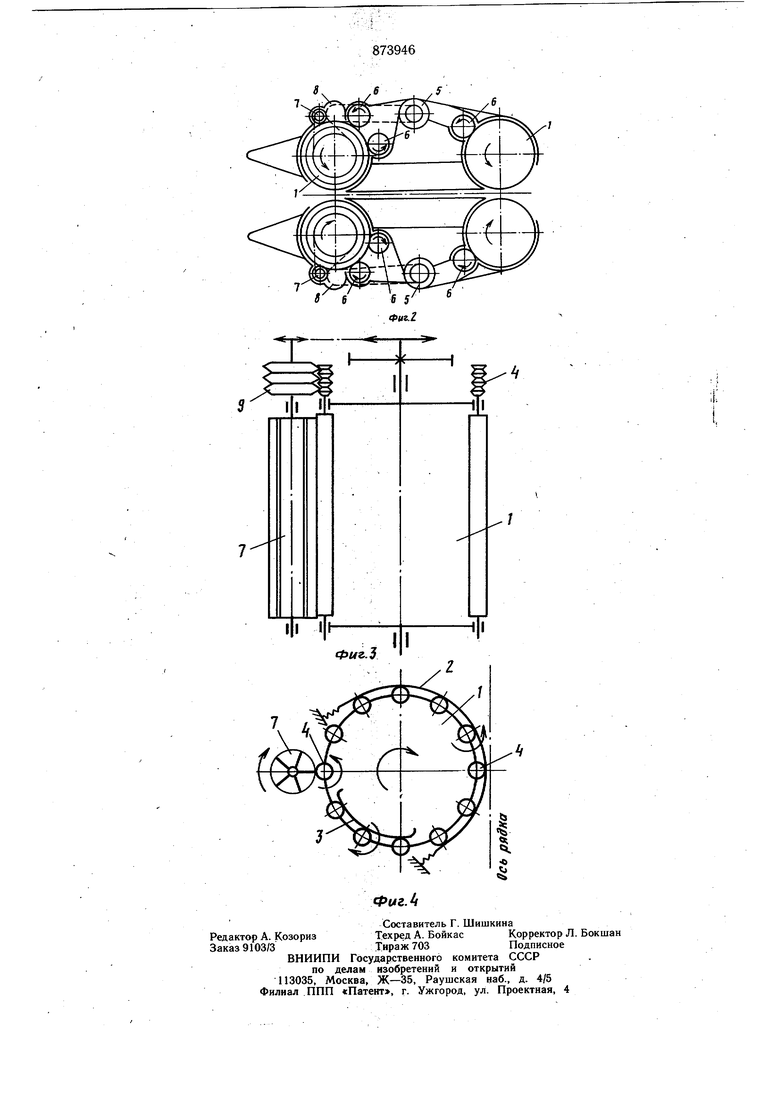

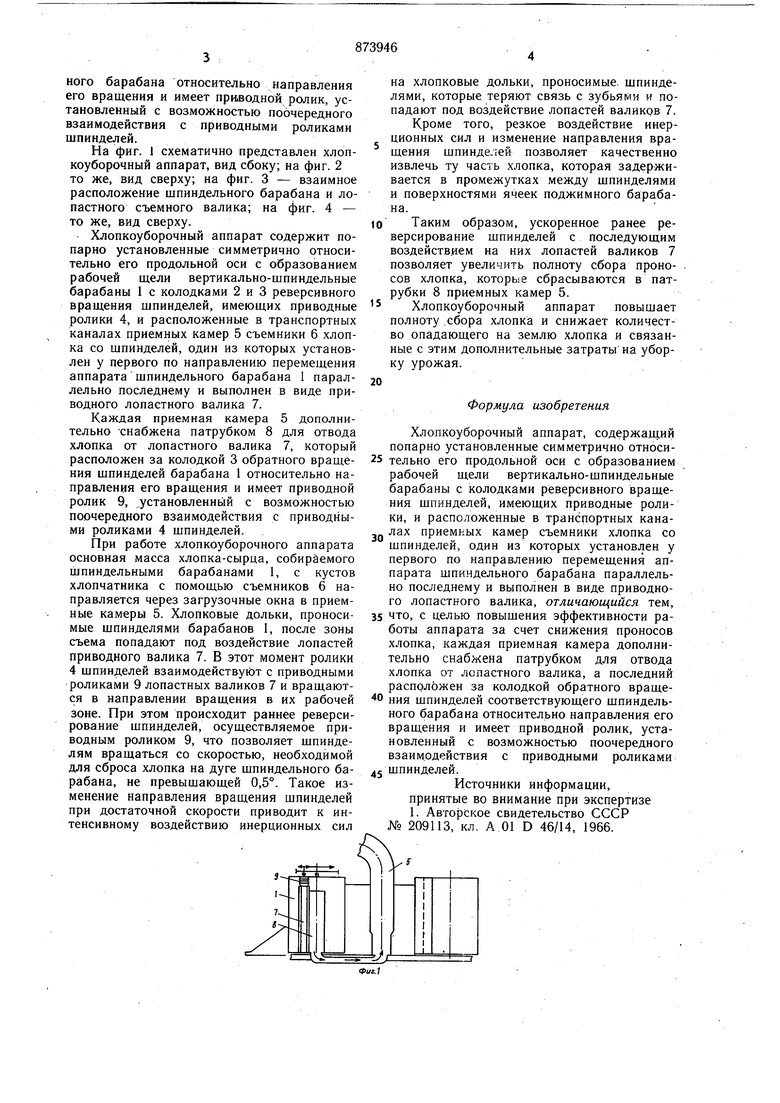

20 хлопка от лопастного валика, а последний расположен за колодкой обратного вращения шпинделей соответствующего шпиндельного барабана относительно направления его вращения и имеет праводной ролик, установленный с возможностью поочередного взаимодействия с приводными роликами шпинделей. На фиг. 1 схематично представлен хлопкоуборочный аппарат, вид сбоку; на фиг. 2 то же, вид сверху; на фиг. 3 - взаимное расположение шпиндельного барабана и лопастного съемного валика; на фиг. 4 - то же, вид сверху. Хлопкоуборочный аппарат содержит попарно установленные симметрично относительно его продольной оси с образованием рабочей щели вертикально-шпиндельные барабаны 1 с колодками 2 и 3 реверсивного вращения шпинделей, имеющих приводные ролики 4, и расположенные в транспортных каналах приемных камер 5 съемники 6 хлопка со шпинделей, один из которых установлен у первого по направлению перемещения аппарата шпиндельного барабана 1 параллельно последнему и выполнен в виде приводного лопастного валика 7. Каждая приемная камера 5 дополнительно -снабжена патрубком 8 для отвода хлопка от лопастного валика 7, который расположен за колодкой 3 обратного вращения шпинделей барабана 1 относительно направления его вращения и имеет приводной ролик 9, установленньш с возможностью поочередного взаимодействия с приводными роликами 4 шпинделей. При работе хлопкоуборочного аппарата основная масса хлопка-сырца, собираемого tu пин дельными барабанами 1, с кустов хлопчатника с помощью съемников 6 направляется через загрузочные окна в приемные камеры 5. Хлопковые дольки, проносимые шпинделями барабанов 1, после зоны съема попадают под воздействие лопастей приводного валика 7. В этот момент ролики 4 шпинделей взаимодействуют с приводными роликами 9 лопастных валиков 7 и вращаются в направлении вращения в их рабочей зоне. При этом происходит раннее реверсирование шпинделей, осуществляемое приводным роликом 9, что позволяет шпинделям вращаться со скоростью, необходимой для сброса хлопка на дуге шпиндельного барабана, не превышающей 0,5°. Такое изменение направления вращения шпинделей при достаточной скорости приводит к интенсивному воздействию инерционных сил на хлопковые дольки, проносимые, шпинделями, которые теряют связь с зубьяйи и попадают под воздействие лопастей валикрв 7. Кроме того, резкое воздействие инерционных сил и изменение направления вращения шпинделей позволяет качественно извлечь ту часть хлопка, которая задерживается в промежутках между шпинделями и поверхностями ячеек поджимного барабана. Таким образом, ускоренное ранее реверсирование шпинделей с последующим воздействием иа них лопастей валиков 7 позволяет увеличить полноту сбора проносов хлопка, которые сбрасываются в патрубки 8 приемных камер 5. Хлопкоуборочный аппарат повышает полноту .сбора хлопка и снижает количество опадающего на землю хлопка и связанные с этим дополнительные затраты на уборку урожая. Формула изобретения Хлопкоуборочный аппарат, содержащий попарно установленные симметрично относительно его продольной оси с образованием рабочей щели вертикально-шпиндельные барабаны с колодками реверсивного вращения щпинделей, имеющих приводные ролики, и расположенные в транспортных каналах приемных камер съемники хлопка со шпинделей, один из которых установлен у первого по направлению перемещения аппарата шпиндельного барабана параллельно последнему и выполнен в виде приводного лопастного валика, отличающийся тем, что, с целью повышения эффективности работы аппарата за счет снижения проносов хлопка, каждая приемная камера дополнительно снабжена патрубком для отвода хлопка от лопастного валика, а последний расположен за колодкой обратного вращения шпинделей соответствующего шпиндельного барабана относительно направления его вращения и имеет приводной ролик, установленный с возможностью поочередного взаимодействия с приводными роликами шпинделей. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 209113, кл. А 01 D 46/14, 1966.

Авторы

Даты

1981-10-23—Публикация

1980-01-25—Подача