(54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ Изобретение относится к технике vs9 мельчения неметаллических композицирй ньос материалов, в частности стеклоплво- тика, и может быть использовано в м шиностроении, самолетостроении, строительстве, и других областях народного хозяйства, где необходим контроль качества композиционных материалов. Подготовка материалов для разрушахьших методов контроля физико-мехаинчёоких параметров требует измельчений образцов. При этом важное значение имеет 1федотвращение потерь материала илв его составных частей, перегрева материала, что может повлиять на точность контроля. Известно устройство, содержащее смон тированные на корпусе ножи для продоль ,ной и поперечной резкв. ротора ы попнен в вале симметричной относительно оса вращения пластины с расположенными по обеим сторонам ей и перцендшсулярно к ней траверсами, концы которых соедиМАТЕРИАЛАнены закрепленными в них ножами для поперечной резки Cl. Наиболее близким техническим решением к предлагаемому является устройство, содержащее станину с установленными на ней неподвижным ножом, направляющим желобом с подвижным ножом, привод и пробоотборник r2j. Однако оба этих устройства, хотя и позволяют осуществить измельчение мате- ршла в крощку, т.е. ббеспечивают возможность прямой одностадийной переработ ки материала, имеют ряд недостатков. Они заключаются в том, что при измельчешт в точке соприкосновения режущего инструмента с материешом возрастает температура (до 8ОО-12ОО С); которая приводит к изменению свойств материала пробы по сравнению с основным материалом (например, повьщ1ается степень отверждения). Далее, в результате порезки может произойти потеря части мелкодисперсного наполнителя (стекла) из-за его рассеивания в воздухе либо из-за налипания его

на стешси корпуса. Это привецет к изменению соотношения наполнитель-связующее. Кроме того, происхоаит быстрый износ режущего, инструмента.

Цель изобретения - повышение проиэ. водитедьности устройства.

Поставленная цель достигается тем, что в известном устройстве для измельчения неметаллического композиционного материала, соаержащем станину с установленным на ней непоцвижным ножом, направляющим желобом с подвижным ножом и приводом, и пробоотборник, корпус которого снабжен двойным поршнем со штоксм, причем направляющий желоб выполнен поворотным относительно плоскости резания.

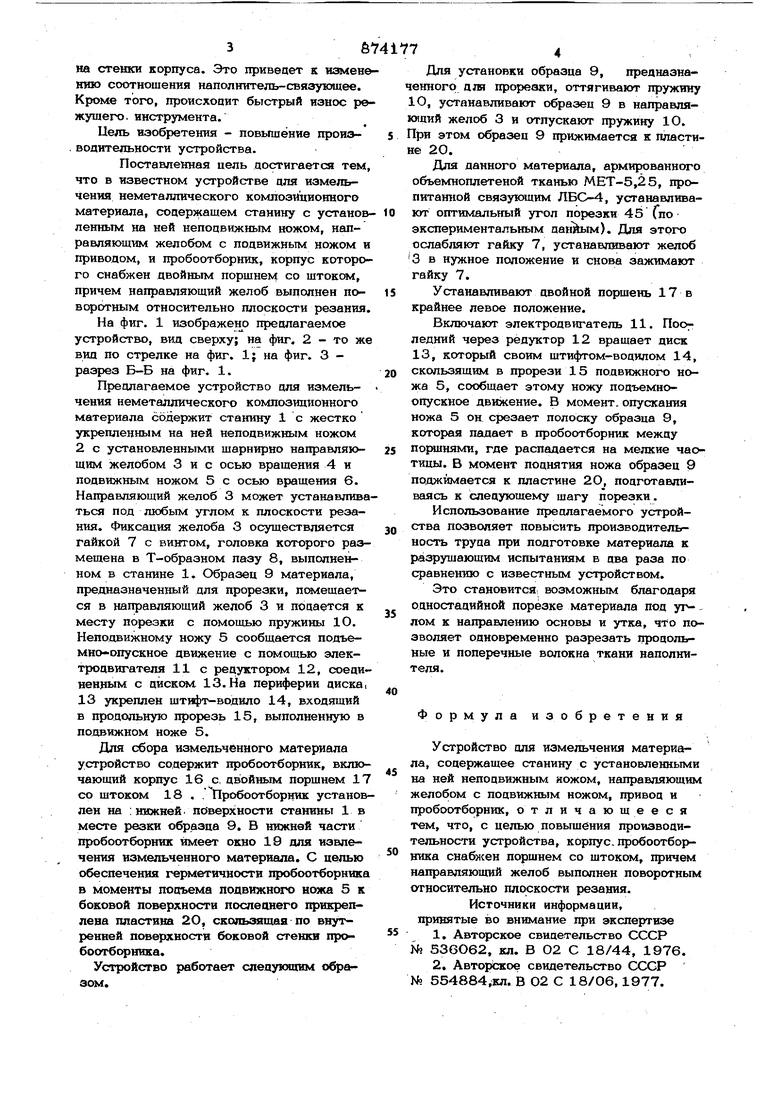

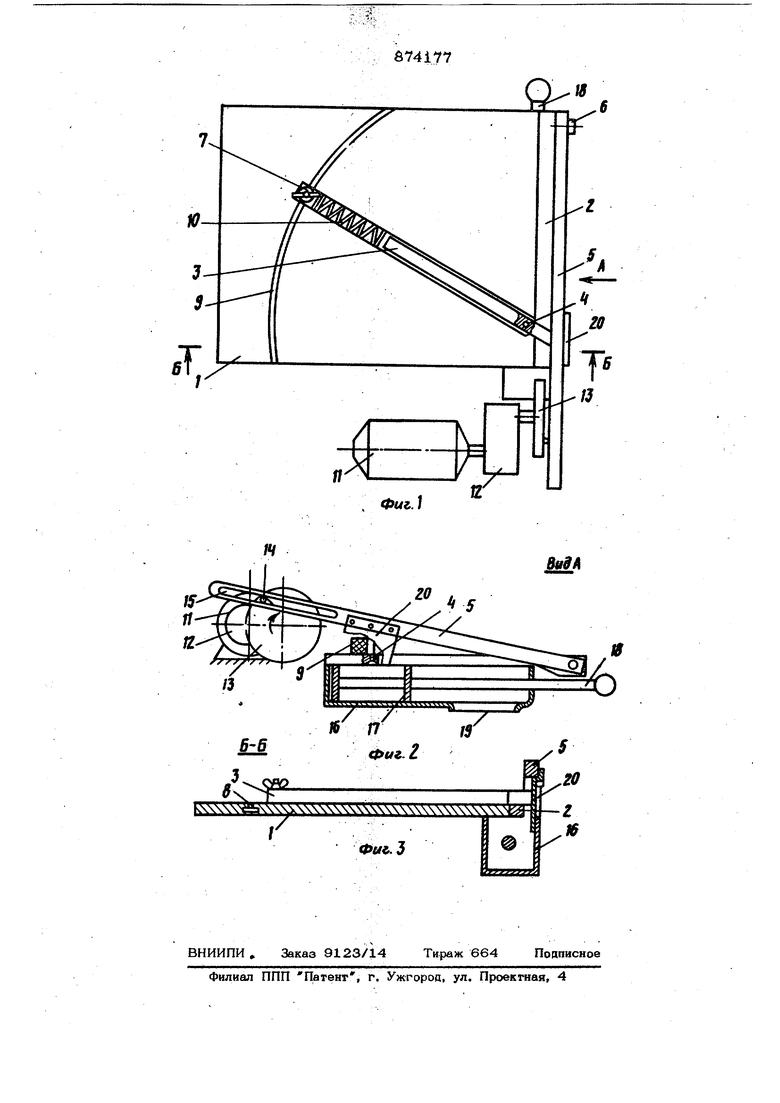

На фиг. 1 изображено предлагаемое устройство, вид сверху; на фиг, 2 - то же вид по стрелке на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1.

Предлагаемое устройство для измельчения неметаллического композиционного материала содержит станину 1 с жестко укрепленным на ней неподвижным ножом 2 с установленными шарнирно направляющим желобом 3 и с осью вращения 4 и подвижным ножом 5 с осью вращения 6. Направляющий желоб 3 может устанавливаться под любым углом к плоскости резания. Фиксация желоба 3 осуществляется Гайкой 7 с винтом, головка которого размещена в Т-образном пазу 8, выполненном в станине 1. Образец 9 материала, предназначенный для прорезки, пс 1ещается в направляющий желоб 3 и подается к месту порезки с помощью пружины 10. Неподвижному ножу 5 сообщается подъемно-опускное движение с помощью электродвигателя 11 с редуктором 12, соединенным с диском 13. На периферии диска, 13 укреплен штифт-водило 14, входящий в продольную прорезь 15, выполненную в подвижном ноже 5.

Для сбора измельченного материала устройство содержит пробоотборник, включающий корпус 16 с. двойным поршнем 17 со штоком 18 . .Пробоотборник установлен на : нижней. поверхности станины 1 в месте резки образца 9. В нижней части пробоотборник имеет окно 19 для извлечения измельченного материала. С целью обеспечения герметичности пробоотборника в моменты подъема подвижного нежа 5 к боковой поверхности последнего прикреплена пластина 2О, скользящая по внутренней поверхности боковой стенки пробоотборника.

Устройство работает следующим образом.

Для установки образца 9, предназнаенного агя прорезки, оттягивают пружину О, устанавливают образец 9 в направля1ДИЙ желоб 3 и отпускают пружину 10. ри этом образец 9 прижимается к пластие 20.

Для данного материала, армированного объемноплетеной тканью МЕТ-5,25, пропитанной связующим ЛБС-4, устанавливают оптимальный угол порезки 45 fno экспериментальным ). Для этого ослабляют гайку 7, устанавливают желоб 3 в нужное положение и снова зажимают гайку 7.

Устанавливают двойной поршень 17 в крайнее левое положение.

Включают электродвигатель 11. Посьледний через редуктор 12 вращает диск 13, который своим штифтом-водилом 14, скользящим в прорези 15 подвижного ножа 5, сообщает этому ножу подъемноопускное движение. В момент, опускания ножа 5 он срезает полоску образца 9, которая падает в гфобоотборник между поршнями, где распадается на мелкие частицы. В М(«ент поднятия ножа образец 9 поджимается к пластине 20, подготавливаясь к следующему шагу порезки.

Использование предлагаемого устройства позволяет повысить производительность труда при подготовке материала к разрушающим испытаниям в два раза по сравнению с известным устройством.

Это становится возможным благодаря одностадийной порезке материала под уг-лом к направлению основы и утка, что позволяет одновременно разрезать продольные и поперечные волокна ткани наполнителя.

Формула изобретения

Устройство для измельчения материала, содержащее станину с установленными на ней неподвижным ножом, направляющим желобом с подвижным ножом, привод и пробоотборник, отличающееся тем, что, с целью повыщения производительности устройства, корпус,пробоотборника поршнем со штоком, причем направляющий желоб выполнен поворотным относительно плоскости резания.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 536О62, кл. В 02 С 18/44, 1976.

2.Авторское свидетельство СССР № 554884,кл. В О2 С 18/06,1977.

ю

Q-«

Фмг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ИЗМЕЛЬЧЕНИЯ ДЛИННОМЕРНЫХ РАДИОАКТИВНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2276414C1 |

| РУЧНОЙ ГИДРАВЛИЧЕСКИЙ РЕЗАК | 1997 |

|

RU2121433C1 |

| Устройство для измельчения металлоотходов | 1989 |

|

SU1645003A1 |

| Динамический адгезиометр | 1985 |

|

SU1295281A1 |

| Ножницы для резки проката | 1982 |

|

SU1050816A1 |

| СПОСОБ ИСПЫТАНИЙ УПРУГИХ СТЕРЖНЕЙ НА ДОЛГОВЕЧНОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2357223C1 |

| Установка для переработки полос отходов полимерной пленки | 1983 |

|

SU1140971A1 |

| Устройство для обрезки стоп листового неметаллического материала | 1987 |

|

SU1655773A1 |

| Ножницы для измельчения листовой обрези | 1980 |

|

SU893421A1 |

| Способ отбора пробы из химически активного пластичного материала и устройство для его осуществления | 1987 |

|

SU1626114A1 |

Авторы

Даты

1981-10-23—Публикация

1979-08-30—Подача