1

Изобретение относится к электродуговой сварке, а именно к производству толстостенных сварных труб большого диаметра.

Известен способ электродуговой многослойнт сварки с сопутствующим сварке принудительным охлаждением сварного соединения (1. Принудительное охлаждение в процессе сварки осуществляется посредством подачи охлаждающей среды в зону под сварочной ванной или за ней. НеЬбходимость принудительного охлаждения наиболее часто возникает при сварке толстого металла. Особенно при сварке с повыuieHiSiiM тепловложением, например при скоростной многослойной сварке толстостенных ошральношовных труб большого диаметра. Посредством принудитеяы ого охлаждения досгагается умень шение роста первичных зерен аустешт в участке перегрева зоны териопеского влияния сварки и сокращение протяженности этого участка.

Недостатком известного способа является снижение механических свойствв сваршлх соединениях, выполненных многосло1Ь1Ы) сваркой. Шпример, пря многослойной сварке мякр пегированных сталей, содержащих в малом количестве А1, Ti, Nb, V, Zr или Mo, или при многослойной сварке термически упрочненных сталей. При дуговой сварке этих сталей вместе с расплавленным основным металлом в сварочную ванну попадает некоторое количество микролегирующих элементов. Те из них, которые не угорают (Nb, V, Mo), сохраняются в металле шва. При охлаждении шва определенная часть эти элементов 1эстается в твердом растворе, что предопределяет протекание процессов выделения

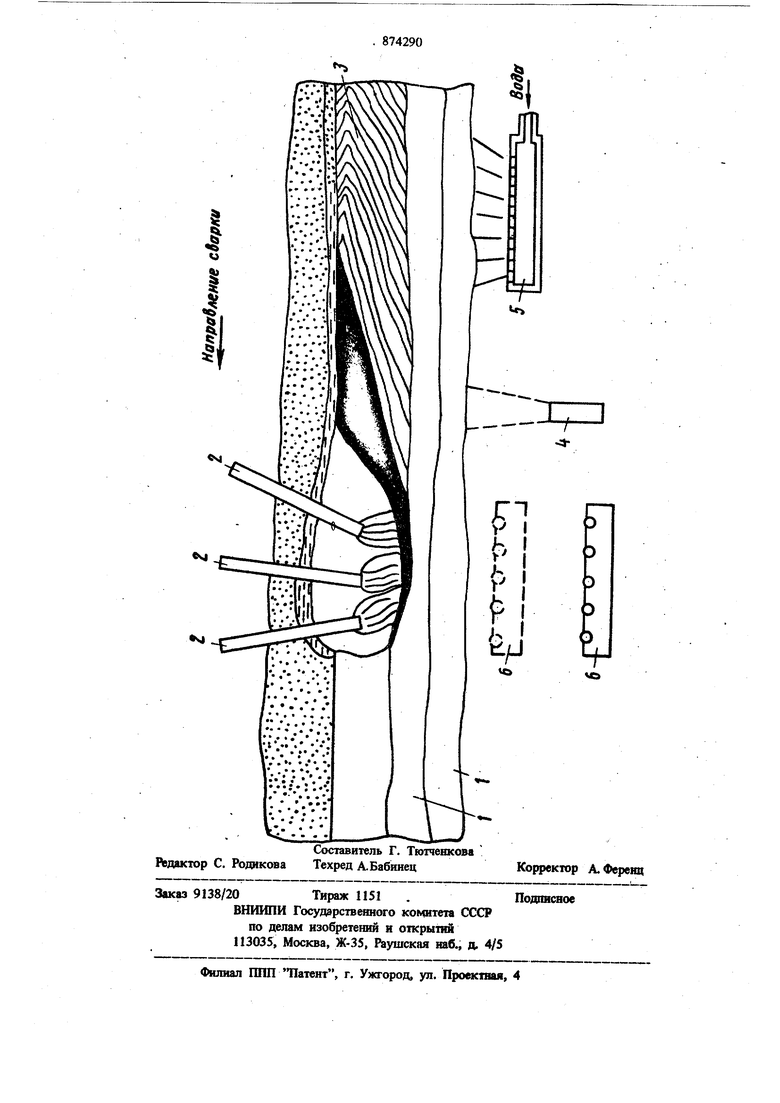

fO дисперсных карбоннтридных и карбидных фаз (Nb (С, N), V(C, N), MojC) при последующем нагреве шва в прсщессс М1югослойной сварки. Увеличение скорости охлаждения шва после . сварки способствует перенасыщению к усиливаISет процессы последуннцего старешм. В много слойнь{х цшах в участках, подаергающихся нагреву при сварке сяередного слоя в интервале 5(Ю-700°С, отмечается повышение прочности при одновременном резком снижении пласпгюо20ких и вязких свойств, тго обусловлено протеканием процессов старения с выделением когерентных и полукогерентных карбоннтрндов и карбидов по границам субзерен и на дислокащях. Образование в многослойном шве зон с пониженными пластическими и вязкими свойствами ограничивает применение сварных соедн нений микролегироваиных сталей без последующей термообработки. Термообработка сварных конструкций далеко не всегда возможна или представляет определенные трудности. При сварке термическн упрочненных сталей в околошовной зоне возникает участок разупрочнения. Посредством принудительного охлаждения можно сократить {фотяженность зтого участка, а также получить структуру распада аустенита, которая обеспечивает прнемлимый комплекс свойств и компеисирует разупрочиение от сварочного нагрева. Однако при многослойной сварке вследствие нагрева и охлаждения отдельных зон в сварном соединении возникает неоднородность структуры. В сварном соединении отмечается ряд зон разупрочнения, располагающихся на разных уро нях по толщине свариваемой стали. Цель изобретения - улучшение механических (жойств сварных соединений микролегированны сталей и сталей термически .упрочненных, выполненныхмногослойной сваркой с сопутствующим сварке принудительным охлаждением свартсого соединения. Указанная цель достигается тем, что согласно способу электродуговой многослойной сварки стали повышенной толщины с сопутствующим (харке принудительным охлаждением сварного соединения сварку последнего слоя ведут на режимах, обеспечивающих нагрев стороны шва до 0,85 Ас, - 1200С. Нагрев наплавленной части шва выполняют с использованием тепла, выделяющегося при сварке последнего слоя шва. Для стали опреде.ленной толщины при заданной погонной энерги (жарки последнего слоя шва этого тепла оказьшается достаточно для нагрева шва до указанных температур. В других случаях можно использовать также и дополнительные источники тепла, например индукционный нагрев. При использовашш для нагрева только тепла сварки последнего слоя шва тепловые параметры сварк зтого слоя можно получить расчетным путем либо подобрать экспериментально. На чертеже представлена схема трехдуговш автоматической сварки под флюсом последнего слоя шва при многослойной сварке стали повышенной толцщны. Схема включает наплавленные ранее слои 1 шва, электроды 2 при сварке последнего слоя июа, последний слой 3 многослойного шва, пи рометрическое устройство 4 для контроля температуры, устройство 5 для принудительного охлаждения, устройство 6, для нагрева шва (пу ктиром указано рабочее положение устройства) При условии нагрева многослойного шва до температуры, превышающей 0,85 критической точки Acj слоя шва на обратной стороне соединения, за счет тепла сварки последнего слоя обеспечивается нагрев промежуточных слоев шва до более высоких температур. Нагрев многослойного шва до указанных температур обеспечивает повышение пластических и вязких свойств во всех слоях шва, подвергавишхся ранее при сварке нагреву в интервале 500-700°С. Улучшение свойств связано с тем, что при нагреве сварного шва до температур межкритического интервала Ас, - выше выделения дисперсных частиц теряют когерентную связь с матрицей и укрупняются. Дополнительный эффект оказывает ускоренное охлаждение в интервале 800-400° С. При скорости охлаждения выше 4° С/с распад аустенита протекает по бейнитному типу с увеличением количества нижнего бейнита. При выполнении условий нагрева шва нагреву до указанных температур подвергается и определенный участок околошовной зонь сварного соединения. Нагрев в зоне также, как и в шве, охватьтает всю толищну свариваемого металла. Последующее принудительное охлаждение с заданной скоростью обеспечивает получение в околошовной зоне однородной структуры. Пример. Согласно способу трехслойной автоматической сварки под флюсом ширальношовных газопроводных труб ф 1420 мм с толщиной стенки 21 мм из листовой микролегированной (V, Nb) стали 09Г2ФБ контролируемой прокатки. На трубосварочном стане 2520 стальные листы шириной 2500 мм и длиной 12м соединяют сваркой в непрерывную полосу, формуют и сваривают спиральным швом. Сварку ошрапьноШовной трубы выполняют в три слоя. Первый слой (технологический) вьшолняется газоэлектрической сваркой (в COj) с применением сварочной проволоки СВ - 08 ГА 03 мм. Шов вьшолняется внутри трубы в месте смыкашя кромок полосы при формовке. Второй слой (первый ) выполняется снаружи трубы на расстоянии 1/2 вилса после первого шва. Шов вьшолняется двухдуговой сваркой под флюсом с дримеиением сварочной проволоки СВ-08-ГИ 04 мм и флюса АН-60. Третий слой (второй ) выполняется внутри трубы на расстояиик 1/2 витка после второго шва. Шов выполняется трехдуговой сваркой под флюсом с изменением сварочных проволок СВ--08ГНМ 04 мм (две дуги) и СВ-10НМА 03 мм (первая дуга). Сварка последнего слоя шва выполняется на , электрическом режиме с погонной энергией 10 ккая/см. Температура слоя шва на обрвтной стороне соединения контролируется пирометрическим устройством. Температура иш на поверхиости наружного слоя шва под зоной сварки третьего слоя составляет 800-900° С (0,98-1,10 точки Ас- ). Точка Acj наружного слоя шва (проволока Св - 08ГМ, разбавлекие основным металлом 70%) составляет 8l s820°С.

Принудительное охлаждение ведут водо-воздушной смесью, которую пода1рт на поверхность шва снаружи трубы на расстояшш 150-200 мм от зоны последнего слоя шва.

Полученные таким образом трубы и их сварные соединенна обладают удовлетворительным комплексом положительгалх свойсп. Нагрев при сварке последнего слоя всего сечеюм шва др температуры, превышающей 0,85 точки Ас наружного слоя, способствует устранению в металле шва зон повышенной твердости, обусловленных дисперсионным твердением шва в резултате нагрева при сварке очередного слоя. Твердость в разлН шых зонах сварного шва полученных труб составляет 225-235 Н ,

Принудительное охлаждение обеспечивает уменьшение в структуре пюа и околошовной зоне доли дозятектоидиого феррита и ванне структур спада аустеннта по бейнитному типу (нижний бейнит).

Ударная вязкость на всех уровнях на высоте шва при 60° С составляет 7-11 кгм/си

(поперечные образцы с круглым надрезом по центру шва). Ударная вязкость в околошовной зоне (надрез на расстоянии 1 мм от линии сплавлеиня) составляет 9-16 кгм/см.

Примене1ше изобретения позволяет сушественно повысить пластические и вязкие свойства сварных соединений, выполняемых многослойной электродуговой сваркой на мнкролегнрованных сталях и сталях термически упрочненных. Это, в свою очередь, способствует повышению прочности сварных труб при зксплуатации.

Формула изобретения

Способ электродуговой многослойной сварки стали повышенной толщины, преимущественно толстостенных газопроводных труб большого диаметра, с сопутствующим сварке принудительным охлаждением ч;варного соединения, о тлнчающийся тем, что, с целью улучшения свойств сварного соединешм сварку последнего слоя ведут на режимах, обеспечивающи нагрев обратной стороны шва до температур 0,85 Ас, - 1200 С.

Источники информации, принятые во внимание при экспертизе

1. Кузьмак Е. М. и др. Труды ВНИИПТХимнефтеаппаратура. Волгоград, 1970, вып. 2, с. 10-13 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой многоэлектродной сварки под слоем флюса продольных стыков толстостенных труб большого диаметра | 2016 |

|

RU2632496C1 |

| Способ сварки сталей под флюсом | 1985 |

|

SU1263471A1 |

| Способ получения сварных соединений с заданными механическими свойствами | 1976 |

|

SU733926A1 |

| ВЫСОКОПРОЧНАЯ СВАРНАЯ СТАЛЬНАЯ ТРУБА, МЕТАЛЛ СВАРОЧНОГО ШВА КОТОРОЙ ОБЛАДАЕТ ВЫСОКИМ СОПРОТИВЛЕНИЕМ ХОЛОДНОМУ РАСТРЕСКИВАНИЮ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2434070C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2320439C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308338C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308339C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1997 |

|

RU2110378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СИЛЬФОНА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ 12Х18Н10Т | 2007 |

|

RU2436645C2 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

Авторы

Даты

1981-10-23—Публикация

1979-06-07—Подача