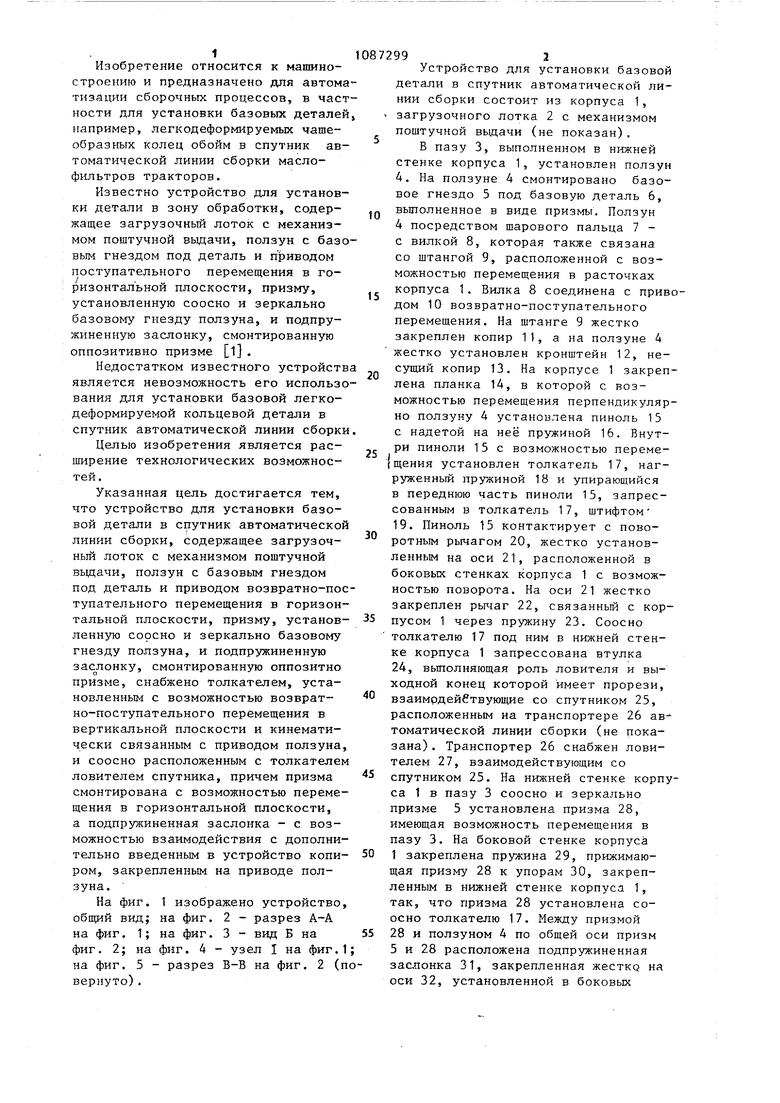

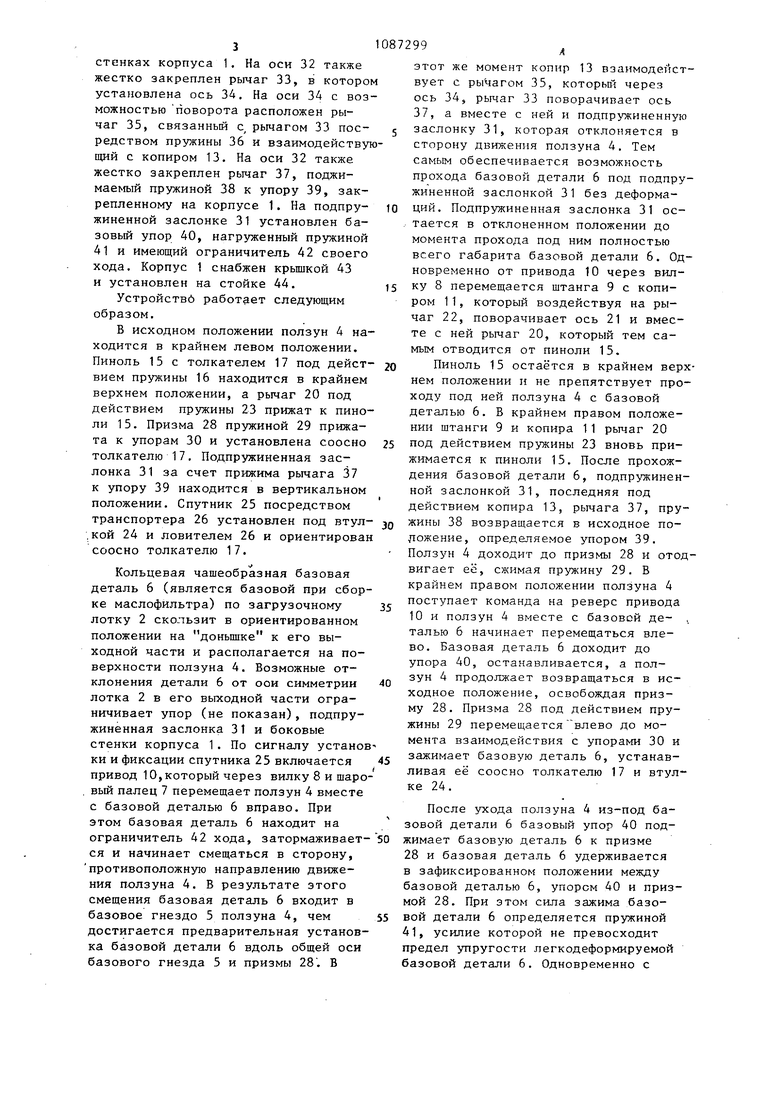

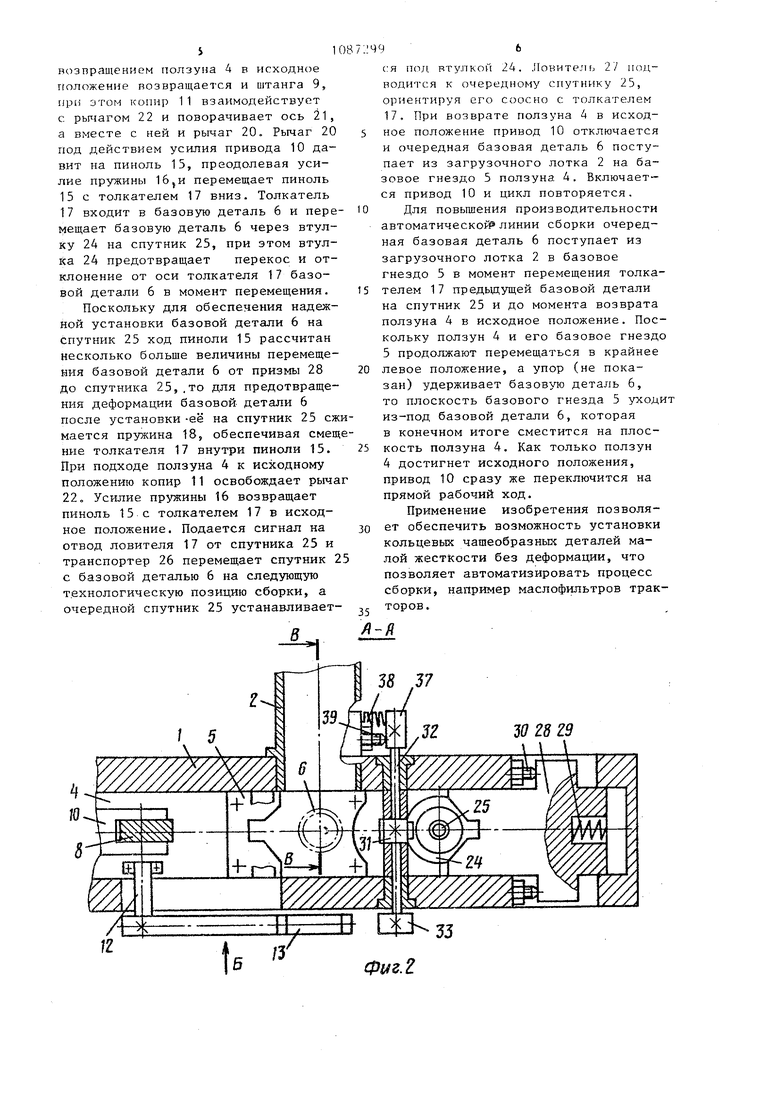

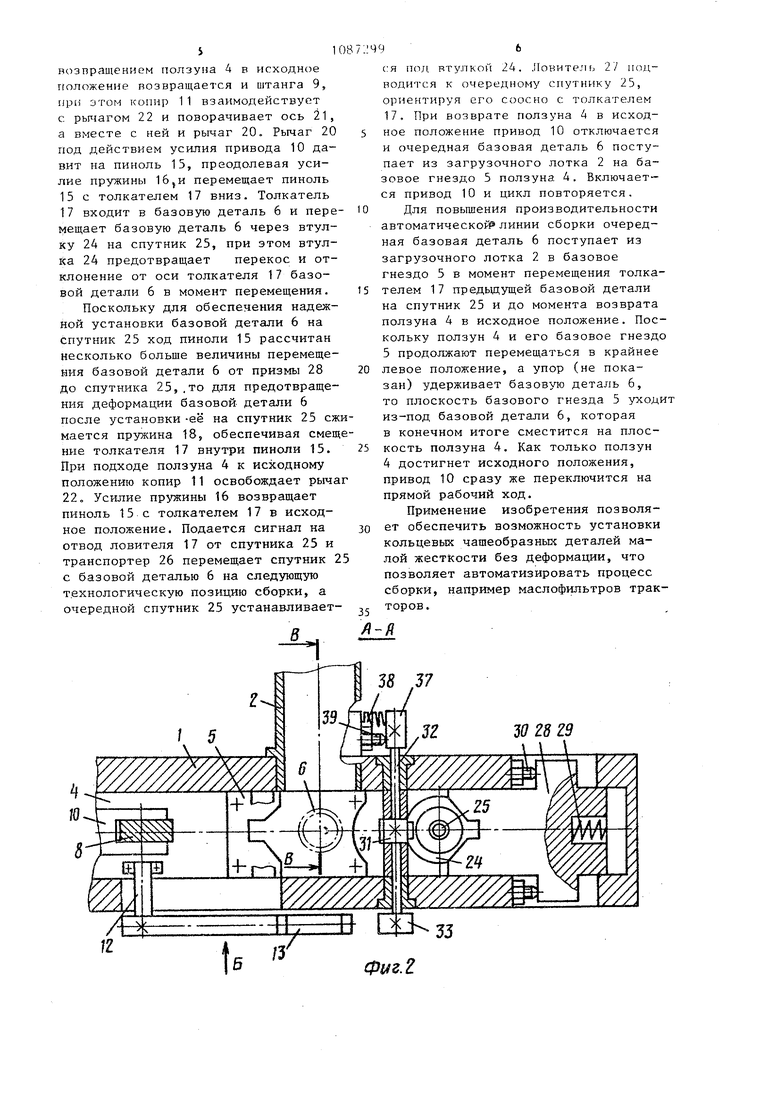

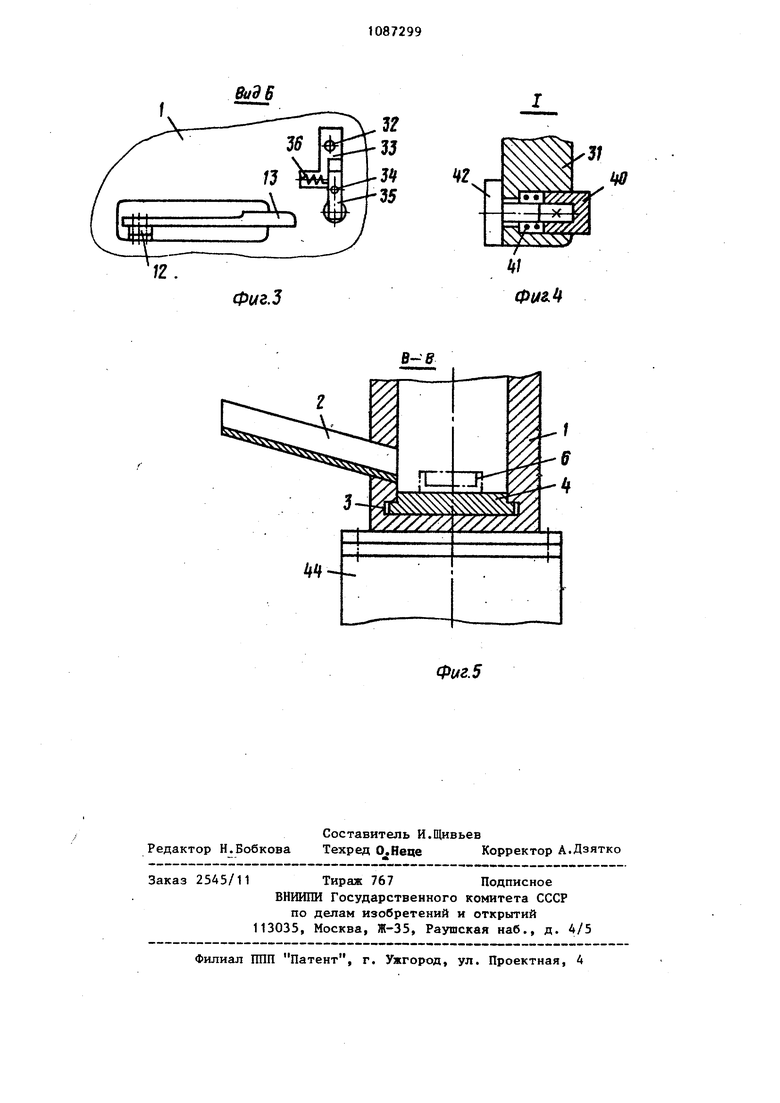

Изобретение относится к машиностроению и предназначено для автома тизации сборочных процессов, в част ности для установки базовых деталей например, легкодеформируемых чашеобразных колец обойм в спутник автоматической линии сборки маслофильтров тракторов. Известно устройство для установки детали в зону обработки, содержащее загрузочный лоток с механизмом поштучной выдачи, ползун с базо вым гнездом под деталь и приводом поступательного перемещения в горизонтальной плоскости, призму, установленную соосно и зеркально базовому гнезду ползуна, и подпружиненную заслонку, смонтированную оппозитивно призме l. Недостатком известного устройств является невозможность его использо вания для установки базовой легкодеформируемой кольцевой детали в спутник автоматической линии сборк Целью изобретения является расширение технологических возможностей. Указанная цель достигается тем, что устройство для установки базовой детали в спутник автоматическо линии сборки, содержащее загрузочный лоток с механизмом поштучной выдачи, ползун с базовым гнездом под деталь и приводом возвратно-по тупательного перемещения в горизон тальной плоскости, призму, установ ленную соосно и зеркально базовому гнезду ползуна, и подпружиненную заслонку, смонтированную оппозитно призме, снабжено толкателем, установленным с возможностью возвратно-поступательного перемещения в вертикальной плоскости и кинематически связанным с приводом ползуна и соосно расположенным с толкателе ловителем спутника, причем призма смонтирована с возможностью переме щения в горизонтальной плоскости, а подпружиненная заслонка - с возможностью взаимодействия с дополни тельно введенньм в устройство копи ром, закрепленным на приводе ползуна. На фиг. 1 изображено устройство общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - узел I на фиг. на фиг. 5 - разрез В-В на фиг. 2 ( вернуто) . 99 Устройство для установки базовой детали в спутник автоматической линии сборки состоит из корпуса 1, загрузочного лотка 2 с механизмом поштучной выдачи (не показан). В пазу 3, выполненном в нижней стенке корпуса 1, установлен ползун 4. На ползуне 4 смонтировано базовое гнездо 5 под базовую деталь 6, выполненное в виде призмы. Ползун 4посредством шарового пальца 7 с вилкой 8, которая также связана со штангой 9, расположенной с возможностью перемещения в расточках корпуса 1. Вилка 8 соединена с приводом 10 возвратно-поступательного перемещения. На штанге 9 жестко закреплен копир 11, а на ползуне 4 жестко установлен кронштейн 12, несуш н копир 13. На корпусе 1 закреплена планка 14, в которой с возможностью перемещения перпендикулярно ползуну 4 установлена пиноль 15 с надетой на неё пружиной 16. Внутри пиноли 15 с возможностью перемещения установлен толкатель 17, нагруженный пружиной 18 и упирающийся в переднюю часть пиноли 15, запрессованным в толкатель 17, штифтом 19. Пиноль 15 контактирует с поворотш 1м рычагом 20, жестко установленным на оси 21, расположенной в боковых стенках корпуса 1 с возможностью поворота. На оси 21 жестко закреплен рычаг 22, связанньш с корпусом 1 через пружину 23. Соосно толкателю 17 под ним в нижней стенке корпуса 1 запрессована втулка 24, вьшолняющая роль ловителя и выходной конец которой имеет прорези, взаимрдейвтвующие со спутником 25, расположенным на транспортере 26 автоматической линии сборки (не показана) . Транспортер 26 снабжен ловителем 27, взаимодействующим со спутником 25. На нижней стенке корпуса 1 в пазу 3 соосно и зеркально призме 5 установлена призма 28, имеющая возможность перемещения в пазу 3. На боковой стенке корпуса 1 закреплена пружина 29, прижимающая призму 28 к упорам 30, закрепленным в нижней стенке корпуса 1, так, что призма 28 установлена соосно толкателю 17. Между призмой 28 и ползуном 4 по общей оси призм 5и 28 расположена подпружиненная зас-понка 31, закрепленная жестка на оси 32, установленной в боковых 3 стенках корпуса 1. На оси 32 также жестко закреплен рычаг 33, в которо установлена ось 34. На оси 34 с воз можностью поворота расположен рычаг 35, связанный с рычагом 33 посредством пружины 36 и взаимодейству щий с копиром 13. На оси 32 также жестко закреплен рычаг 37, поджимаемый пружиной 38 к упору 39, закрепленному на корпусе 1. На подпружиненной заслонке 31 установлен базовый упор 40, нагруженный пружиной 41 и имеющий ограничитель 42 своего хода. Корпус 1 снабжен крышкой 43 и установлен на стойке 44. Устройствб работает следующим образом. В исходном положении ползун 4 на ходится в крайнем левом положении. Пиноль 15 с толкателем 17 под дейст вием пружины 16 находится в крайнем верхнем положении, а рычаг 20 под действием пружины 23 прижат к пино ли 15. Призма 28 пружиной 29 прижата к упорам 30 и установлена соосно толкателю 17. Подпружиненная заслонка 31 за счет прижима рычага 37 к упору 39 находится в вертикальном положении. Спутник 25 посредством транспортера 26 установлен под втул .кой 24 и ловителем 26 и ориентирова соосно толкателю 17. Кольцевая чашеобразная базовая деталь 6 (является базовой при сбор ке маслофильтра) по загрузочному лотку 2 скользит в ориентированном положении на доньш1ке к его выходной части и располагается на поверхности ползуна 4. Возможные отклонения детали 6 от оси симметрии лотка 2 в его выходной части ограничивает упор (не показан), подпружиненная заслонка 31 и боковые стенки корпуса 1. По сигналу устано ки и фиксации спутника 25 включается привод 10,который через вилку 8 и шаро вый палец 7 перемещает ползун 4 вместе с базовой деталью 6 вправо. При этом базовая деталь 6 находит на ограничитель 42 хода, затормаживает ся и начинает смещаться в сторону, противоположную направлению движения ползуна 4. В результате этого смещения базовая деталь 6 входит в базовое гнездо 5 ползуна 4, чем достигается предварительная установ ка базовой детали 6 вдоль общей оси базового гнезда 5 и призмы 28. В 99,, этот же момент копир 13 взаимодействует с рычагом 35, которьп через ось 34, рычаг 33 поворачивает ось 37, а вместе с ней и подпружиненную заслонку 31, которая отклоняется в сторону движения ползуна 4. Тем самым обеспечивается возможность прохода базовой детали 6 под подпружиненной заслонкой 31 без деформаций. Подпружиненная заслонка 31 остается в отклоненном положении до момента прохода под ним полностью всего габарита базовой детали 6. Одновременно от привода 10 через вилку 8 перемещается штанга 9 с копиром 11, который воздействуя на рычаг 22, поворачивает ось 21 и вместе с ней рычаг 20, который тем самым отводится от пиноли 15. Пиноль 15 остаётся в крайнем верхнем положении и не препятствует проходу под ней ползуна 4 с базовой деталью 6. В крайнем правом положении штанги 9 и копира 11 рычаг 20 под действием пружины 23 вновь прижимается к пиноли 15. После прохождения базовой детали 6, подпружиненной заслонкой 31, последняя под действием копира 13, рычага 37, пружины 38 возвращается в исходное положение, определяемое упором 39. Ползун 4 доходит до призмы 28 и отодвигает её, сжимая пружину 29. В крайнем правом положении ползуна 4 поступает команда на реверс привода 10 и ползун 4 вместе с базовой деталью 6 начинает перемещаться влево. Базовая деталь 6 доходит до упора 40, останавливается, а ползун 4 продолжает возвращаться в исходное положение, освобождая призму 28. Призма 28 под действием пружины 29 перемещается влево до момента взаимодействия с упорами 30 и зажимает базовую деталь 6, устанавливая её соосно толкателю 17 и втулке 24 . После ухода ползуна 4 из-под базовой детали 6 базовый упор 40 подимает базовую деталь 6 к призме 28 и базовая деталь 6 удерживается в зафиксированном положении между базовой деталью 6, упором 40 и призмой 28. При этом сила зажима базовой детали 6 определяется пружиной 41, усилие которой не превосходит предел упругости легкодеформируемой азовой детали 6. Одновременно с S1 возпращением ползуна 4 в исходное положение возвращается и штанга 9, при этом копир 11 взаимодействует с pbPiaroM 22 и поворачивает ось 21, а вместе с ней и рычаг 20. Рычаг 20 под действием усилия привода 10 давит на пиноль 15, преодолевая усилие пружины 16,и перемещает пиноль 15 с толкателем 17 вниз. Толкатель 17 входит в базовую деталь 6 и пере мещает базовую деталь 6 через втулку 24 на спутник 25, при этом втулка 24 предотвращает перекос и отклонение от оси толкателя 17 базовой детали 6 в момент перемещения. Поскольку для обеспечения надежной установки базовой детгши 6 на спутник 25 ход пиноли 15 рассчитан несколько больше величины перемещения базовой детали 6 от призмы 28 до спутника 25,.то для предотвращения деформации базовой- детали 6 после установки -её на спутник 25 сж мается пружина 18, обеспечивая смещ ние толкателя 17 внутри пиноли 15. При подходе ползуна 4 к исходному положению копир 11 освобождает рыча 22. Усилие пружины 16 возвращает пиноль 15с толкателем 17 в исходное положение. Подается сигнал на отвод ловителя 17 от спутника 25 и транспортер 26 перемещает спутник 2 с базовой деталью 6 на следующую технологическую позицию сборки, а очередной спутник 25 устанавливает96с:я под втулкой 24. JloBHTejUj 2/ подводится к очередному спутнику 25, ориентируя его соосно с толкателем 17, При возврате ползуна 4 в исходное положение привод 10 отключается и очередная базовая деталь 6 поступает из загрузочного лотка 2 на базовое гнездо 5 ползуна 4. Включается привод 10 и цикл повторяется, Для повьпдения производительности автоматической линии сборки очередная базовая деталь 6 поступает из загрузочного лотка 2 в базовое гнездо 5 в момент перемещения толкателем 17 предьщущей базовой детали на спутник 25 и до момента возврата ползуна 4 в исходное положение. Поскольку ползун 4 и его базовое гнездо 5 продолжают перемещаться в крайнее левое положение, а упор (не показан) удерживает базовую деталь 6, то плоскость базового гнезда 5 уходит из-под базовой детали 6, которая в конечном итоге сместится на плоскость ползуна 4. Как только ползун 4 достигнет исходного положения, привод 10 сразу же переключится на прямой рабочий ход. Применение изобретения позволяет обеспечить возможность установки кольцевых чашеобразных деталей малой жесткости без деформации, что позволяет автоматизировать процесс сборки, например маслофильтров тракторов. 2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Элеваторное бункерное загрузочное устройство | 1980 |

|

SU874307A1 |

| Устройство для запрессовки деталей типа штифтов | 1985 |

|

SU1288013A1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Ротор для сверления отверстий | 1988 |

|

SU1668103A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки балансового моста с градусником с подвижной колонкой | 1976 |

|

SU614417A1 |

| Устройство для сборки запрессовкой | 1983 |

|

SU1144826A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

| Устройство для поштучной подачи деталей при комплектовании их с базовыми деталями | 1973 |

|

SU485855A1 |

УСТРОЙСТВО ДЛЯ УСТАНОВКИ БАЗОВОЙ ДЕТАЛИ В СПУТНИК АВТОМАТИЧЕСКОЙ ЛИНИИ СБОРКИ, содержащее загрузочный лоток с механизмом поштучной выдачи, ползун с базовым гнездом под деталь и приводом возвратнопоступательного перемещения в горизонтальной плоскости, призму, установленную соосно и зеркально базовому гнезду ползуна, и подпружиненную заслонку, смонтированную оппозитно призме, отличающееся тем, что, с целью расширения технологических возможностей, устройство снабжено толкателем, установленным с возможностью возвратно-поступательного перемещения в вертикальной плоскости и кинематически связанным с приводом ползуна, и соосно расположенным с толкателем ловителем спутника,причем призма смонтирована с возможностью перемещения в горизонтальной плоскости, а подпружинен ная заслонка - с возможностью взаимодействия с дополнительно введенным в устройство копиром, закреп(Л ленным на приводе ползуна. оо ю о со

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Малов А.Н | |||

| Загрузочные устройства для металлорежущих станков | |||

| М., Машиностроение, 1965, с | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| СПОСОБ СОСТАВЛЕНИЯ ЗВУКОВОЙ ЗАПИСИ | 1921 |

|

SU276A1 |

Авторы

Даты

1984-04-23—Публикация

1983-01-10—Подача