2.Комплекс по п. 1, отличающийся тем, что опорные ролики выполнены цилиндрическими.

3.Комплекс по п. 1, отличающийся тем, что опорные ролики выполнены коническими.

4.Комплекс по п. 1, отличающийся тем, что опорные ролики установлены с возможностью поворота в горизонтальной плоскости.

5. Комплекс по п. 1, отличающийся тем, что стол снабжен механизмом подъема, а механизм отделения полосы от стопы неподвижно закреплен на основании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Штамповочный комплекс для изготовления деталей из полосового материала | 1985 |

|

SU1286328A1 |

| Автоматический комплекс для штамповки деталей из полосы | 1983 |

|

SU1177012A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Устройство для подачи заготовок из стопы в зону обработки | 1983 |

|

SU1156923A1 |

| Автоматизированная линия для штамповки деталей из листового материала | 1987 |

|

SU1505639A1 |

| Автоматический комплекс для штамповки деталей из полосы | 1985 |

|

SU1258573A2 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

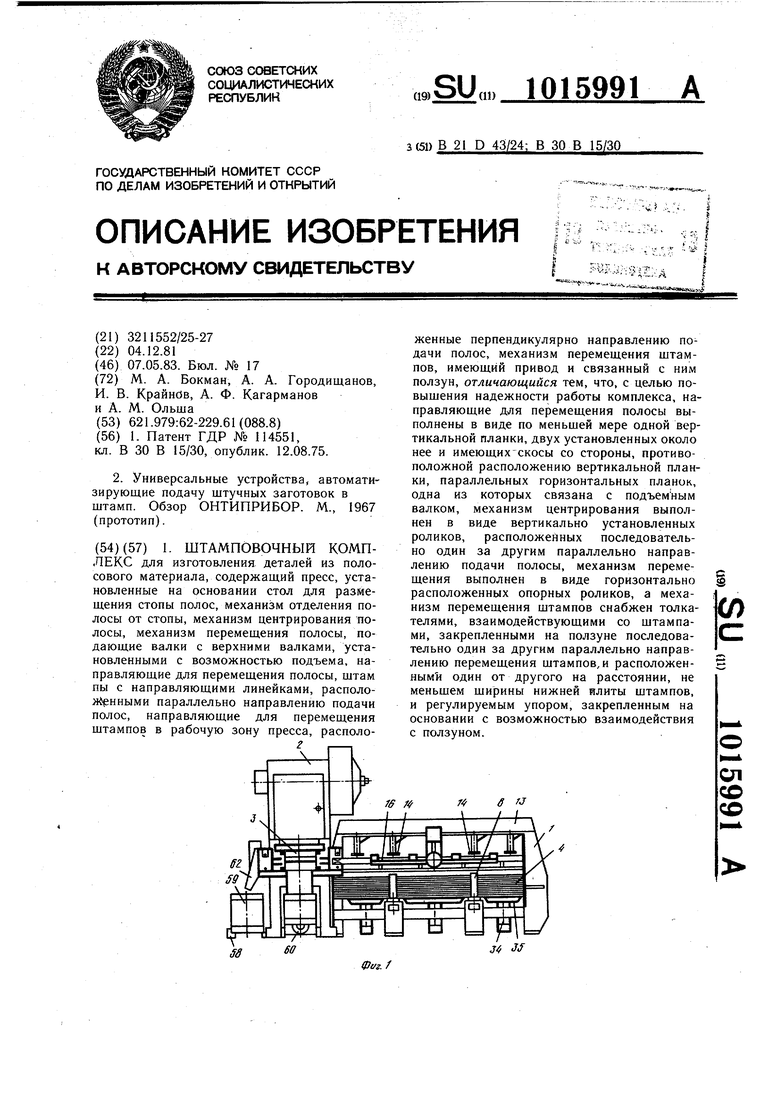

1. ШТАМПОВОЧНЫЙ КОМПЛЕКС для изготовления деталей из полосового материала, содержащий пресс, установленные на основании стол для размещения стопы полос, механизм отделения полосы от стопы, механизм центрирования полосы, механизм перемещения полосы, подающие валки с верхними валками, установленными с возможностью подъема, направляющие для перемещения полосы, штам пы с направляющими линейками, располой нными параллельно направлению подачи полос, направляющие для перемещения щтампов в рабочую зону пресса, расположенные перпендикулярно направлению подачи полос, механизм перемещения щтампов, имеющий привод и связанный с ним ползун, отличающийся тем, что, с целью повышения надежности работы комплекса, направляющие для перемещения полосы выполнены в виде по меньшей мере одной вертикальной планки, двух установленных около нее и имеющихскосы со стороны, противоположной расположению вертикальной планки, параллельных горизонтальных планок, одна из которых связана с подъемным валком, механизм центрирования выполнен в виде вертикально установленных роликов, расположенных последовательно один за другим параллельно направлению подачи полосы, механизм перемещения выполнен в виде горизонтально расположенных опорных роликов, а механизм перемещения щтампов снабжен толкателями, взаимодействующими со штампами, закрепленными на ползуне последовательно один за другим параллельно направлению перемещения штампов,и расположенными один от другого на расстоянии, не меньшем ширины нижней йлиты штампов, и регулируемым упором, закрепленным на основании с возможностью взаимодействия с ползуном.

Изобретение относится к механизации процессов холодной обработки металлов давлением и может быть использовано для изготовления деталей из полосового материала.

Известен штамповочный комплекс для изготовления деталей из полосового материала, содержащий пресс, установленный на основании подъемный стол для размещения стопы листов, механизм отделения верхнего листа стопы, узел ориентации отделенного листа, шарнирно закрепленный на основании с возможностью поворота в вертикальной плоскости рольганг для перемещения листд, связанный с приводом через систему рычагов и несущий регулируемые упоры, механизм перемещения листа с рольганга в рабочую зону пресса 1.

Недостатком этого щтамповочного комплекса являются больщие габариты.

Наиболее близким к предлагаемому является штамповочный комплекс для изготовления деталей из полосового материала, содержащий пресс, установленные на основании стол для размещения стопы полос, механизм отделения полосы от стопы, механизм центрирования полосы, механизм перемещения полосы, подающие валки с верхними валками, установленными с возможностью подъема, направляющие для перемещения полосы, штампы с направляющими линейками, расположенными параллельно направлению подачи полосы, направляющие для перемещения штампов в рабочую зону пресса, расположенные перпендикулярно направлению подачи полос, механизм перемещения штампов, имеющий привод и связанный с ним ползун 2.

Недостатком известного штамповочного комплекса является низкая надежность работы.

Цель изобретения - повышение надежности работы комплекса.

Поставленная цель достигается тем, что В штамповочном комплексе для изготовления деталей из полосового материала, содержащем пресс, установленное на основании стол для размещения стопы полос, механизм отделения полосы от стопы, механизм центрирования полосы, механизм перемещения полосы, подающие валки с верхними валками, установленными с возможностью подъема, направляющие для перемещения полосы, штампы с направляющими линейками, расположенными параллельно направлению подачи полос, направляющие для перемещения щтампов в рабочую зону пресса, расположенные перпендикулярно направлению подачи полос, механизм перемещения щтампов, имеющий привод и связанный с ним ползун, направляющие для перемещения полосы выполнены в виде по меньшей мере одной вертикальной планки, двух установленных около нее и имеющих скосы со стороны, противоположной расположению вертикальной планки, параллельных горизонтальных планок, одна из которых связана с подъемным валком, механизм центрирования выполнен в виде вертикально установленных роликов, расположенных последовательно один за другим параллельно направлению подачи полосы, механизм перемещения выполнен в виде горизонтально расположенных опорных роликов, а механизм перемещения штампов снабжен толкателями, взаимодействующими со штампами, закрепленными на ползуне последовательно один за другим, параллельно направлению перемещения штампов, и расположенными один от другого на расстоянии, не меньшем ширины нижней плиты щтампов, и регулируемым упором, закрепленным на основании с возможностью взаимодействия с ползуном.

Опорные ролики выполнены цилиндрическими или коническими.

Опорные ролики установлены с возможностью поворота в горизонтальной плоскости.

Стол установлен с возможностью подъема и снабжен механизмом подъема, а механизм отделения полосы от стопы неподвижно закреплен на основании.

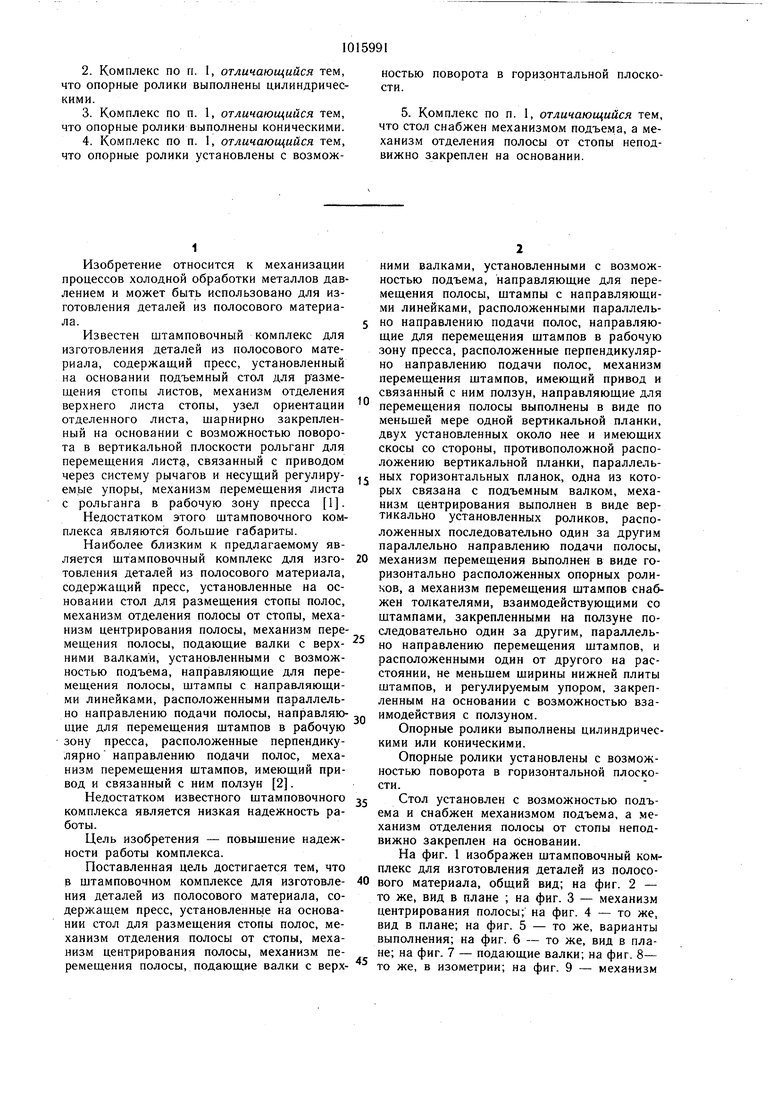

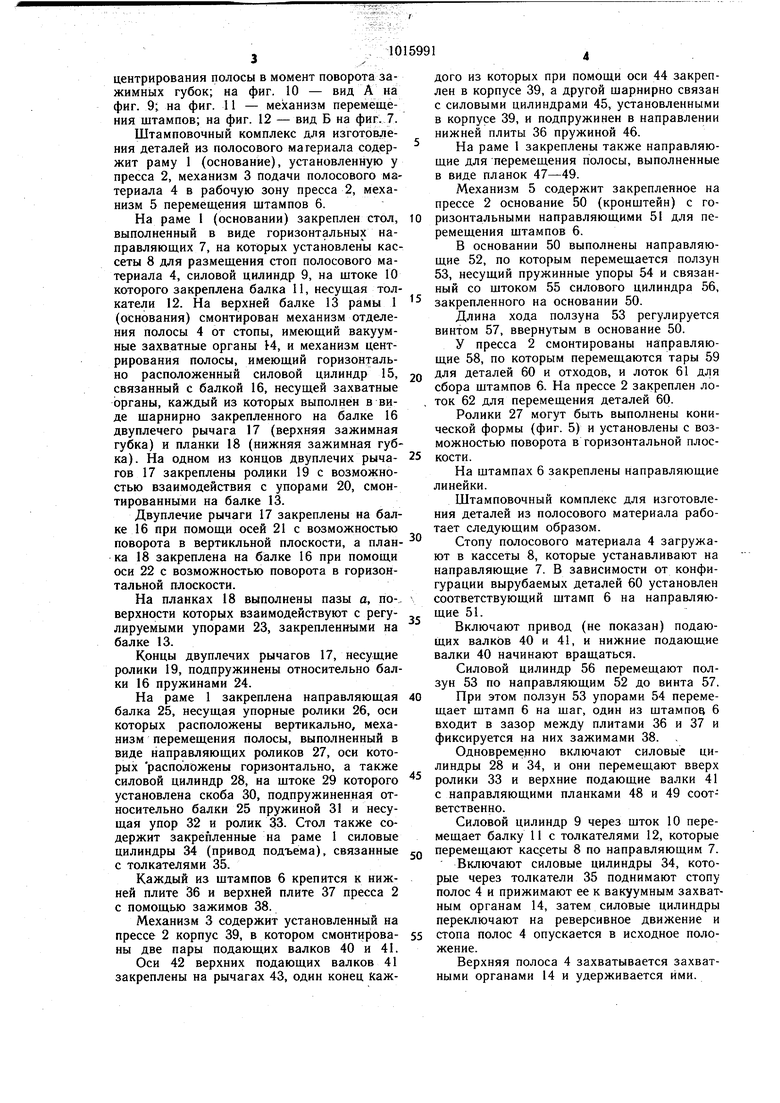

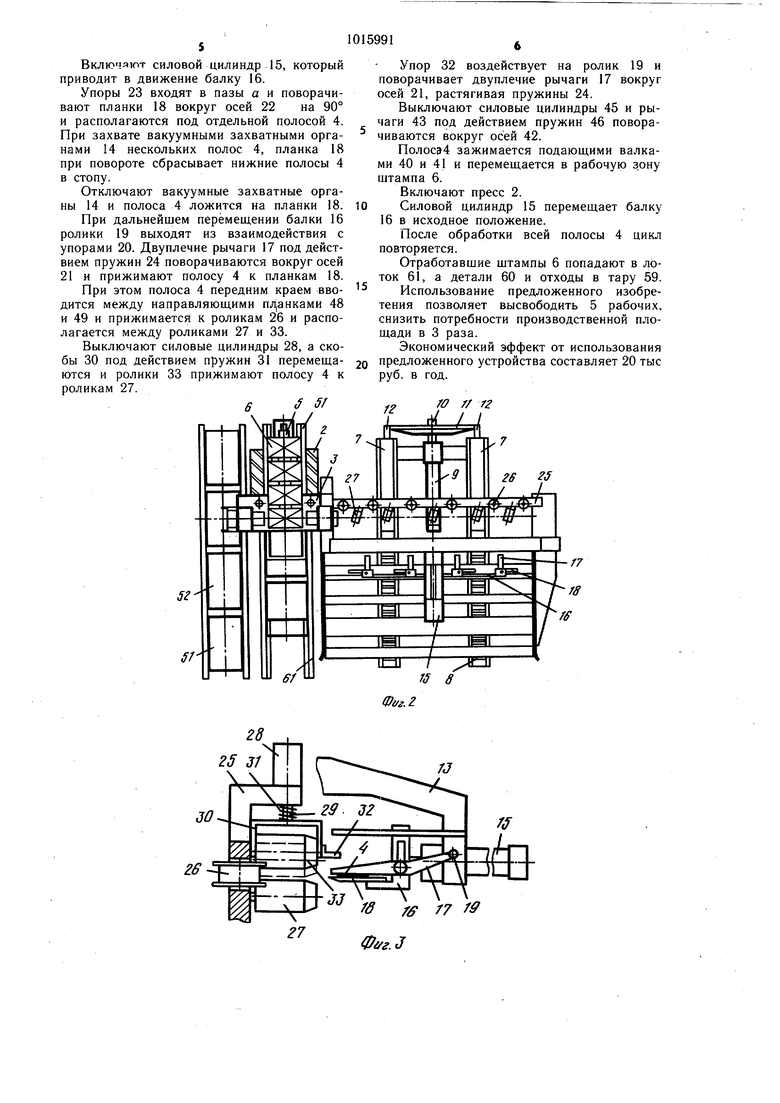

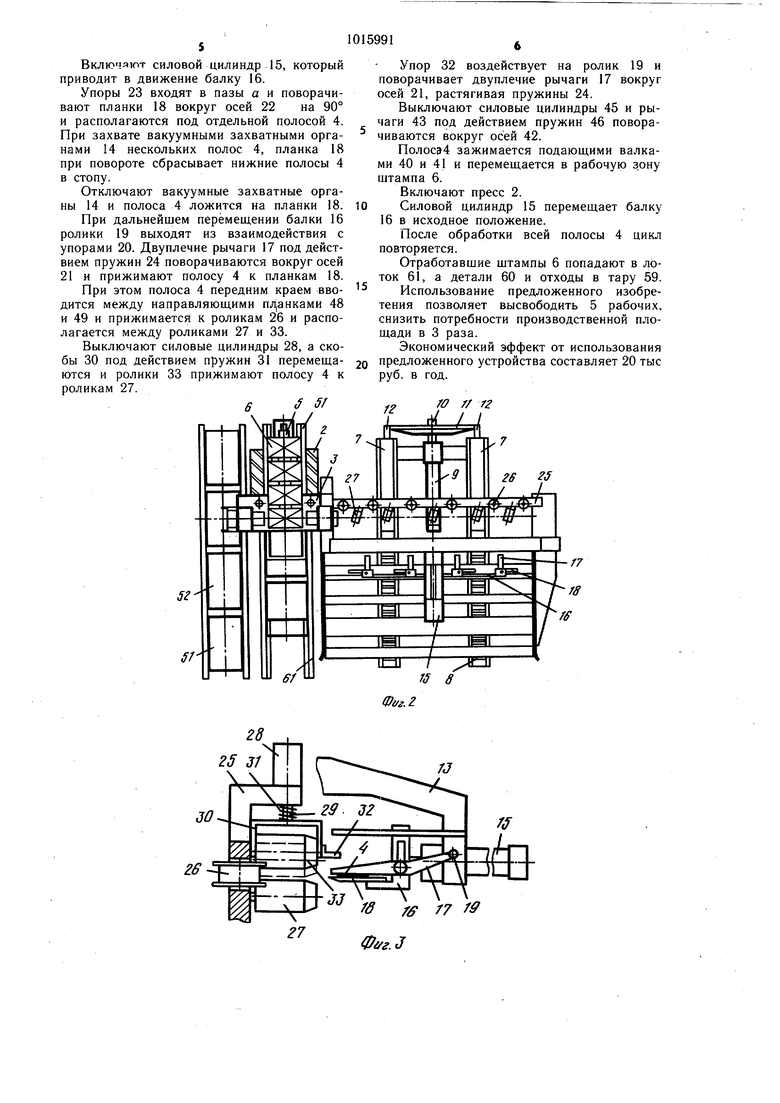

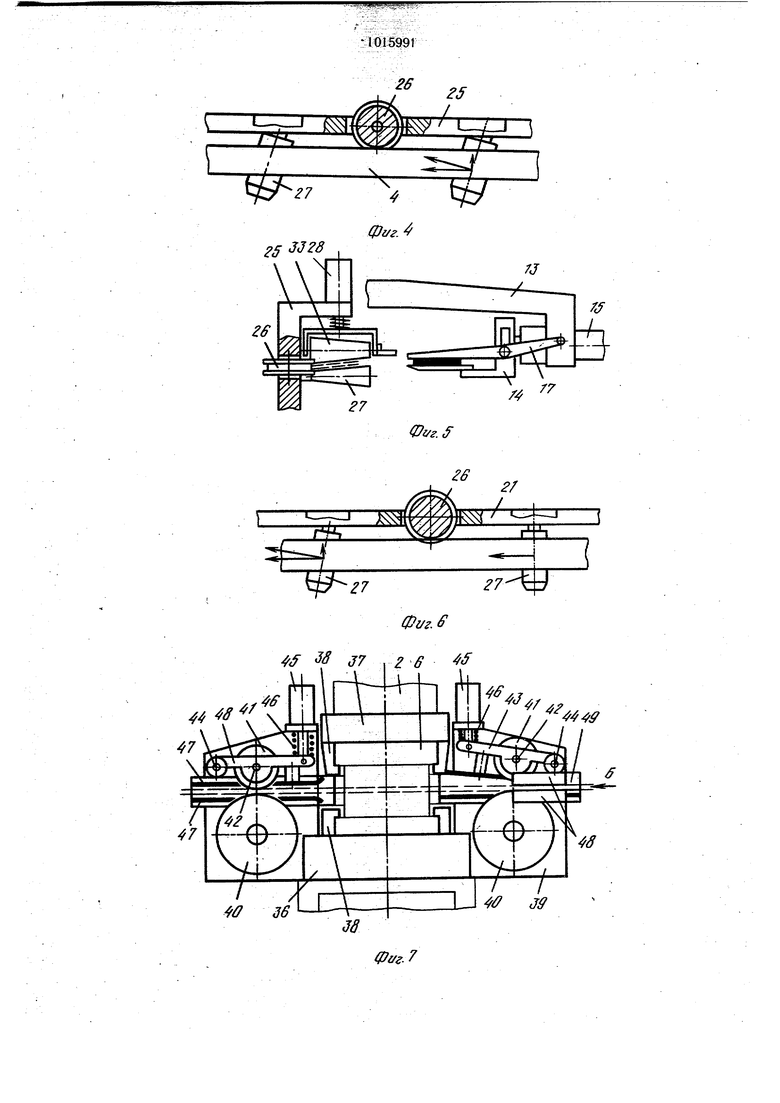

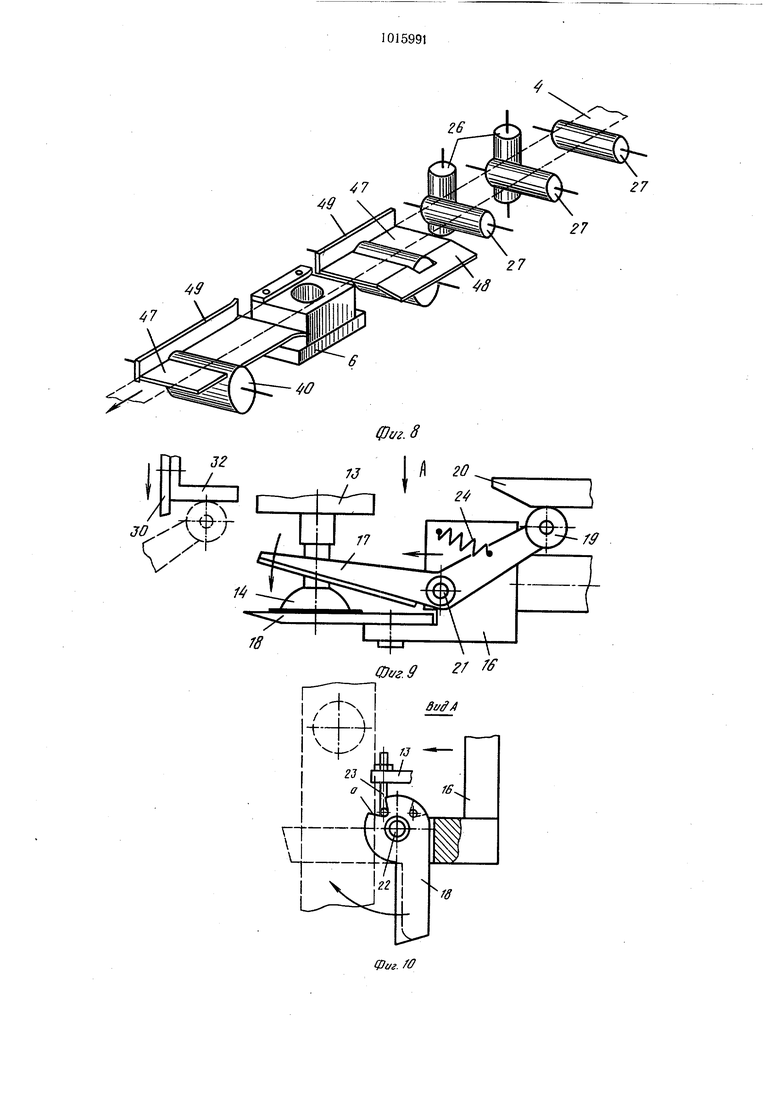

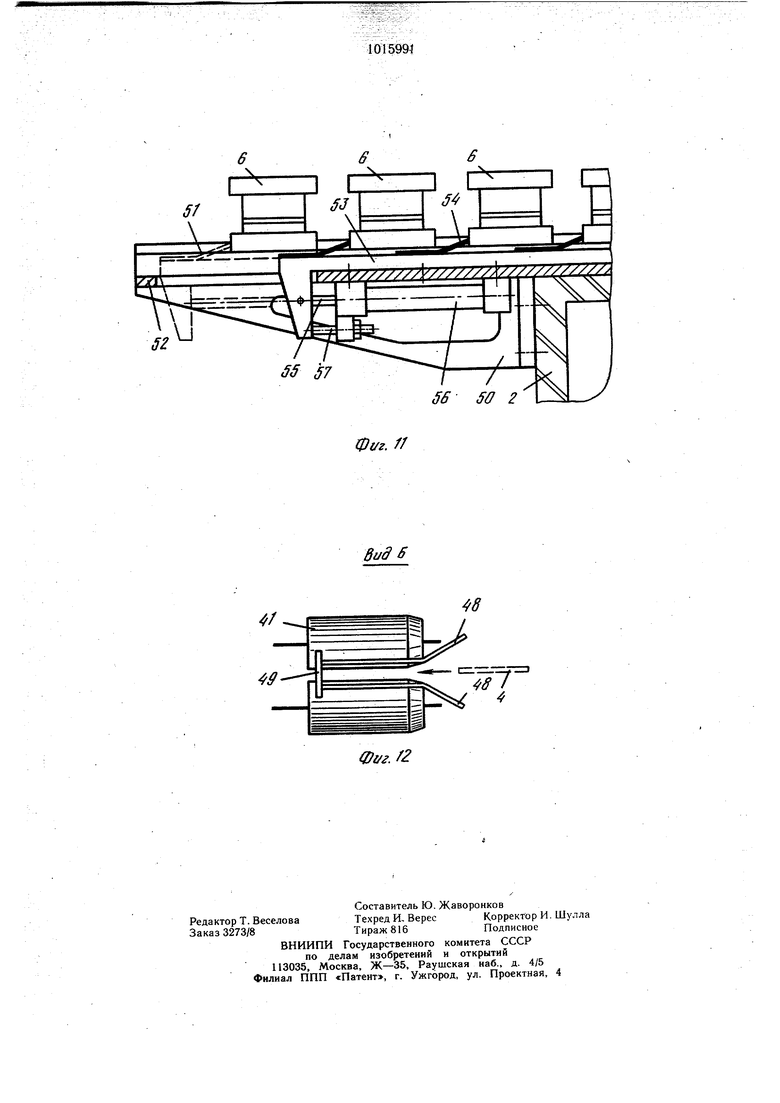

На фиг. 1 изображен штамповочный комплекс для изготовления деталей из полосового материала, общий вид; на фиг. 2 - то же, вид в плане ; на фиг. 3 - механизм центрирования полосы; на фиг. 4 - то же, вид в плане; на фиг. 5 - то же, варианты выполнения; на фиг. 6 - то же, вид в плане; на фиг. 7 - подающие валки; на фиг. 8- то же, в изометрии; на фиг. 9 - механизм центрирования полосы в момент поворота зажимных губок; на фиг. 10 - вид А на фиг. 9; на фиг. 11 - механизм перемещения штампов; на фиг. 12 - вид Б на фиг. 7. Штамповочный комплекс для изготовления деталей из полосового материала содержит раму 1 (основание), установленную у пресса 2, механизм 3 подачи полосового материала 4 в рабочую зону пресса 2, механизм 5 перемещения штампов 6. На раме 1 (основании) закреплен стол, выполненный в виде горизонтальных направляющих 7, на которых установлены кассеты 8 для размещения стоп полосового материала 4, силовой цилиндр 9, на штоке 10 которого закреплена балка 11, несущая толкатели 12. На верхней балке 13 рамы 1 (основания) смонтирован механизм отделения полосы 4 от стопы, имеющий вакуумные захватные органы И, и механизм центрирования полосы, имеющий горизонтально расположенный силовой цилиндр 15, связанный с балкой 16, несущей захватные органы, каждый из которых выполнен в виде щарнирно закрепленного на балке 16 двуплечего рычага 17 (верхняя зажимная губка) и планки 18 (нижняя зажимная губка). На одном из концов двуплечих рычагов 17 закреплены ролики 19 с возможностью взаимодействия с упорами 20, смонтированными на балке 13. Двуплечие рычаги 17 закреплены на балке 16 при помощи осей 21 с возможностью поворота в вертикльной плоскости, а планка 18 закреплена на балке 16 при помощи оси 22 с возможностью поворота в горизонтальной плоскости. На планках 18 выполнены пазы а, по-верхности которых взаимодействуют с регулируемыми упорами 23, закрепленными на балке 13. Концы двуплечих рычагов 17, несущие ролики 19, подпружинены относительно балки 16 пружинами 24. На раме 1 закреплена направляющая балка 25, несущая упорные ролики 26, оси которых расположены вертикально, механизм перемещения полосы, выполненный в виде направляющих роликов 27, оси которых расположены горизонтально, а также силовой цилиндр 28, на штоке 29 которого установлена скоба 30, подпружиненная относительно балки 25 пружиной 31 и несущая упор 32 и ролик 33. Стол также содержит закрепленные на раме 1 силовые цилиндры 34 (привод подъема), связанные с толкателями 35. Каждый из щтампов 6 крепится к нижней плите 36 и верхней плите 37 пресса 2 с помощью зажимов 38. Механизм 3 содержит установленный на прессе 2 корпус 39, в котором смонтированы две пары подающих валков 40 и 41. Оси 42 верхних подающих валков 41 закреплены на рычагах 43, один конец (саждого из которых при помощи оси 44 закреплен в корпусе 39, а другой щарнирно связан с силовыми цилиндрами 45, установленными в корпусе 39, и подпружинен в направлении нижней плиты 36 пружиной 46. На раме 1 закреплены также направляющие для перемещения полосы, выполненные в виде планок 47-49. Механизм 5 содержит закрепленное на прессе 2 основание 50 (кронштейн) с горизонтальными направляющими 51 для перемещения штампов 6. В основании 50 выполнены направляющие 52, по которым перемещается ползун 53, несущий пружинные упоры 54 и связанный со штоком 55 силового цилиндра 56, закрепленного на основании 50. Длина хода ползуна 53 регулируется винтом 57, ввернутым в основание 50. У пресса 2 смонтированы направляющие 58, по которым перемещаются тары 59 для деталей 60 и отходов, и лоток 61 для сбора штампов 6. На прессе 2 закреплен лоток 62 для перемещения деталей 60. Ролики 27 могут быть выполнены конической формы (фиг. 5) и установлены с возможностью поворота в горизонтальной плоскости. На штампах 6 закреплены направляющие линейки. Штамповочный комплекс для изготовления деталей из полосового материала работает следующим образом. Стопу полосового материала 4 загружают в кассеты 8, которые устанавливают на направляющие 7. В зависимости от конфигурации вырубаемых деталей 60 установлен соответствующий штамп 6 на направляющие 51. Включают привод (не показан) подающих валкОв 40 и 41, и нижние подающие валки 40 начинают вращаться. Силовой цилиндр 56 перемещают ползун 53 по направляющим 52 до винта 57. При этом ползун 53 упорами 54 перемещает штамп 6 на шаг, один из штампов 6 входит в зазор между плитами 36 и 37 и фиксируется на них зажимами 38. Одновременно включают силовые цилиндры 28 и 34, и они перемещают вверх ролики 33 и верхние подающие валки 41 с направляющими планками 48 и 49 соответственно. Силовой цилиндр 9 через шток 10 перемещает балку 11 с толкателями 12, которые перемещают касреты 8 по направляющим 7. Включают силовые цилиндры 34, которые через толкатели 35 поднимают стопу полос 4 и прижимают ее к вакуумным захватным органам 14, затем силовые цилиндры переключают на реверсивное движение и стопа полос 4 опускается в исходное положение. Верхняя полоса 4 захватывается захватными органами 14 и удерживается ими. Включают силовой цилиндр 15, который приводит в движение балку 16. Упоры 23 входят в пазы а и поворачивают планки 18 вокруг осей 22 на 90° и располагаются под отдельной полосой 4. При захвате вакуумными захватными органами 14 нескольких полос 4, планка 18 при повороте сбрасывает нижние полосы 4 в стопу. Отключают вакуумные захватные органы 14 и полоса 4 ложится на планки 18. При дальнейшем перемещении балки 16 ролики 19 выходят из взаимодействия с упорами 20. Двуплечие рычаги 17 под действием пружин 24 поворачиваются вокруг осей 21 и прижимают полосу 4 к планкам 18. При этом полоса 4 передним краем вводится между направляющими пл анками 48 и 49 и прижимается к роликам 26 и располагается между роликами 27 и 33. Выключают силовые цилиндры 28, а скобы 30 под действием пружин 31 перемещаются и ролики 33 прижимают полосу 4 к роликам 27. в i S

7J

// /

dOi Упор 32 воздействует на ролик 19 и поворачивает двуплечие рычаги 17 вокруг осей 21, растягивая пружины 24. Выключают силовые цилиндры 45 и рычаги 43 под действием пружин 46 поворачиваются вокруг осей 42. Полосэ4 зажимается подающими валками 40 и 41 и перемещается в рабочую зону штампа 6. Включают пресс 2. Силовой цилиндр 15 перемещает балку 16 в исходное положение. После обработки всей полосы 4 цикл повторяется. Отработавшие штампы 6 попадают в лоток 61, а детали 60 и отходы в тару 59. Использование предложенного изобретения позволяет высвободить 5 рабочих, снизить потребности производственной площади в 3 раза. Экономический эффект от использования предложенного устройства составляет 20 тыс руб. в год.

7J

О

4

44д

Фаг.7

I /ЧХ I31/ /1

I II I

1ч I / uz I LZ 56 50

Фаг. //

Вид S 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для ультразвукового шлифования и полирования | 1957 |

|

SU114551A2 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Универсальные устройства, автоматизирующие подачу штучных заготовок в штамп | |||

| Обзор ОНТИПРИБОР | |||

| М., 1967 (прототип). | |||

Авторы

Даты

1983-05-07—Публикация

1981-12-04—Подача