Изобретение относится к области металлургии, в частности к полунепрерывной отливке круглых заготовок с вытягиванием их из кристаллизатора вверх.

Известна затравочная головка для вытягивания полой заготовки из кристаллизатора вверх, снабженная разъемным корпусом с элементами для соединения с заготовкой и трубой, которая в свою очередь, соединена с механизмом вытягивания.

В затравочной головке, принимаемой за прототип, не предусматриваются элементы, которые позволяли бы в какой-то мере оказывать влияние на процесс формирования заготовки, в частности способствовать повышению качества отливаемой заготовки.

Целью настоящего изобретения является повышение качества отливаемой заготовки.

Поставленная цель достигается тем, что в затравочной головке для установки полунепрерывной разливки металлов, содержащей корпус, элементы сцепления корпуса с отливаемой заготовкой, элементы соединения корпуса с приводом перемещения, размещенные сверху корпуса, корпус затравочной головки выполнен с центральным отверстием, которое сообщается с расположенной сверху футерованной емкостью, с объемом равным 0,1-0,9 объема внутренней полости кристаллизатора, причем верхняя часть емкости снабжена клапанами вывода и ввода газа и устройством для управления работой клапана вывода газа из емкости, а элементы сцепления корпуса с отливаемой заготовкой выполнены с возможностью перемещения их в направлении продольной усадки заготовки.

В случае необходимости, футерованная емкость выполнена обогреваемой.

В верхней части емкости выполнено отверстие, соединенное с датчиком давления.

Устройство для управления работой клапана вывода газа из емкости снабжено поплавком, который соединен с стержнем, имеющим на конце клемму для подсоединения электропитания.

В отдельных случаях в полости поплавка размещен нагреватель, а устройство для управления работой клапана вывода газа из емкости снабжено реле времени.

Футерованная емкость тоже снабжается не менее чем одним датчиком контроля уровня металла.

Чтобы обеспечить улучшение качества заготовки за счет движения жидкого металла относительно фронта затвердевания заготовки и при этом сжатый газ из емкости не вводить во внутреннюю полость формируемой заготовки и не создавать условий для образования на внутренней поверхности сформированной корки окисной пленки, возвратно-поступательное движение жидкого металла рекомендуется осуществлять в пределах футерованной емкости. Рекомендуемый объем футерованной емкости, равный 0,1-0,9 от объема внутренней полости кристаллизатора, позволяет в широком диапазоне изменять скорость перемещения жидкого металла относительно фронта затвердевания в процессе формирования заготовки.

Объем футерованной емкости определяется из условия, чтобы объем металла, вводимый в нее был достаточен для обеспечения требуемого динамического воздействия на затвердевающий слой слитка, которое осуществляется за счет периодического ввода металла в футерованную емкость и возврата его обратно в кристаллизатор. Причем, при небольших сечениях отливаемой заготовки (100-200 мм) объем дополнительной емкости может составить 0,9 объема кристаллизатора, а при сечениях больше 500 мм рациональнее соотношение 0,1, а эффект динамического воздействия достигается за счет увеличения скорости перемещения мениска жидкого металла в пределах футерованной емкости.

Для того, чтобы не допускать намораживание металла на стенках, футерованная емкость выполняется обогреваемой.

Поскольку газ в футерованной емкости сжимается до требуемой величины, от которой завиcит уровень жидкого металла, величину давления в указанной емкости необходимо контролировать. В связи с этим в верхней части емкости выполняют отверстие, которое соединяют с датчиком давления.

Затравочная головка может быть применена для отливки заготовок из металла с небольшим удельным весом, например: сплав с удельным весом в 1,3-1,4 г/см3. В этом случае для уменьшения веса поплавка в нем выполняется полость, в которую, в случае необходимости, можно установить небольшой нагреватель для устранения намораживания на поплавке металла.

Устройство для управления работой клапана вывода газа из емкости рекомендуется снабдить реле времени, потому что такое решение позволяет осуществлять автоматическое переключение газовых клапанов на опускание и подъемы мениска жидкого металла в емкости и на изменение амплитуды его колебания.

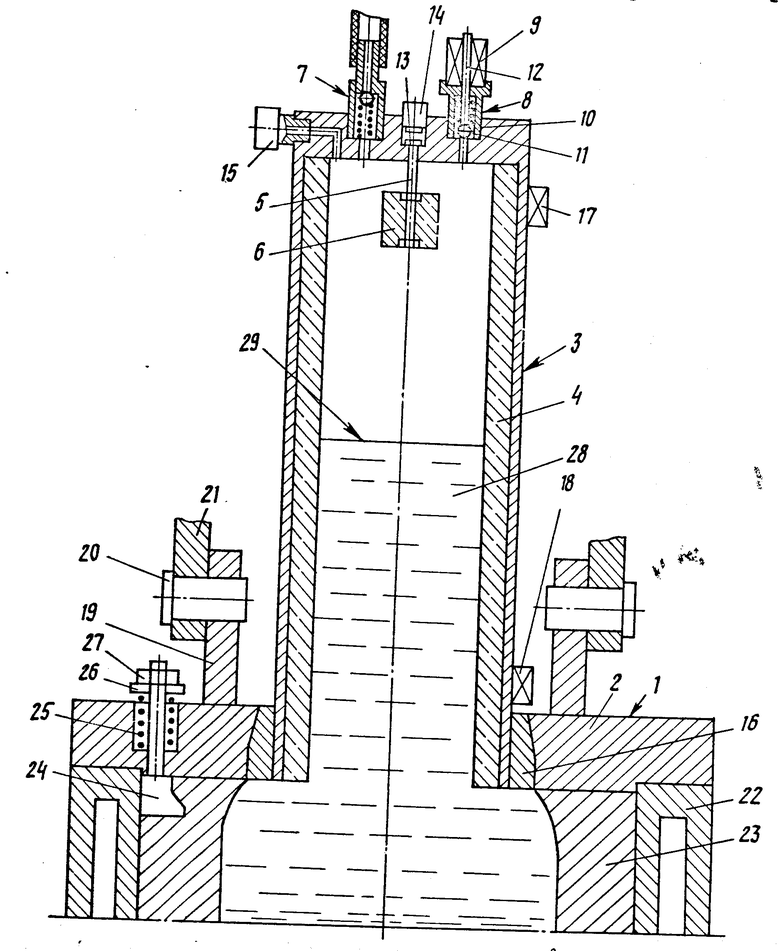

На чертеже изображен разрез затравочной головки с емкостью, а также часть кристаллизатора с формируемой в нем коркой отливаемой заготовки.

Затравка представляет собой разъемную головку 1 с корпусом 2, в центральной части которого установлена емкость 3 с футеровкой 4. На торцовой верхней части емкости 3 размещены стержень 5, соединенный с поплавком 6, шариковый газовый клапан 7 ввода компрессорного газа в емкость 3 и шариковый клапан 8 с соленоидом 9 отвода газа из емкости 3.

Клапан 8 снабжен пружиной 10 и шариком 11, соединенным со стержнем 12, проходящим через пружину 10 и соленоид 9.

Стержень 5 в верхней части имеет контакт 13, который при подъеме поплавка 6 замыкается с неподвижным контактом 14, цепи электропитания соленоида 9.

В верхней части футерованной емкости 3 имеется также отверстие, к которому подсоединен датчик давления 15.

Емкость 3 нижней своей частью закреплена в корпусе 2 через прошивной инструмент 16 калибрования внутренней поверхности полой круглой заготовки. Привод прошивного инструмента осуществляется через емкость 3, которая верхней своей частью соединяется с механизмом прошивки (на фиг. элементы, соединяющие емкость 3 с механизмом прошивки, не показаны).

С внешней стороны емкости 3 установлены два датчика 17 и 18 для контроля уровня жидкого металла в емкости.

На корпусе 2 затравочной головки выполнены две стойки 19, через которые с помощью пальцев 20 затравка соединяется с элементами 21 механизма вытягивания заготовки 22 из кристаллизатора 23.

Корпус 2 затравочной головки снизу имеет выступ, который входит в кристаллизатор 23. Сцепление затравочной головки с формирующейся заготовкой 22 осуществляется с помощью не менее чем трех зацепов 24, имеющих цилиндрические и фасонные части.

Цилиндрическая часть зацепов 24 пропущена через отверстия в корпусе 2 и на них одеты пружины 25, шайбы 26 и накручены гайки 27.

Фасонные части зацепов 24 вводятся в кристаллизатор таким образом, что их наружные поверхности соприкасаются с внутренней поверхностью кристаллизатора.

Пружины 25 вставлены в углубления на верхней поверхности корпуса 2 и прижимают фасонные части зацепов к нижней поверхности корпуса 2. Величина зазора между верхней поверхностью корпуса 2 и нижней поверхностью шайбы 26 выбирается в соответствии с величиной усадки корки заготовки 22, формирующейся в кристаллизаторе 23.

Формирование заготовки с использованием предлагаемой затравочной головки ведут следующим образом.

Перед разливкой затравочная головка с помощью пальцев 20 соединяется с элементами 21 механизма вытягивания заготовки. Такое шарнирное соединение исключает перекосы затравочной головки при вытягивании заготовки из кристаллизатора. Особенно это важно при консольной конструкции механизма вытягивания.

Далее затравочная головка устанавливается на кристаллизатор 23 и производится продувка емкости 3 и кристаллизатора инертным газом, например, аргоном, через клапан 7.

Затем снизу в кристаллизатор 23 через подводящий металлопровод подается жидкий металл 28. Кристаллизатор заполняется металлом до соприкосновения его с затравочной головкой, причем часть металла пропускается далее в емкость 3. При подъеме жидкого металла 28 в емкости 3 сжимается подушка инертного газа находящегося над мениском 29 до заданного давления, например до 0,5 ати, далее давление газа не изменяется, поскольку клапан 8 отвода газа из емкости 3 настраивается на упомянутое заданное давление, например, на 0,5 ати. Следует заметить, что пружина 10 клапана 8 перед разливкой сжимается до усилия, соответствующего избыточному давлению в подводящем металлопроводе за минусом металлостатического давления от столба жидкого металла, поднимаемого в процессе разливки на максимальную высоту, т.е. от низа кристаллизатора 23 до верхнего уровня мениска 29 в емкости 3. Такая настройка усилия пружины позволяет исключить затекание жидкого металла в клапаны 7 и 8. Чтобы при первоначальном подъеме металла в емкости 3 иметь указанное давление, часть усилия пружины в этот момент через шарик 11 и стержень 12 воспринимается соленоидом 9. Другая же часть усилия пружины будет соответствовать заданному усилию, например 0,5 ати. Таким образом, усилием от соленоида и заданным усилием от сжатого газа открывается клапан 8 и газ стравливается из емкости до тех пор, пока жидкий металл в емкости 3 не дойдет до поплавка 6. При этом поплавок всплывет и замкнутся контакты 13 и 14, что даст сигнал на размыкание цепи электропитания соленоида 9. С этого момента через стержень 12 и шарик 11 указанная выше часть усилия пружины больше восприниматься не будет, а клапан 8 прекратит стравливание газа из емкости и движение металла в емкости и кристаллизаторе прекратится. С этого момента начинается формирование корки заготовки при избыточном давлении на нее со стороны жидкого металла, соответствующего заданному давлению газа в емкости 3. Это давление контролируется датчиком давления 15.

Однако, чтобы улучшить качество заготовки, иметь мелкозернистую структуру, необходимо обеспечить движение металла относительно фронта затвердевания. Для этого через клапан 7 емкости 3 вводится компрессорный инертный газ, давление которого превышает давление ранее сжатого газа. В результате такой операции осуществляется понижение мениска 29 жидкого металла в емкости 3, и следовательно, некоторое перемещение жидкого металла относительно затвердевающей в кристаллизаторе корки заготовки 22.

При понижении мениска 29 жидкого металла в емкости 3 произойдет опускание поплавка 6 и размыкание контактов 13 и 14, в результате этого запитается соленоид 9, действие пружины 10 ослабится и начнется стравливание инертного газа. Однако,следует заметить, что поскольку в цепи электропитания соленоида контакты реле времени установлены, то напряжение к соленоиду будет подано с установленной выдержкой времени, достаточной для того, чтобы мениск 29 жидкого металла опустился до установленного нижнего уровня, например, до датчика 18.

После открытия клапана 8 мениск 29 жидкого металла в емкости 3 будет вновь подниматься до тех пор, пока поплавок не разомкнет цепь соленоида 9. Подача газа через клапан 7 в этот момент может продолжаться и может прекращаться. Если компрессорный газ через клапан 7 будет подаваться, то он сразу же будет стравливаться через клапан 8, но как только клапан 8 прекратит сброс газа (при подходе мениска 29 к поплавку 6), сразу же начнется повторное движение вниз мениска 29 жидкого металла в емкости 3.

Если в момент подъема мениска 29 клапан 7 будет прикрыт, то повторное опускание мениска 29 начнется только после открытия клапана 7.

Таким образом, в течение паузы между вытягиваниями заготовки из кристаллизатора мениск 29 жидкого металла в емкости поднимается и опускается несколько раз, причем подъемы и опускания мениска могут осуществляться либо автоматически и непрерывно, либо с некоторыми остановками.

Перед вытягиванием заготовки из кристаллизатора мениск 29 жидкого металла в емкости поднимается до верхнего уровня и обеспечивается обесточивание соленоида даже тогда, когда контакты 13 и 14 замкнуты.

После этого давление металла в подводящем металлопроводе понижается до нормального и осуществляется вытягивание сформировавшейся корки заготовки из кристаллизатора. При вытягивании заготовки мениск 29 жидкого металла в емкости 3 будет опускаться, причем до тех пор, пока давление газа в емкости не станет отрицательным. Расстояние, на которое опустится мениск 29 жидкого металла в емкости 3 зависит от остатка сжатого газа в емкости 3, от удельного веса разливаемого металла и от высоты столба жидкого металла от подводящего металлопровода до мениска 29.

При разливке легких сплавов, например, алюминиевых или магниевых в заготовки высотой до 4-х метров, могут быть созданы условия, когда мениск 29 жидкого металла в емкости 3 будет опускаться только в пределах этой емкости и таким образом внутренняя часть корки заготовки не будет освобождаться от металла.

С другой стороны, для некоторых металлов, например, стали, перед вытягиванием заготовки из кристаллизатора допустимо удаление жидкого металла не только из емкости 3, но и из внутренней части отличаемой заготовки, при условии введения внутрь заготовки инертного газа.

После вытягивания заготовки из кристаллизатора на установленный шаг вытягивания вновь увеличивается давление металла в подводящем металлопроводе и повторяются описанные выше операции по формированию полой или сплошной заготовки.

По окончании отливки полой заготовки может быть произведена калибровка внутреннего отверстия заготовки. В этом случае емкость 3 с прошивным инструментом 16 перемещается вниз до выходного отверстия подводящего металлопровода. При этом мениск жидкого металла может находиться в футерованной емкости.

При получении сплошной заготовки окончание формирования слитка ведется в условиях подпитки его верхней части жидким металлом, находящимся в футерованной емкости, что исключает образование в верхней части заготовки усадочной раковины.

Таким образом, предлагаемая затравочная головка позволяет осуществлять отливку заготовок с широким диапазоном регулирования отдельных технологических параметров разливки, например, с широким диапазоном регулирования скорости и амплитуды возвратно-поступательного перемещения жидкого металла относительно фронта затвердевания, что имеет существенное значение, например, при отливке заготовок из разных марок легких сплавов и разных сечений отливаемых заготовок.

Все это позволяет увеличить номенклатуру отливок, качество которых будет повышенным в результате применения предлагаемой затравочной головки. Ее использование позволяет повысить стабильность использования новых технологических приемов по управлению процессом затвердевания заготовки, что также способствует повышению качества продукции.

Благодаря использованию предлагаемой затравочной головки на опытной установке полунепрерывной разливки алюминиевых сплавов на Верхнесалдинском металлообрабатывающем заводе удалось получить заготовки с высоким качеством поверхности и мелкозернистой структурой по сечению заготовки и с высоким показателем пластичности (относительным удлинением) в поверхностных слоях.

Полученные заготовки не требуют механической обработки перед последующей деформационной обработкой, тогда как заготовки, отлитые на общепринятых установках, требуют предварительной механической обработки, в процессе которой уходит в стружку до 5-10% металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1980 |

|

SU875716A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875714A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU875715A1 |

| МАШИНА ДЛЯ МНОГОРУЧЬЕВОЙ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1980 |

|

SU1042235A1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1023718A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1982 |

|

SU1042238A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1982 |

|

SU1112643A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1788653A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1254630A1 |

| МАШИНА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1983 |

|

SU1802461A1 |

1. ЗАТРАВОЧНАЯ ГОЛОВКА ДЛЯ УСТАНОВКИ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, содержащая корпус, элементы сцепления корпуса с отливаемой заготовкой, элементы соединения корпуса с приводом перемещения, размещенные сверху корпуса, отличающаяся тем, что, с целью повышения качества отливаемой заготовки, корпус выполнен с центральным отверстием, которое сообщается с расположенной сверху футерованной емкостью с объемом равным 0,1-0,9 объема внутренней полости кристаллизатора, причем верхняя часть емкости снабжена клапанами вывода и ввода газа и устройством для управления работой клапана вывода газа из емкости, а элементы сцепления корпуса с отливаемой заготовкой выполнены с возможностью перемещения их в направлении продольной усадки заготовки.

2. Затравочная головка по п.1, отличающаяся тем, что футерованная емкость выполнена обогреваемой.

3. Затравочная головка по п. 1, отличающаяся тем, что, с целью контроля величины давления газа во внутренней полости футерованной емкости в ее верхней части выполнено отверстие, соединенное с датчиком давления.

4. Затравочная головка по п. 1, отличающаяся тем, что устройство для управления работой клапана вывода газа из емкости снабжено поплавком и соединенным с ним стержнем, имеющим на конце клемму для подсоединения электропитания.

5. Затравочная головка по п. 4, отличающаяся тем, что поплавок выполнен полым.

6. Затравочная головка по п. 5, отличающаяся тем, что в полости поплавка размещен нагреватель.

7. Затравочная головка по п. 1, отличающаяся тем, что устройство для управления работой клапана вывода газа из емкости снабжено реле времени.

8. Затравочная головка по п. 1, отличающаяся тем, что футерованная емкость снабжена не менее чем одним датчиком контроля уровня металла в емкости.

| Бевз В.Ф | |||

| и др | |||

| Непрерывное литье намораживанием | |||

| М., Издательство "Наука и техника", 1979, с.186, рис.8 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1996-01-27—Публикация

1980-10-28—Подача