I

Изобретение относится к прокатному производств и может быть использовано при прокатке листов преимущественно на толстолистовых станах горячей прокатКй,

Известен способ горячей реверсивной прокатки листов, включающий обжатие раската по толщине горизонтальными валками, а по ширине профилированными вертикальными валками и центрирование раската на рольганге между горизонтальными и вертикальными валками Cl Недостатком известного способа является возрастающая по мере увеличения суммарной вытяжки и уменьшения толщины полосы асимметричность процесса задачи раската в горизонтальные валки вследствие того, что верхний уровень рольганга находится ниже уровня нижнего рабочего валка на определенную для конкретной клети величину максимального абсолютного обжатия. В результате этого задача тонких полос на последних проходах в горизонтальные валки осущест-. вляется под некоторым углом наклона к

горизонтальной оси, что приводит, в большинстве случаев, к значительному изгибу Тзередних концов полосы вниз,чем нарушаются условия равномерной . подачи смазочно-охлаждающей жидкости в очаг деформации между верхним и нижним рабочими валками и, вместе с;Утим не обеспечивается равномерность pt.cпределения крутящих моментов между ними. Кроме того, в высотном сечении

to шолосы, прокатанной с изгибом, вследствие неблагоприятного распределения напряжений, нередко образование макро- и микрорасслоений.

К недостаткам известного способа

15 следует отнести также я образование значительного количества поверхностных дефектов, таких как надиры, закаты вследствие механического повреждения нижней поверхности раската в резуль20тате контакта его с роликами рольганга.

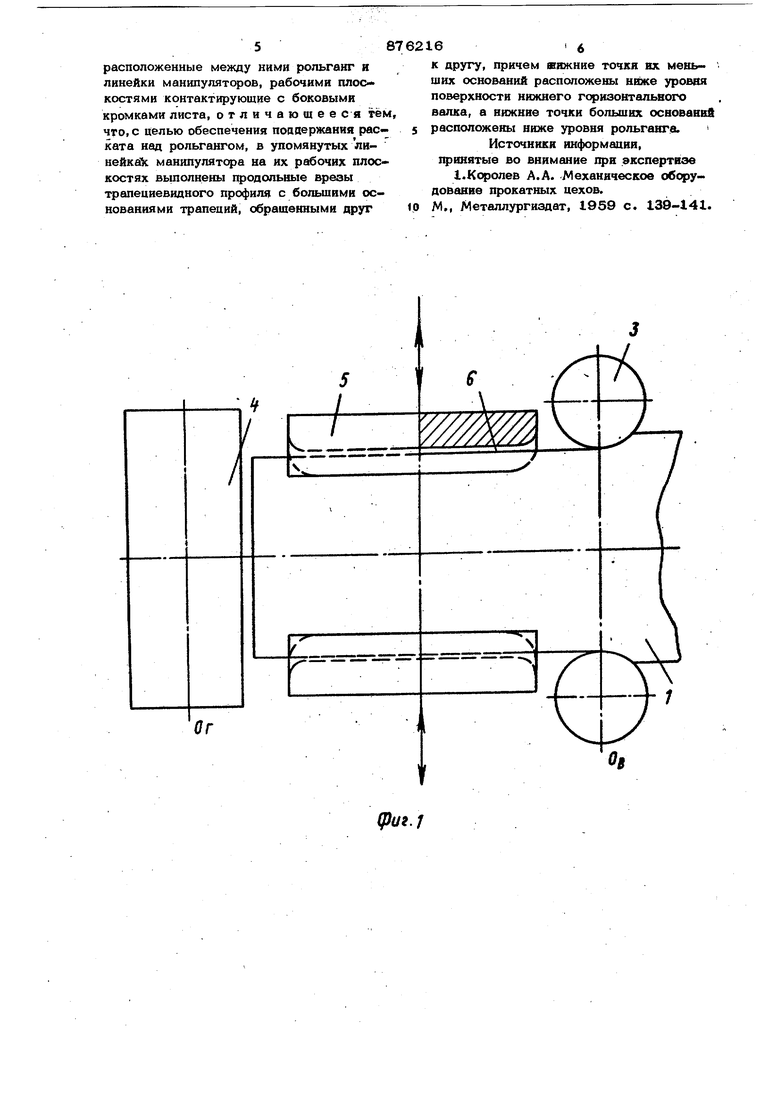

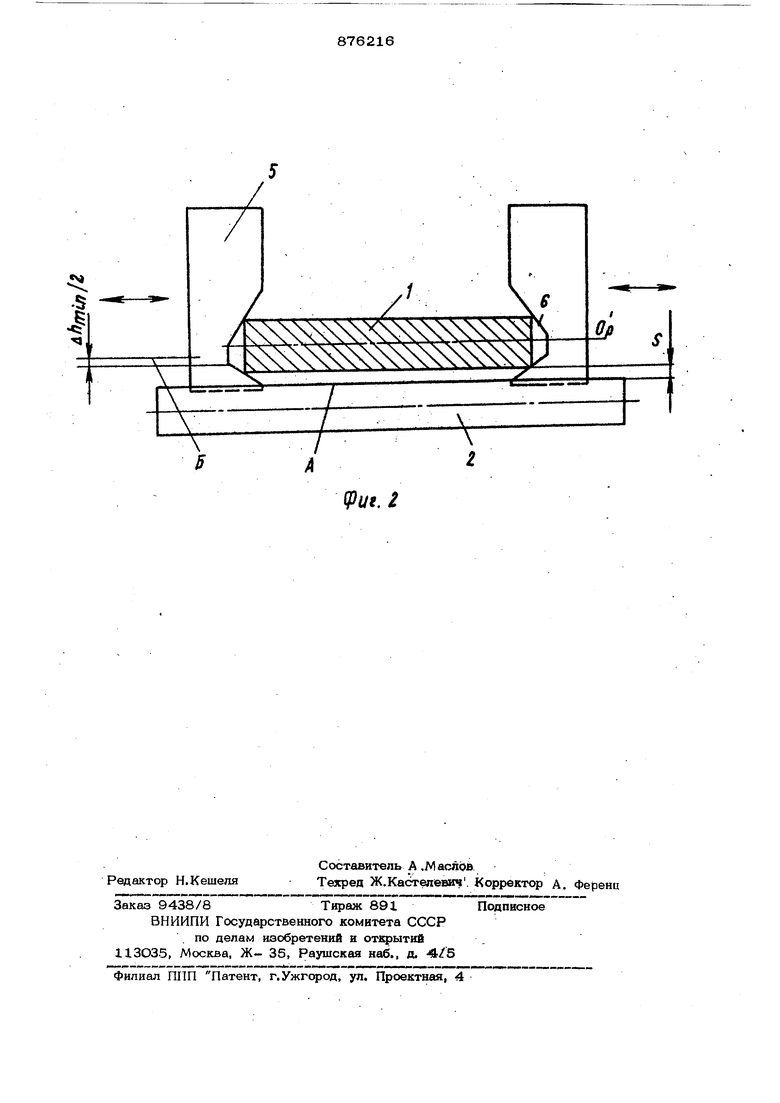

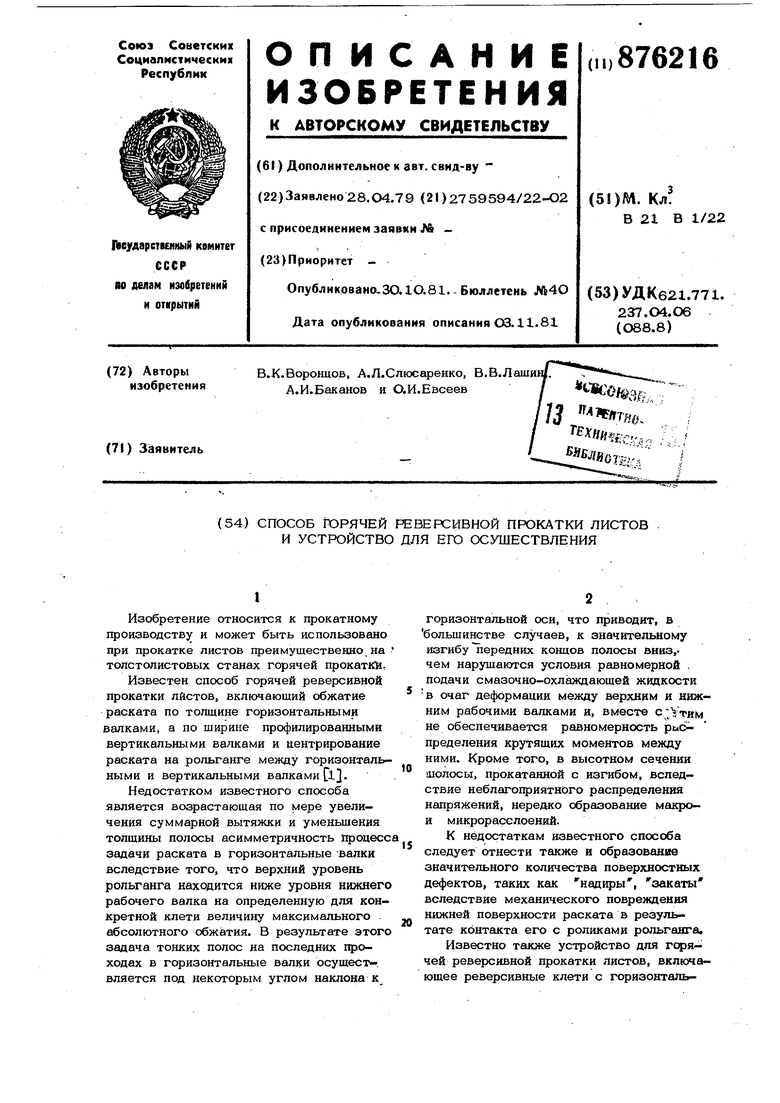

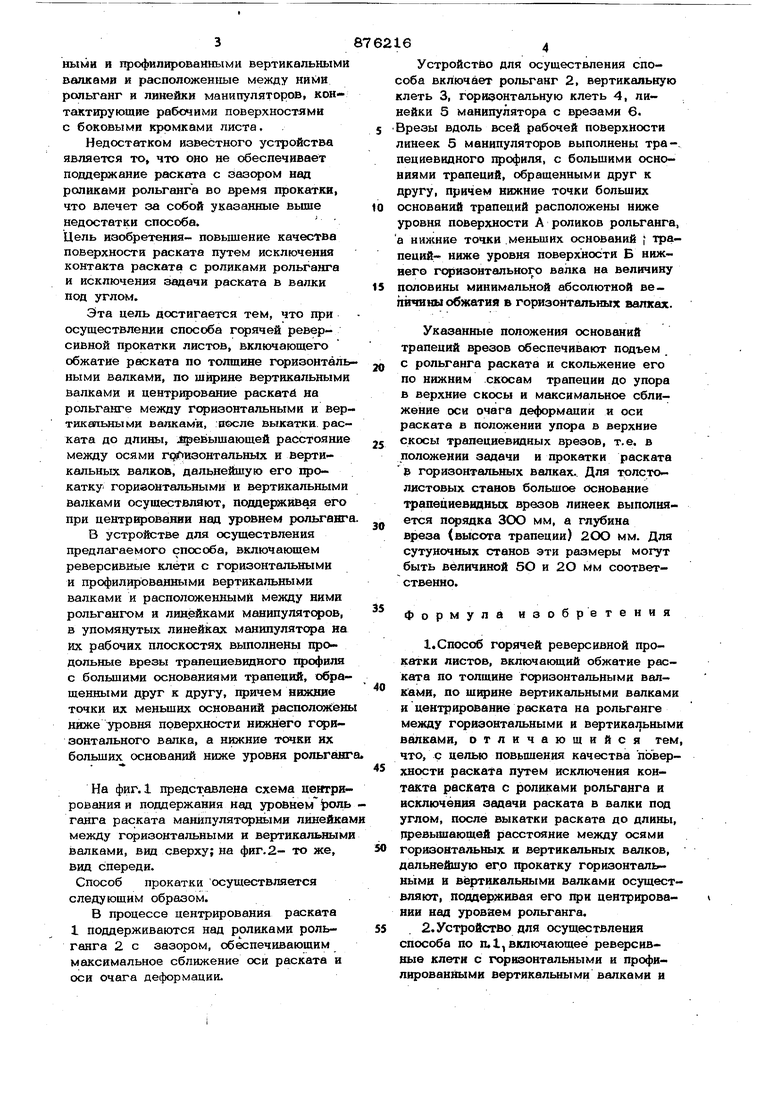

Известно также устройство для горячей реверсивной прокатки листов, включающее реверсивные клети с хчэризонтальными и профилированными вертикальными валками и расположенные между ними рольганг и линейки манипуляторов, контактирующие рабочими поверхностями с боковыми кромками листа, Недостатком известного устройства является то, что оно не обеспечивает поддержание раската с sasqpoM над роликами рольганга во время прокатки, что влечет за собой указанные выше недостатки способа. Цель изобретения- повышение качества поверхности раската путем исключения контакта раската с роликами рольганга и исключения задачи раската в валки под углом. Эта цель достигается тем, что при осуществлении способа горячей реверсивной прокатки листов, включающего обжатие раската по толщине горизонтал ными валками, по ширине вертикальными валками и центрирование раскат на рольганге между горизонтальными и вер тикальными вапкамн, после выкатки рас ката до длины, лревыщающей расстояни между осями г изонтальных и вертикальных валков, дальнейшую его прокатку гориаонтальными и вертикальными валками осуществляют, поддерживая его при центрировании над уровнем рольганг В устройстве для осуществления предлагаемого способа, включающем реверсивные клети с горизонтальными и профилированными вертикальными валками и расположенными между ними рольган1Х)м и линейками манипуляторов, в упомянутых линейках манипулятора на их рабочих плоскостях выполнены продольные врезы трапециевидного хфофиля с большими основаниями трапеций, обра щенными друг к другу, причем нижние точки их меньших оснований располозкен ниже уровня поверхности нижнего rqp0зонтального валка, а нижние точки их больших оснований ниже уровня рольган На фиг. 1 представлена схема цет-ри рования и поддержания над уровнем )ол Ганга раската манипулятярными линейка между горизонтальными и вертикальным валками, вид сверху; на фиг.2- то же, вид спереди. Способ прокатки осуществляется следующим образом. В процессе центрирования раската 1 поддерживаются над роликами рольГанга 2 с зазором, обеспечивающим максимальное сближение оси раската и оси очага деформации. Устройство для осуществления спооба включает рольганг 2, вертикальную леть 3, горизонтальную клеть 4, лиейки 5 манипулятора с врезами 6. резы вдоль всей рабочей поверхности инеек 5 манипуляторов выполнены тра-, пециевидного профиля, с большими оснониями трапеций, обращенными друг к другу, причем нижние точки больших оснований трапеций расположены ниже уровня поверхности А роликов рольганга, а нижние точки меньших оснований f трапеций- ниже уровня поверхиости Б нижнего гс зонтального валка на величину половины минимальной абсолютной веniraiHbi обжатия в горизонтальных валках. Указанные положения оснований трапеций врезов обеспечивают подъем с рольганга раската и скольжение его по нижним скосам трапеции до упора в верхние скосы и максимальное сближение оси очага деформации и оси раската в положении упора в верхние скосы трапециевидных врезов, т.е. в положении задачи и прокатки раската в горизонтальнь1Х валках. Для толстолистовых станов большое основание трапециевидных врезов линеек выполняется ЗОО мм, а глубина вреза (высота трапеции) 2ОО мм. Для сутуночных станов эти размеры могут быть величиной 5О и 2О Мм соответственно. Формула изобретения 1.Способ горячей реверсивной прокатки листов, включающий обжатие раската по толщине горизонтальными валками, по ш|фине вертикальными валками и центрирование раската на рольганге между горизонтальными и вертикальными валками, отличающийся тем, что, с целью повьоцения качества поверхности раската путем исключения контакта раската с роликами рольганга и исключения задачи раската в валки под углом, после выкатки раската до длины, превышающей расстояние между осями горизонтальных и вертикальных валков, дальнейшую ег.о прокатку горизонтальными и вертикальными валками осуществляют, поддерживая его при центрировании над уровнем рольганга. 2.Устройство для осуществления способа по п. 1, включающее реверсивные клети с горизонтальными и профилированными вертикальными валками и расположенные между ними рольганг и линейки манипуляторов, рабочими плоскостями контактирующие с боковыми кромками листа, отличающееся тем что, с целью обеспечения поддержания раската над рольгангом, в упомянутых линейка манипулятора на их рабочих плоскостях вьшолнены продольные врезы трапециевидного профиля с большими основаниями трапеций, обращенными друг 6i 6 к другу, причем шюкние точки их меньших оснований расположены ниже уровня поверхности нижнего горизонтального валка, а нижние точки бо71ьших оснований расположены ниже уровня рольганга. Источники информации, принятые во внимание при экспертизе 1.Королев А.А. Механическое оборудование прокатных цехов. М., Металлургиздат, 1959 с. 139-141.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2008 |

|

RU2398644C1 |

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

| Способ прокатки листов преимущественно на реверсивных толстолистовых станах | 1978 |

|

SU900886A1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ НА РЕВЕРСИВНОМ ТОЛСТОЛИСТОВОМ СТАНЕ | 2009 |

|

RU2403998C1 |

| Способ прокатки листов и плит | 1989 |

|

SU1784300A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Устройство для охлаждения толстолистового проката | 1981 |

|

SU1092190A1 |

| СПОСОБ АССИМЕТРИЧНОЙ ПРОКАТКИ ПЕРЕДНИХ КОНЦОВ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНЫХ СТАНАХ | 2012 |

|

RU2486974C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ С ОБЖАТЫМИ КРОМКАМИ | 1992 |

|

RU2019324C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2012 |

|

RU2490080C1 |

(Pui.f

fpue.

Авторы

Даты

1981-10-30—Публикация

1979-04-28—Подача