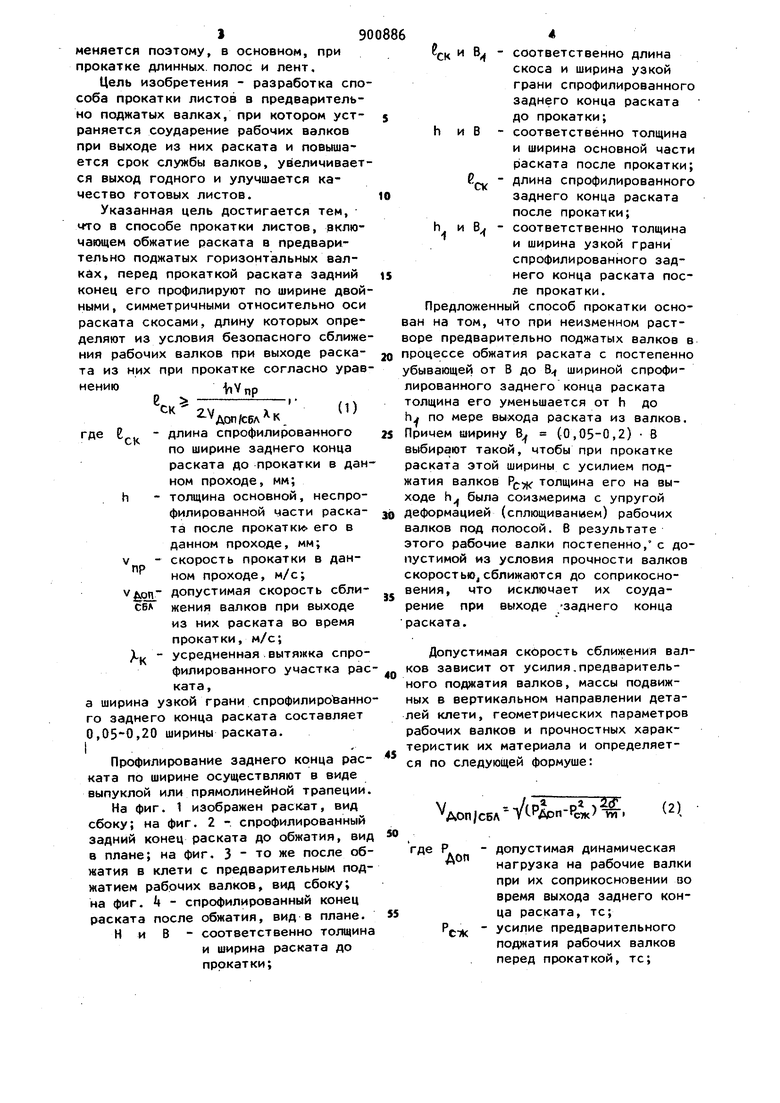

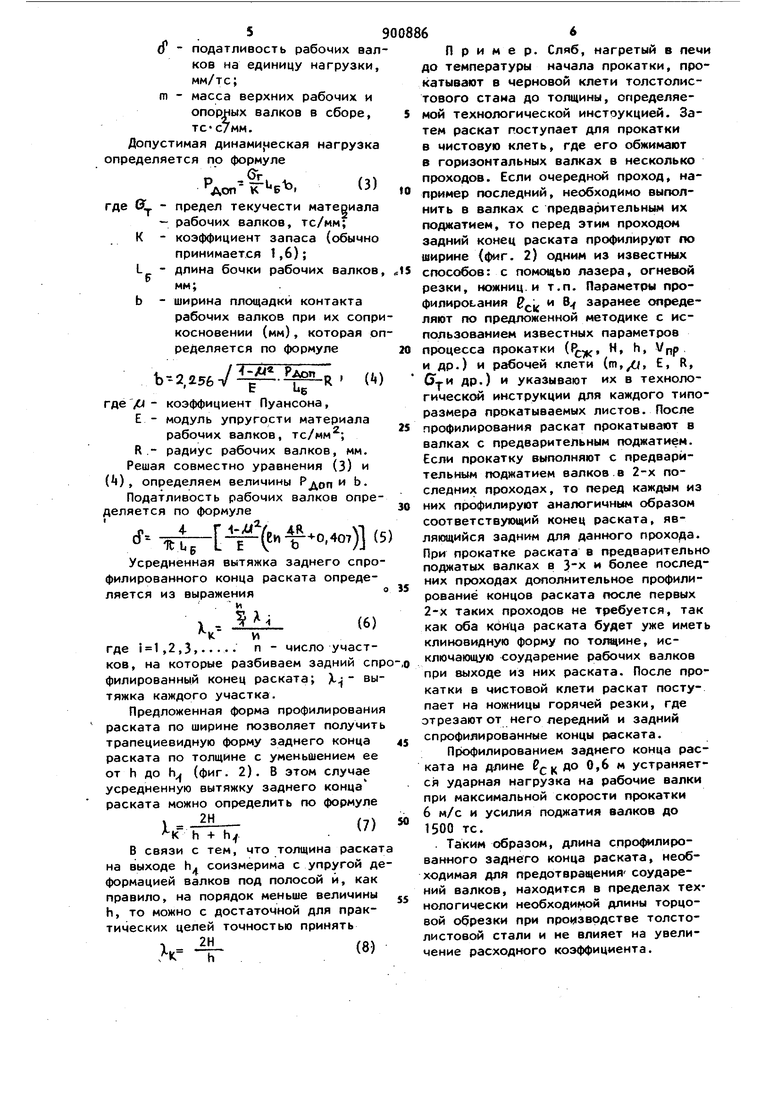

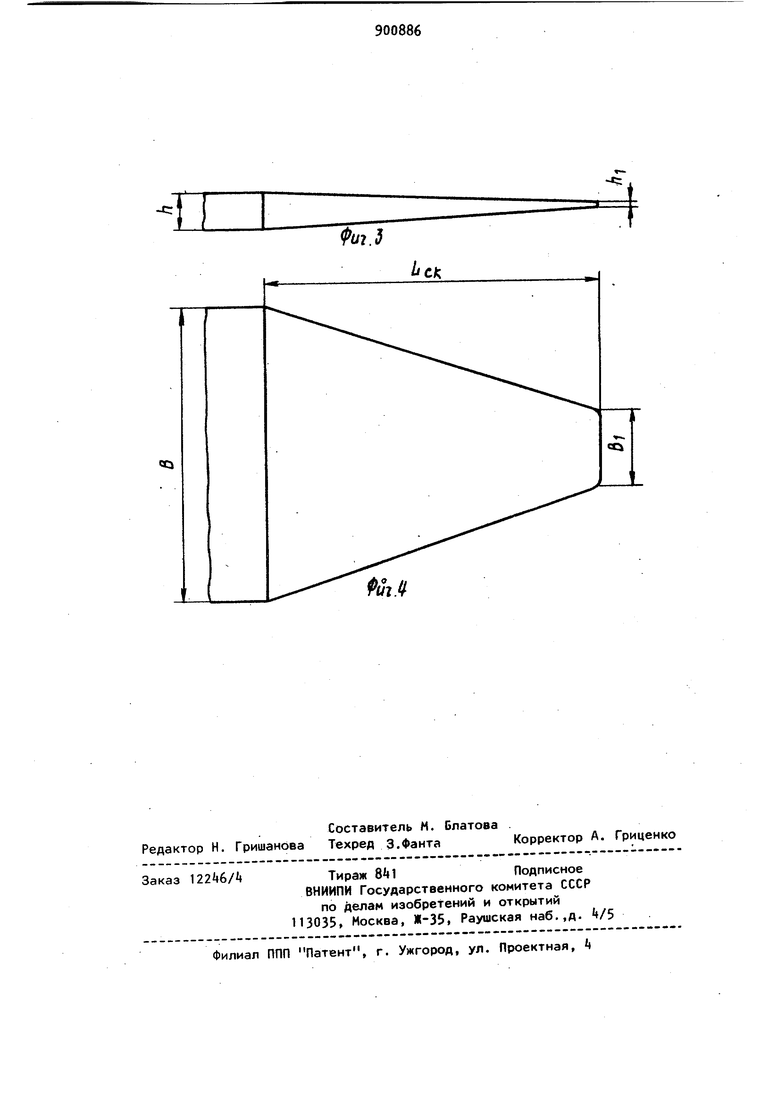

Изобретение относится к мерной и цветной металлургии, а именно к об работке металлов давлением и может быть использовано на реверсивных станах горячей и холодной прокатки. Известен способ прокатки листов на реверсивных толстоли стовых станах включающий нагрев сляба, прокатку ег в черновой и чистовой клетях, причем в последних проходах прокатку осуществляют с повышенными обжатиями (до 15-20% в каждом проходе) при пониженной температуре конца прокатки (до.750-8004) 1. Известен также способ прокатки листов, включающий нагрев сляба, про катку его в черновой и чистовой клетях и последующую прокатку раската в предварительно поджатых валках f2j Для этой цели необходимо валки предварительно (до прокатки в этом проходе) сжать с помощью нажимных винтов. Однако при выходе заднего конца раската из валков при прокатке произойдет их соударение, которое приведет либо к разрушению валков, либо к резкому сокращению их службы. Для устранения соударения валков при выходе раската применяют способ прокатки листов и лент на реверсивных станах с недокатом. При этом процессе валки останавливают с находящимся в них иедокатом минимальной длины, производят поджатие валков с помощью нажимных винтов для уменьшения их раствора и прокатывают полосу в обратном направлении. Этот процесс повторяют до получения требуемой толщины листа. Затем отрезают от раската передний и задний утолщенные концы. Этот способ прокатки, устраняя соударение валков, ухудшает технико-экономические показатели работы стана (увеличивается расходный коэффициент, уменьшается выход годного, снижается производительность стана, ухудшается точность прокатки) и приJ9меняется поэтому, в основном, при прокатке длинных, полос и лент, Цель изобретения - разработка спо соба прокатки листов в предварительно поджатых валках, при котором устраняется соударение рабочих валков при выходе из них раската и повышается срок службы валков, увеличивает ся выход годного и улучшается качество готовых листов. Указанная цель достигается тем, что в способе прокатки листов, включающем обжатие раската в предварительно поджатых горизонтальных валках, перед прокаткой раската задний конец его профилируют по ширине двой ными, симметричными относительно оси раската скосами, длину которых определяют из условия безопасного сближе ния рабочих валков при выходе раската из них при прокатке согласно урав нению дот/сел к длина спрофилированного по ширине заднего конца раската до прокатки в дан ном проходе, мм; толщина основной, неспрофилированной части раската после прокаткк его в данном проходе, мм; скорость прокатки в данном проходе, м/с; допустимая скорость сближения валков при выходе из них раската во время прокатки, м/с; усредненная вытяжка спрофилированного участка рас а ширина узкой грани спрофилированно го заднего конца раската составляет 0,,20 ширины раската. Профилирование заднего конца рас ката по ширине осуществляют в виде выпуклой или прямолинейной трапеции На фиг. 1 изображен раскат, вид сбоку; на фиг. 2 - спрофилированный задний конец раската до обжатия, ви в плане; на фиг, 3 - то же после об жатия в клети с предварительным под жатием рабочих валков, вид сбоку; на фиг. k - спрофилированный конец раската после обжатия, вид в плане. Н и В - соответственно толщин и ширина раската до прокатки; rk и В. соответственно длина скоса и ширина узкой грани спрофилированного заднего конца раската до прокатки; h и В - соответственно толщина и ширина основной части раската после прокатки; длина спрофилированного заднего конца раската после прокатки; h и В - соответственно толщина и ширина узкой грани спрофилированного заднего конца раската после прокатки. Предложенный способ прокатки осноан на том, что при неизменном расторе предварительно поджатых валков в роцессе обжатия раската с постепенно убывающей от В до В шириной спрофилированного заднего конца раската толщина его уменьшается от h до hj по мере выхода раската из валков. Причем ширину В (0,05-0,2) В выбирают такой, чтобы при прокатке раската этой ширины с усилием поджатия валков Р толщина его на выходе h была соизмерима с упругой деформацией (сплющиванием) рабочих валков под полосой. В результате этого рабочие валки постепенно, с допустимой из условия прочности валков скоростью, сближаются до соприкосновения, что исключает их соударение при выходе Заднего конца раската. Допустимая скорость сближения валков зависит от усилия.предварительного поджатия валков, массы подвижных в вертикальном направлении деталей клети, геометрических параметров рабочих валков и прочностных характеристик их материала и определяется по следующей формуше: Aon)cBA-VcPApn-P4)w. допустимая динамическая нагрузка на рабочие валки при их соприкосновении во время выхода заднего конца раската, тс; усилие предварительного поджатия рабочих валков перед прокаткой, тс; 5 о - податливость рабочих вал ков на единицу нагрузки мм/тс; m - масса верхних рабочих и опорных валков в сборе, тс-с/мм. Допустимая динами,ческая нагрузка определяется по формуле , (3) где Q - предел текучести материала - рабочих валков, тс/мм; К - коэффициент запаса (обычно принимается 1,6); L - длина бочки рабочих валков мм; b - ширина площадки контакта рабочих валков при их сопр косновении (мм), которая о ределяется по формуле b--2ii56V.R. W где fj( - коэффициент Пуансона, Е - модуль упругости материала рабочих валков, тс/мм ; R.- радиус рабочих валков, мм. Решая совместно уравнения (3) и С), определяем величины Рдоп и Ь. Податливость рабочих валков определяется по формуле f .HI Усредненная вытяжка заднего спро филированного конца раската определяется из выражения - -i (6) И где ,2,3,.... п - число участков, на которые разбиваем задний спр филированный конец раската; JL вытяжка каждого участка. Предложенная форма профилирования раската по ширине позволяет получить трапециевидную форму заднего конца раската по толщине с уменьшением ее от h до h (фиг. 2). В этом случае усредненную вытяжку заднего конца раската можно определить по формуле 2Ну ч h + В связи с тем, что толщина раскат на выходе h соизмерима с упругой де формацией валков под полосой и, как правило, на порядок меньше величины h, то можно с достаточной для практических целей точностью принять 2Н К h 6 Пример. Сляб, нагретый в печи до температуры начала прокатки, прокатывают в черновой клети толстолистового стана до толщины, определяемой технологической инструкцией. Затем раскат поступает для прокатки в чистовую клеть, где его обжимают в горизонтальных валках в несколько проходов. Если очередной проход, например последний, необходимо выполнить в валках с предварительным их поджатием, то перед этим проходом задний конец раската профилируют по ширине {фиг. 2} одним из известных способов: с помощью лазера, огневой резки, ножниц.и т.п. Параметры профилирования 1 и В заранее определяют по предложенной методике с использованием известных параметров процесса прокатки ( пр и др.) и рабочей клети (т,//, Е, R, др.) и указывают их в технологической инструкции для каждого типоразмера прокатываемых листов. После профилирования раскат прокатывают в валках с предварительным поджатием. Если прокатку выполняют с предварительным поджатием валков.в 2-х последних проходах, то перед каждым из них профилируют аналогичным образом соответствующий конец раската, являющийся задним для данного прохода. При прокатке раската в предварительно поджатых валках в более последних проходах дополнительное профилирование концов раската после первых 2-х таких проходов не требуется, так как оба конца раската будет уже иметь клиновидную форму по толщине, исключающую соударение рабочих валков при выходе из них раската. После прокатки а чистовой клети раскат поступает на ножницы горячей резки, где трезают от него лередний и задний спрофилированные концы раската. Пpk филиpoвaниeм заднего конца раската на длине Р , до 0,6 м устраняется ударная нагрузка на рабочие валки при максимальной скорости прокатки 6 м/с и усилия поджатия валков до 1500 тс. . Таким образом, длина спрофилированного заднего конца раската, необходимая для предотвращения соударений валков, находится в пределах технологически необходимой длины торцовой обрезки при производстве толстоистовой стали и не влияет на увелиение расходного коэффициента. 7900886 Использование предложенного способа прокатки листов повышает срок службы валков на 15-20, что дает экономический эффект более 250 тыс. руб. в год.5 Формула изобретения Способ прокатки листов, преимущественно на реверсивных толстолистовых станах, включающий нагрев сляба, прокатку его в черновой и чистовой клетях и последующую прокатку раската в предварительно поджатых валках, отличающийся тем, что, с целью улучшения качества листов и увеличения выхода годного, перед прокаткой раската задний конец его профилируют по ширине двойными, симметричными относительно оси раската скосами, длину которых определяют из уравнения Аоп/с&А (-. - длина спрофилированного по ширине заднего конца 10 5 а но ет 20 пр но на с 25 Эн ли с раската до прокатки в данном проходе, мм; h - толщина основной, непрофилированной части раската после прокатки его в данном проходе, мм; скорость прокатки в данном проходе, м/с; допустимая скорость сбли жения рабочих валков при выходе из них раската во время покатки, м/с; Д, усредненная вытяжка спрофилированного участка раската, ирина узкой грани спрофилировано заднего конца раската составля0,05-0,2 ширины рас°ката. Источники информации, нятые во внимание при экспертизе 1. Толстолистовой стан ЗбОО ЗападСибирского метзавода. Пояснительзаписка 3353 ПЗ. НКМЗ, 1976, 109, 352. 2. Рокотян Е.С., Рокотян С.Е. ргосиловые параметры обжимных и товых станов. Металлургия, 1968, 162, 185.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| Способ прокатки листов | 1985 |

|

SU1328010A1 |

| Способ горячей прокатки листов | 1986 |

|

SU1359022A1 |

| ЛИСТОПРОКАТНЫЙ СТАН С УДЛИНЕННЫМИ РАБОЧИМИ ВАЛКАМИ | 2011 |

|

RU2499637C2 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| Способ прокатки гладких листов в четырехвалковой клети | 1981 |

|

SU984517A1 |

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

(Pui.2

«Q

Авторы

Даты

1982-01-30—Публикация

1978-10-25—Подача