(54) УСТРОЙСТВО: ДЛЯ КОНТРОЛЯ СЫПУЧЕСТИ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СЫПУЧЕСТИ ФОРМОВОЧНОЙ СМЕСИ | 1972 |

|

SU434301A1 |

| Устройство регулирования формуе-МОСТи СМЕСи" | 1979 |

|

SU829318A1 |

| Устройство для калибровки плодов и овощей | 1981 |

|

SU1012875A2 |

| Система автоматического регулирования формуемости формовочных смесей | 1980 |

|

SU942861A1 |

| Устройство для автоматического измерения насыпной плотности формовочной смеси | 1984 |

|

SU1235624A1 |

| Устройство регулирования формуемости смеси | 1981 |

|

SU996068A1 |

| Устройство регулирования формуемости смеси | 1979 |

|

SU900944A2 |

| Устройство для калибровки плодов и овощей | 1985 |

|

SU1311700A2 |

| Устройство для контроля сыпучести и насыпной плотности порошковых материалов | 1982 |

|

SU1068773A1 |

| Устройство для контроля неполноты сгорания топлива | 1981 |

|

SU1096453A1 |

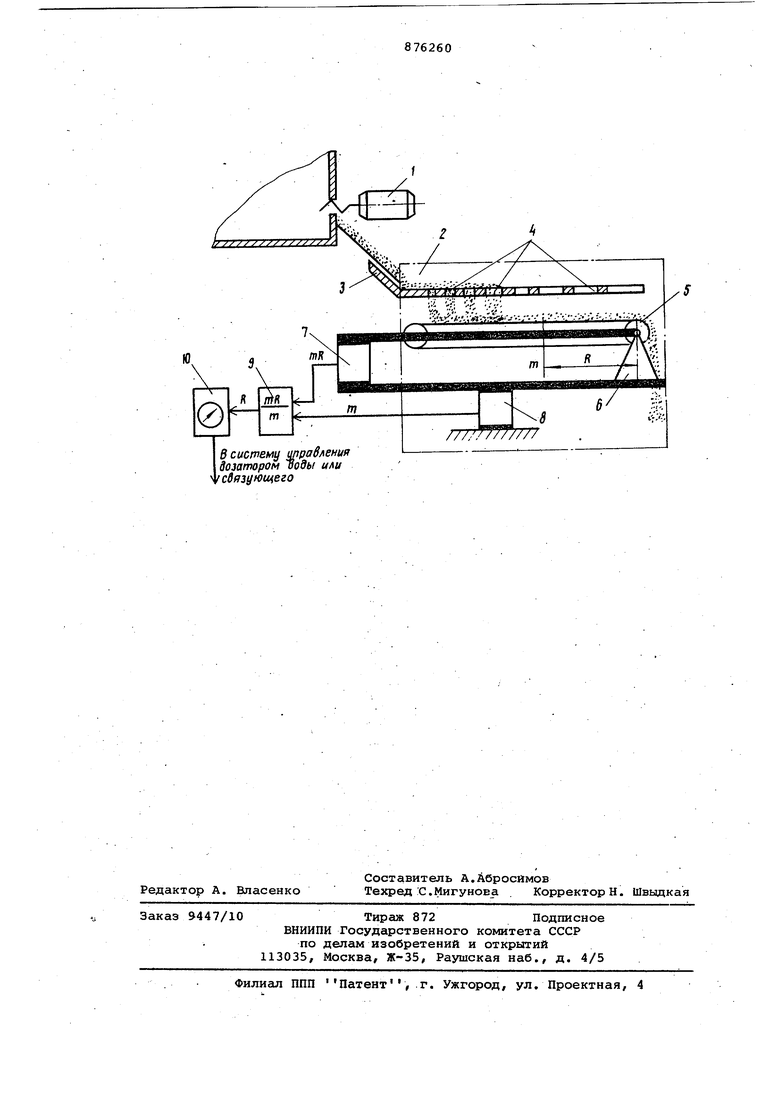

.Изобретение относится к смесеприготовлению и может быть использовано для автоматического приготовления формовочных смесей в литейном производстве, а также других отраслях промышленности (например, при приготовлении бетонных растворов в строительной промышленности). Известно устройство д,пя контроля сыпучести смеси, содержащее пробоотборник, датчик сыпучести, выполненный в виде вибропитателя с размещённым под ним транспортером, массоизмеритель, на платформе которого уста новлен транспортер, и вторичный прибор 1. Недостаток известного устройства состоит в ограниченном диапазоне, измерения сыпучести и в относительно низкой точности. Uerit изобретения - расширение диапазона измерения сыпучести и повыше ние точности. Поставленная цель достигается тем что известное устройство, содержащее пробоотборник, датчик сыпучести, выполненный в виде вибропитателя с раз мещенным под ним транспортером, массоизмеритель, на платформе которого установлен транспортер, и вторичный прибор, дополнительно снабжено, вторым массоизмерителем и шарнирной опорой, закрепленными жестко одной стороной с платформой массоизмерителя и противоположной стороной с нижней ветвью транспортера на определенном расстоянии друг от друга вдоль продольной оси транспортера , делителем сигналов входы которого соединены с выходами массоизмерителей, а выход со входом вторичного прибора, вибропитатель выполнен в виде сита с поперечными щелями, причем ширина каждой последующей щели по ходу перемещения материала больше ширины предыдущей на 0,1-0,3 мм. Ца чертеже представлена структурная схема предлагаемого устройства Устройство содержит пробоотборник1, датчик 2 сыпучести, включающий вибропитатель 3 со щелями 4, транспортер 5, установленный на шарнирной опоре б и .массризмерителе 7, маесоизмеритель 8., на котором установлен транспортер 5 с шарнирной рпо; рой б и массоизмерителем 7, делитель 9, входы которого соединены с выходами массоизмерителей 7 и 8, а выход со входом вторичного прибо-г , ра 10. Выбор места установки массойз мерителя 7 и шарнирной опоры 6 под нижней ветвью транспортера определяется чувствительностью массоизмерите ля 7 и конструктивными особенностями устройства. При высокой чувствительности массоизмерителя расстояние от оси шарнирной опоры к оси массоизмерителя должно быть меньше и наоборот Устройство работает следующим образом. Контролируемый материал пробоотборником 1 подается на вибропитатель 3 датчика 2 сыпучести, вибропитатель 3 выполнен в виде плоского сита со щелями 4, ширина которых увеличивается в сторону перемещения контролируемого материала. Материал, перемещаясь по вибррпитателю 3, просеивается через щели и поступает на транспортер 5. Сигнал, снимаемый с массоизмерителя 7, пропорциональный крутящемуся моменту mR, где m - масса материала на транспортере 5, R расстояние от центра массы m до оси шарнирной подвески 6 транспортера 5, а сигнал, снимаемый с массоизмерителя 8, пропорциональный массе материала на ленте m транспортера 5. Сигна лы с массоизмерителей 7 и 8 поступают на вход двигателя 9, на выходе которого формируется сигнал, пропорциональный R. Сигнал, пропорциональный R, является функцией сыпучести, так как материал, обладающий сыпучестью, просеивается через узкие щели 4 в начале вибропитателя 3 и цент масс на транспортере 5 формируется дальше от оси шарнирной опоры 6 тран спортера 5, т.е. R приобретает максимальное значение, соответствующее высокой сыпучести. Материал с пониженной сыпучестью (например, более влажный) просеивается через более широкие щели в конце вибропитателя 3 и центр масс на транспортере 5 формируется ближе к шар ирной опоре 6 транспортера 5, т.е. R приобретает минимальное значение. Минимальному значению R соответствует низкая сыпучесть и наоборот. Шкала вторичного прибора 10 проградуирована в единицах сыпучести, а сигнал, снимаемый с вторичного прибора, может быть использован для автоматического управления дозаторами, подающими связующие добавки (бентонит, вода). Положитеддзный эффект, создаваемый устройством, заключается в повышении точности контроля сыпучести за счет исключения влияния неравномерности поступления контролируемого материала на датчик сыпучести, а также в расширении диапазона контроля сыпучести за счет использования просеивающего полотна со щелями различной величины вместо одной щели в известном устройстве. Последующим эффектом является уменьшение брака и повышение качества выходного продукта в смесеприготовительных отделениях, использующих системы регулирования сыпучести, формуемости. Формула изобретения Устройство для контроля сыпучести смеси, содержащее пробоотборник, датчик сыпучести, выполненный в виде вибропитателя с размещенным под ним транспортером, массоизмеритель, на платформе которого установлен трлнспортер, и вторичный прибор, отличающееся тем, что, с целью расширения диапазона измерения сыпучести и повышения точности, устройство дополнительно снабжено вторым массоизмерителем и шарнирой опорой, закрепленйыми жестко одной стороной с платформой массоизмерителя и противоположной с нижней ветвью транспортера на определенном расстоянии друг от друга вдоль продольной оси транспортера, делителем сигналов, входы которого соединены с выходами Массоизмерителей, а выход - со входом вторичного прибора, вибропитатель выполнен в виде сита с поперечными щелями, причем ширина каждой последующей щели по ходу перемещения материала больше ширины предыдущей на 0, мм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 434301, КЛ4 В 22 С,5/04, 1974.

Авторы

Даты

1981-10-30—Публикация

1979-10-10—Подача