1

Изобретение относится к литейному производству и может быть нспользоЕ ано при приготовлении и использовании формовочных и- стержневых смесей.

Цель изобретения - повьииение точности измерения.

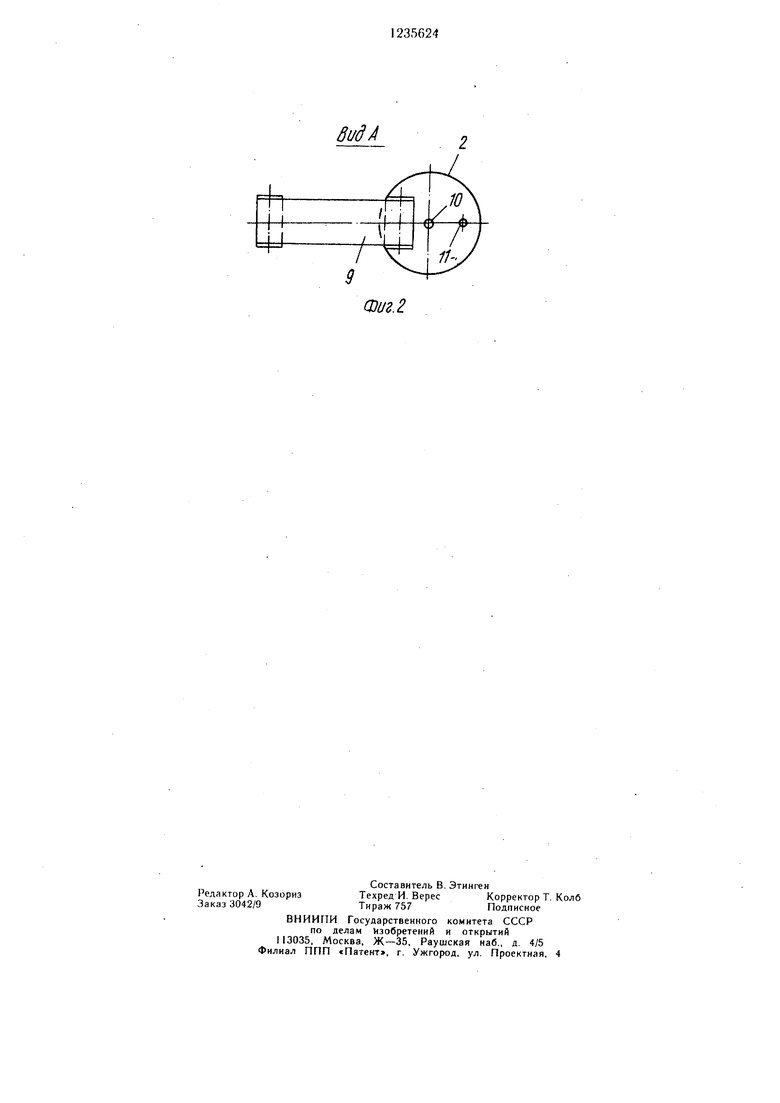

На фиг. 1 показана блок-схема устройства; на фиг. 2 - взаимное расположение уровнемеров.

Устройство содержит расходный бункер формовочной смеси, контрольный бункер 2 с челюстным затвором 3. Контрольный бункер 2 установлен на весах 4, включающих первичные преобразователи массы и массо- измерительный прибор 5 с электрическим выходным сигналом, который соединен с блоком б сравнения, задатчик 7, соединенный с блоком сравнения, выход которого соединен с приводом 8 ленточного питателя, ленточный питатель 9, -установленный между расходным и контрольным бункером, два уровнемера 10 и 11, включаюпдих первичные преобразователи уровня с пропорциональным электрическим выходным сигналом, причем первый уровнемер 10 установлен по центральной оси конуса, образованл/гз

( + ) + ,-R,btga)

масса смеси в контрольном бункере, кг;

ангенс угла естественного откоса смеем;

результаты измерения уровня пергилм и вторым уровнемером; высота усеченного конуса в нижней части бункера;

радиус цилиндрической части и нижней окружности . конической части бункера;

расстояние от первого и второго уровнемеров до стенки бункера, противоположной торцу питателя.

Блок арифметических операций и вычисления угла естественного откоса могут быть объединены в один и выполнены на базе микроконтроллера (например,типа ) или могут набираться отдельными модулями {например, модули СУПС, АКЭСР и др.).

Устройство работает следующим образом.

В исходном положении в расходном бункере 1 находится формовочная смесь, контрольный бункер 2 пуст, челюстной затвор. 3 закрыт. Вторичные приборы 5 весов 4 и уров- неме)ов 10 и 1 устарювлены на нуль. За- датчиком 7 устанавливается требуемая масса смеси т, и в вычислительное устройство вводятся постоянные ве 1ичины. При включении привода 8 ленточного питателя формо- вочная смесь поступает в контрольный бункер 2, сигнал от прибора 5 в блоке 6 сравнения сравнивается с уставкой задатчика 7 и при равенстве сигналов блок срав- пеиия выдаст сигнал на остановку привода питателя 8.

С)лиовременно в блок 12 вычисления угла cnorrniMiHoro откоса (фиг. 1) поступают

ного при загрузке формовочной смеси в контрольный бункер 2 либо вблизи от конуса, па расстоянии Rf. от стенки бункера, а второй уровнемер 11 - на расстоянии от стенки бункера 2. Кроме того, оба уровнемера установлены в плоскости, перпендикулярной торцу питателя 9, при этом нижние торцы уровнемеров установлены на одном уровне, расположенном ниже возможной границы конической части формовочной смеси Б контрольном бункере 2. Имеется также блок 12 вычисления угла естественного откоса смеси, входы которого соединены с выходами первичных преобразователей уровнемеров 10 и 11, и блок 13 арифметических операций, вход которого соеди- нен с выходом блока 12 и массоизмеритель- ного прибора 5.

Блок арифметических операций предназначен для расчета насыпной плотности v формовочной смеси, находящейся в контрольном бункере 2, состоящем из усеченного конуса и цилиндра, при условии расположения верхней конической части смеси в п,илиндрической части бункера, по уравнению.

0

j 0

си1-налы /1 и /12 от уровнемеров 10 и 11, а в блок 13 арифметических операций - сигнал с массоизмерительного прибора ft. Оба блока производят вычисления по приведенным формулам. Результаты вычислений тангенса угла естественного откоса и насыпной плотности выдаются на выходе вычислительного блока 12 в виде электрических сигналов.

С предлагаемого устройства определяют насыпную плотность формовочной смеси с учетом изменения угла естественного откоса при наборе дозы формовочной смеси в контрольном бункере, что позволяет повысить точность измерения насыпной плотности не менее чем на 10%. Устройство может быть использовано для контроля параметров отработанной формовочной смеси в системах автоматического ре- - гулирования влажности готовой формовочной смеси, в системах управления автома- 5 тическими формовочными линиями при регулировании дозы смеси, для изго-. тоаления литейных форм.

бидА

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения параметров отработанной формовочной смеси | 1985 |

|

SU1507509A1 |

| Регулятор влажности и глиносодержания формовочных смесей | 1977 |

|

SU708320A1 |

| Установка для регенерации песка из отработанных формовочных смесей | 1989 |

|

SU1770026A1 |

| Устройство для автоматического контроля запасов сыпучих материалов в бункере | 1988 |

|

SU1534328A1 |

| Система автоматического регулирования формуемости формовочных смесей | 1980 |

|

SU942861A1 |

| Сепаратор для разделения формовочной смеси | 1978 |

|

SU778824A1 |

| ПЕСКОМЕТ | 1991 |

|

RU2033884C1 |

| Способ приготовления формовочных и стержневых смесей и установка для его осуществления | 1990 |

|

SU1761377A1 |

| Устройство непрерывного действия для смешения сыпучих материалов | 1983 |

|

SU1125032A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312013C1 |

| Giessekei, ФРГ, 1978, № 5, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1986-06-07—Публикация

1984-11-10—Подача