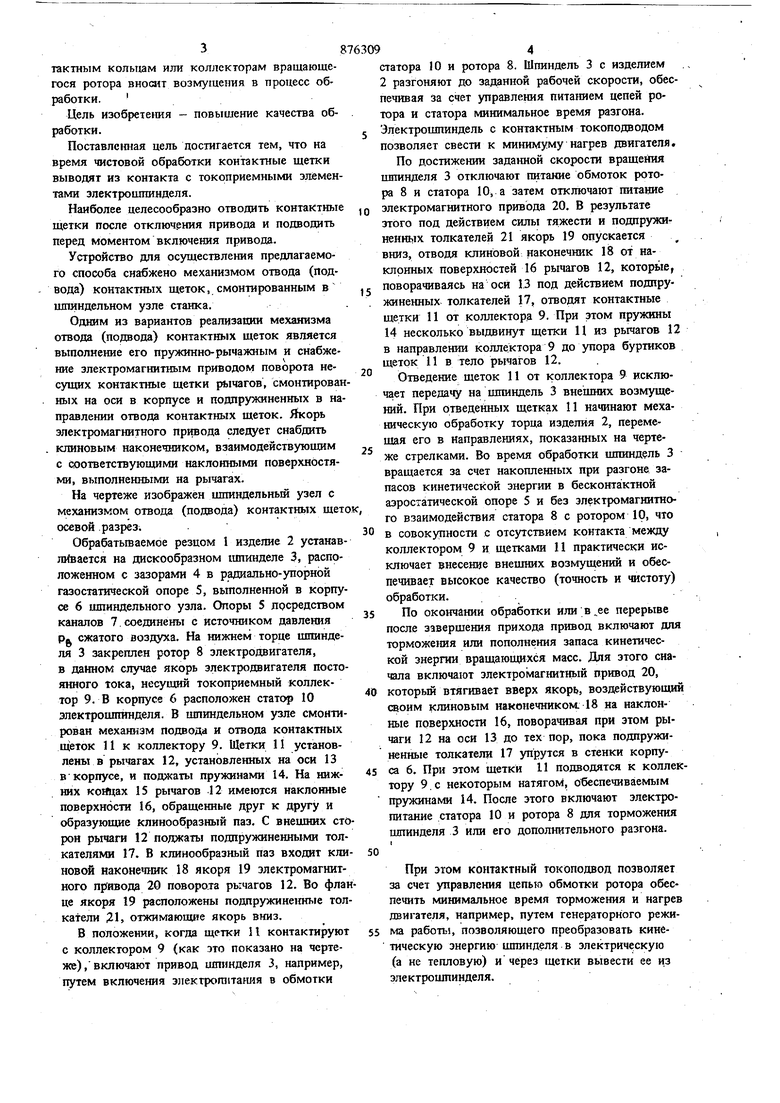

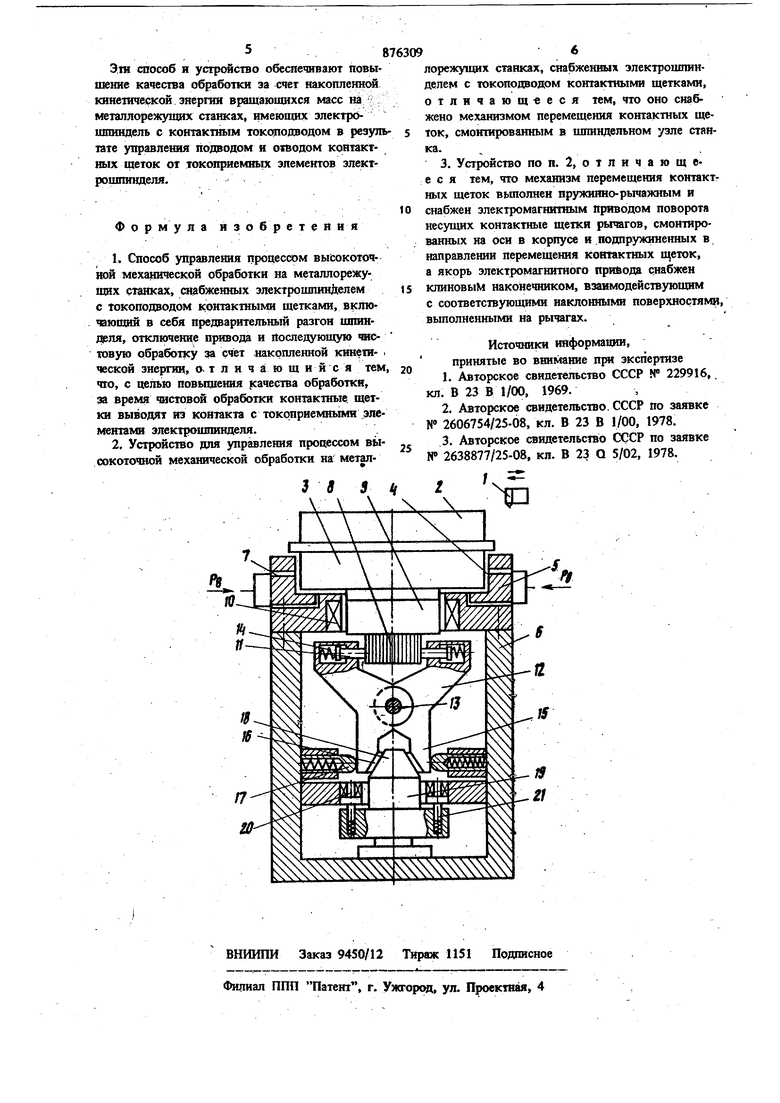

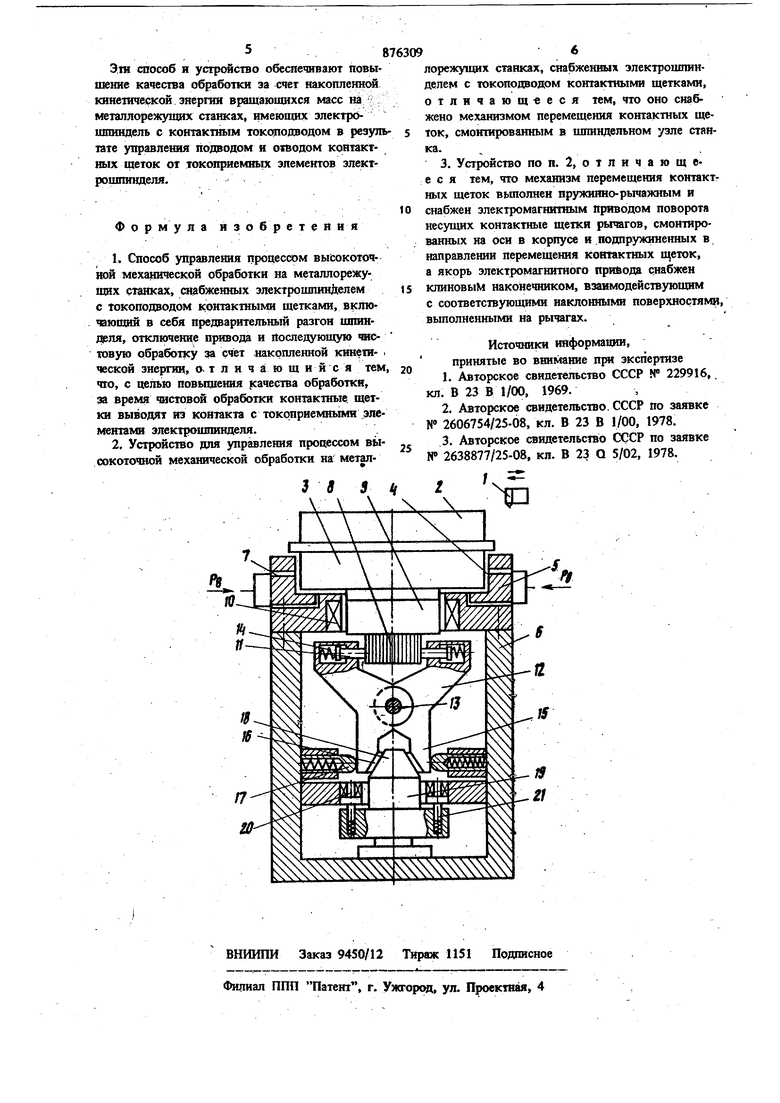

тактным колыим или коллекторам вращающегося ротора вносит возмущения в нроцесс обработки. Цель изобрете шя - повышение качества обработки. Поставпекная цель достигается тем, что на время чистовой обработки контактные щетки выводят из контакта с токоприемными элементами электрошпинделя. Наиболее целесообразно отводить контактные щетки после отключения привода и подводить перед моментом включения привода. Устройство для осуществления предлагаемого способа снабжено механизмом отвода (подвода) контактных щеток, смонтированным в шпиндельном узле станка. Одним из вариантов реализации механизма отвода (подвода) контактных щеток является выполнение его пружинно-рычажным и снабжение электромагнитным приводом поворота несущих контактные щетки рычагов, смонтирован ных на оси в корпусе и подпружиненных в на правлении отвода контактных щеток. Якорь электромагнитного привода следует снабдить клиновым наконечником, взаимодействующим с соответствующими наклонными поверхностями, выполненными на рычагах. На чертеже изображен шпиндельный узел с механизмом отвода (подвода) контактнь1х щет осевой разрез. Обрабатываемое резцом 1 изделие 2 устанав ливается на дискообразном шпинделе 3, расположенном с зазорами 4 в радиально-упорной газостатической опоре 5, выполненной в корпу се 6 шпиндельного узла. Опоры 5 посредством каналов 7. соединены с источником давления р сжатого воздзоса. На нижнем торце шпинделя 3 закреплен ротор 8 электродвигателя, в данном случае якорь электродвигателя посто янного тока, несуший токоприемный коллектор 9. В корпусе 6 расположен статор 10 электрошпинделя. В шпиндельном узле смонтирован мехатгзм подвода и отвода контактных цветок 1 к коллектору 9. Щетки 11 установлены в рычагах 12, установленных на оси 13 вкорпусе, и поджаты пружинами 14. На нижних концах 15 рычагов .12 имеются наклонные поверхности 16, обращенные друг к другу и образующие клинообразный паз, С внешних сто рон рычаги 12 поджаты подпружиненными толкателями 17. В клинообразный паз входит кли новой наконечник 18 якоря 19 электромагнитного пр(ивода 20 поворота рычагов 12. Во флан це якоря 19 расположены подпружине1Ш1.1е тол катели Д1, отжимающие якорь вниз. В положении, когда щетки 11 контактируют с коллектором 9 (как это показано на чертеже),включают привод итинделя 3, например, путем включения электропитаьшя в обмотки статора 10 и ротора 8. Шпиндель 3 с изделием 2 разгоняют до заданной рабочей скорости, обеспечивая за счет управления пита1шем цепей ротора и статора минимальное время разгона. Электрошпиндель с контактным токоподводом позволяет свести к минимуму нагрев двигателя. По достижении заданной скорости вращения шпинделя 3 отключают питание обмоток ротора 8 и статора 10, а затем отключают питание электромагнитного привода 20. В результате зтого под действием силы тяжести и подпружиненных толкателей 21 якорь 19 опускается вниз, отводя клиновой наконечник 1В от наклонных поверхностей 16 рычагов 12, которые, поворачиваясь на оси 13 под действием подпружиненных толкателей 17, отводят контактные шетки 11 от коллектора 9. При этом пружины 14 несколько выдвинут щетки Ц из рычагов 12 в направлении коллектора 9 до упора буртиков щеток 11 в тело рычагов 12. Отведение щеток И от коллектора 9 исключает передачу на шпиндель 3 внешних возмущений. При отведенных щетках 11 начинают механическую обработку торца изделия 2, перемещая его в направлениях, показанных на чертеже стрелками. Во время обработки шпиндель 3 вращается за счет накопленных при разгоне, запасов кинетической энергии в бесконтактной аэростатической опоре 5 и без электромагнитного взаимодействия статора 8 с ротором 10, что в совокупности с отсутствием контакта между коллектором 9 и щетками 11 практически исключает внесение внещних возмущений и обеспечивает высокое качество (точность и чистоту) обработки.. По окончании обработки или в,ее перерыве после завершения прихода привод включают для торможе1шя или пополнения запаса кинетической энергии вращающихся масс. Для зтого сначала включают электромагнитный привод 20, который втягивает вверх якорь, воздействующий своим клиновым наконечником. 18 на наклонные поверхности 16, поворачивая при этом рычаги 12 на оси 13 до тех пор, пока подпружиненные толкатели 17 упрутся в стенки корпуса 6. При этом щетки 11 подводятся к коллектору 9 с некоторым натягом, обеспечиваемым пружинами 14. После этого включают электропитание статора 10 и ротора 8 для торможения шпинделя 3 или его дополнительного разгона. При ЭТОМ контактный токоподвод позволяет за счет управления цепью обмотки ротора обеспечить минимальное время торможения и нагрев двигателя, например, путем генераторного режима работь, позволяющего преобразовать кинетическую энергию шпинделя в электрическую (а не тепловую) и через щетки вывести ее из электрошпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом высокоточной механической обработки на металлорежущих станках и устройство для его осуществления | 1981 |

|

SU1087256A1 |

| Способ повышения точности механи-чЕСКОй ОбРАбОТКи | 1979 |

|

SU833427A1 |

| Главный привод металлорежущего станка | 1984 |

|

SU1234156A1 |

| СТАНОК ДЛЯ НАМОТКИ ЯКОРЕЙ ЭЛЕКТРИЧЕСКИХ МАШИН | 1992 |

|

RU2083049C1 |

| Электромагнитный привод шпинделей хлопкоуборочной машины | 1981 |

|

SU1003780A1 |

| Способ замены на рабочем шпинделе металлорежущего станка сменного элемента типа обрабатываемое изделие или обрабатывающий инструмент и устройство для его осуществления | 1983 |

|

SU1298037A1 |

| Редукторный электродвигатель постоянного тока | 1985 |

|

SU1275673A1 |

| МАШИНА ПОСТОЯННОГО ТОКА | 2010 |

|

RU2442271C1 |

| Шпиндельный узел | 1980 |

|

SU917930A1 |

| ГОЛОВКА ДЛЯ МИКРОНАПЛАВКИ | 1971 |

|

SU310734A1 |

Авторы

Даты

1981-10-30—Публикация

1980-02-12—Подача