1 10 /// ///727 3

Об

IND

СП

CD 15 фиг.1 16

2.Устройство управления процессом высокоточной механической обработки на металлорежущих станках, содержащее электродвигатель, ротор которого установлен на шпинделе,

а статор - в корпусе шпиндельного узла, отличающееся тем, что, с целью повьшения качества и производительности обработки оно снабжено приводом отвода и подвода ротора или статора, причем шпиндель несущий ротор, установлен с возможностью осевого перемещения относительно статора и снабжен поршнем, а в корпусе шпиндельного узла вьшолнена герметичная полость, в которой размещен поршень.

3.Устройство по п,2, отличающееся тем, что статор и корпус шпиндельного узла снабжены торцовыми полумуфтами, взаимодействующими друг с другом.

4.Устройство управления процессом высокоточной механической обработки на металлорежущих станках, содержащее электродвигатель, ротор которого) установлен на шпинделе,

а статор - в корпусе шпиндельного узла, отличающееся тем, что, с целью повышения качества и производительности обработки оно

снабжено ползуном, установленным на корпусе шпиндельного узла с возможностью перемещения вдоль оси шпинделя, соединенным со статором и выполненным в виде гидропривода, рабочая полость которого образована в ползуне.

5.Устройство по п.4, отличающееся тем, что статор и корпус шпиндельного узла снабжены торцовыми полумуфтами, взаимодействующими друг с другом.

6.Устройство управления процессом высокоточной механической обработки на металлорежущих станках, содержащее электродвигатель, ротор которого установлен на шпинделе, а статор - в корпусе шпиндельного узла отличающееся тем, что, с целью повышения качества и производительности обработки, статор выполн разъемным, состоящим из элементов с углом охвата.ротора, не превышающи 180, причем каждьй из элементов статора снабжен механизмом радиального перемещения, причем элементы раз7земного статора выполнены подпружиненньЕми в направлении их отвода от ротора и снабжены плунжерами, а в корпусе шпиндельного узла выполнены рабочие полости для плунжеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом высокоточной механической обработки и устройство для его осуществления | 1980 |

|

SU876309A1 |

| Шпиндельный узел /его варианты/ | 1980 |

|

SU917929A1 |

| Способ повышения точности механи-чЕСКОй ОбРАбОТКи | 1979 |

|

SU833427A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Шпиндельный узел | 1980 |

|

SU917930A1 |

| Комбинированный привод шпинделя | 1978 |

|

SU770738A1 |

| Способ замены на рабочем шпинделе металлорежущего станка сменного элемента типа обрабатываемое изделие или обрабатывающий инструмент и устройство для его осуществления | 1983 |

|

SU1298037A1 |

| КОМПАКТНЫЙ ЭЛЕКТРОШПИНДЕЛЬ | 2018 |

|

RU2759940C2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК С УСТАНОВЛЕННЫМ НА НЕМ ДВИГАТЕЛЕМ | 2014 |

|

RU2680487C2 |

| Шпиндельный узел | 1976 |

|

SU685443A1 |

1. Способ управления процессом высокоточной механической обработки на металлорежущих станках, снабженных электрошпинделем, заключающийся в предварительном разгоне шпинделя, отключении привода и последукщем выполнении финишных операций за счет накопленной кинетической энергии, отличающийся тем, что, с целью повышения качества и производительности обработки, ротор и статор электрошпинделя отводят друг от друга посредством их отно- сительного радиального или осевого смещения.

, 1

Изобретение относится к металлообработке и может быть использовано при механической обработке на прецизионных металлорежущих станках, снабженньпс электрошпинделем.

Известен способ повышения точности механической обработки, согласно которому осуществляют разгон шпинделя, затем отключают привод и ведут обработку за счет накопленной кинетической энергии и устройство для осуществления способа С1 3Недостатком известного технического решения является отрицательное влияние на качество обработки остаточного магнетизма статора и ротора электрошпинделя переменного тока и он не может быть применен к двигателям постоянного тока. При чрезвычайно высоких требованиях, предъявляемых в настоящее время к качеству механической обработки (в пределах десятков ангстрем и менее), даже низкий уровень остаточного магнетизма заметно снижает точность и шероховатость обрабатываемых поверхностей.

Целью изобретения является устранение указанных недостатков.

ПоставлеЙная цель достигается тем, что согласно способу ротор и статор электрошпинделя отводят друг от друга посредством их относителького радиального или осевого смещения .

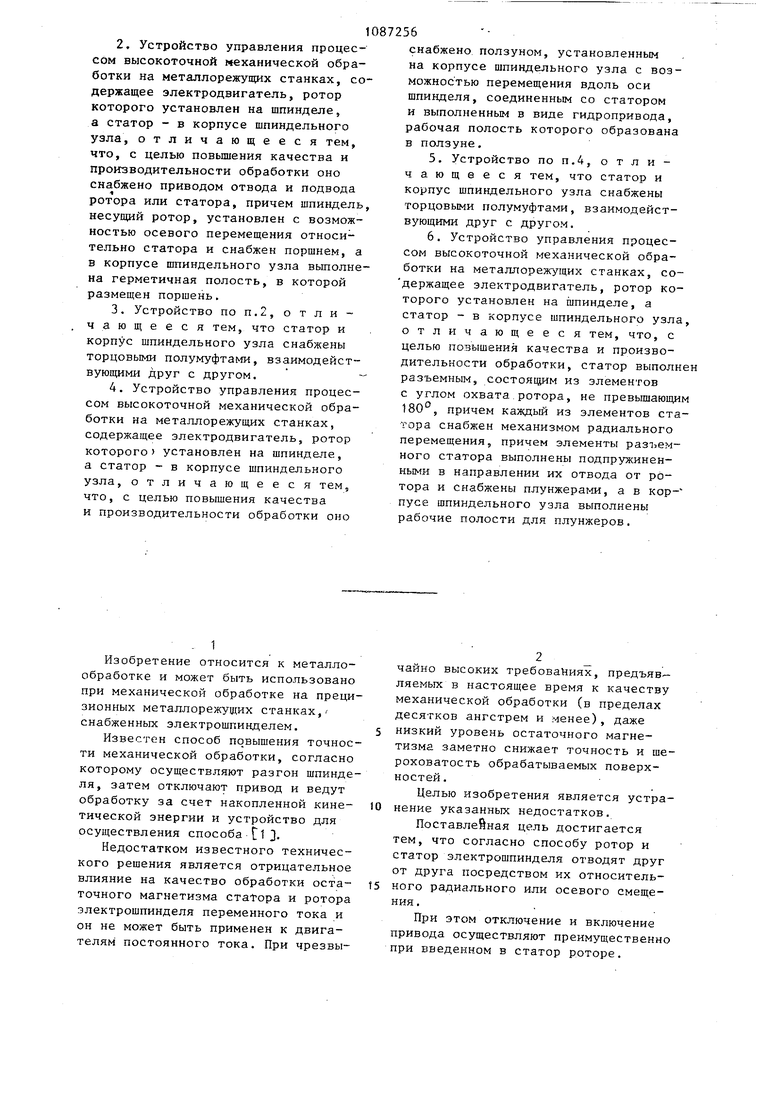

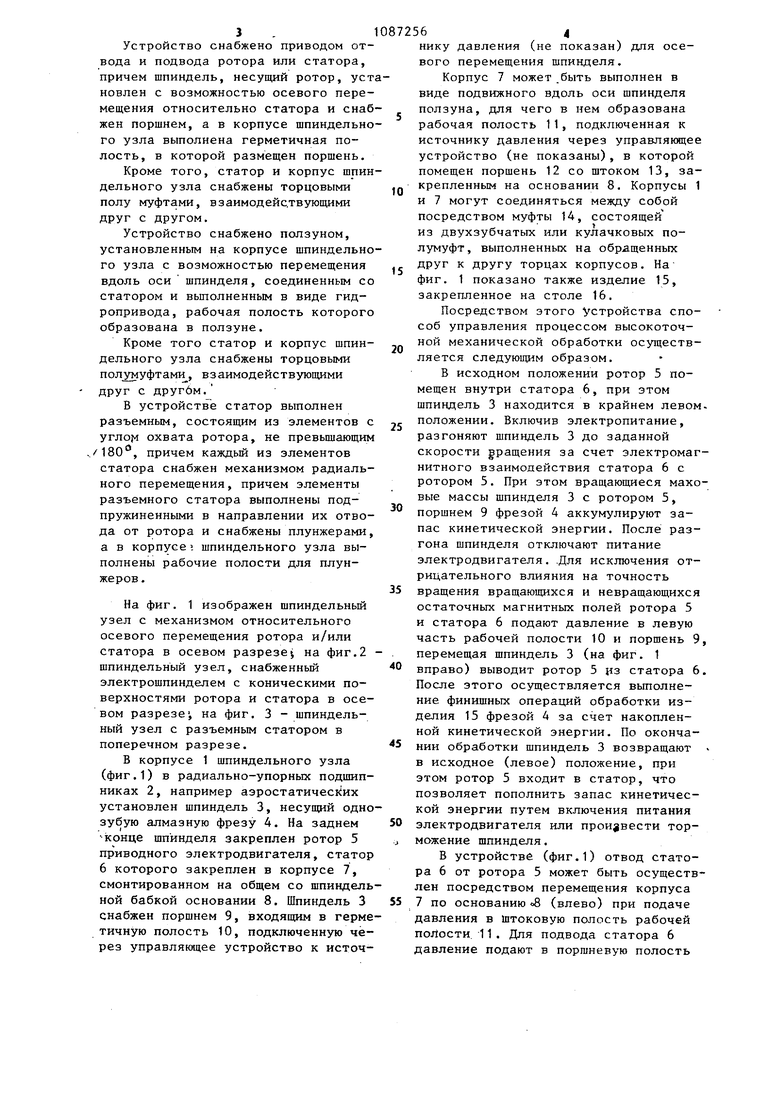

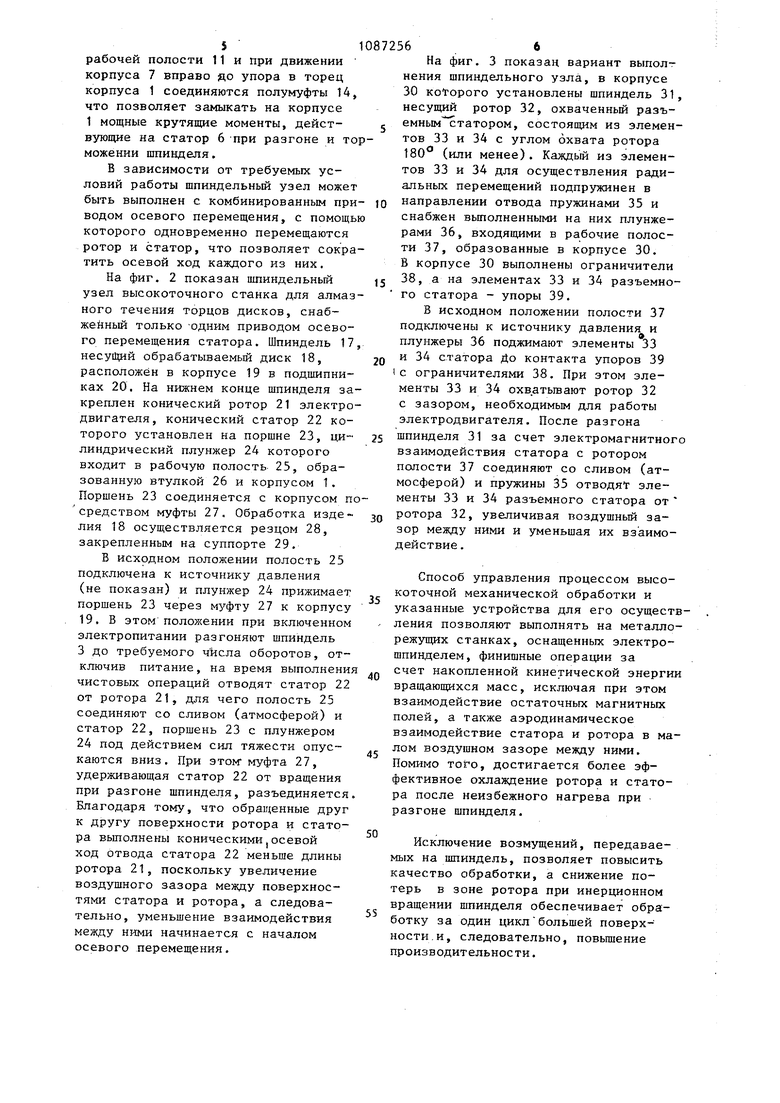

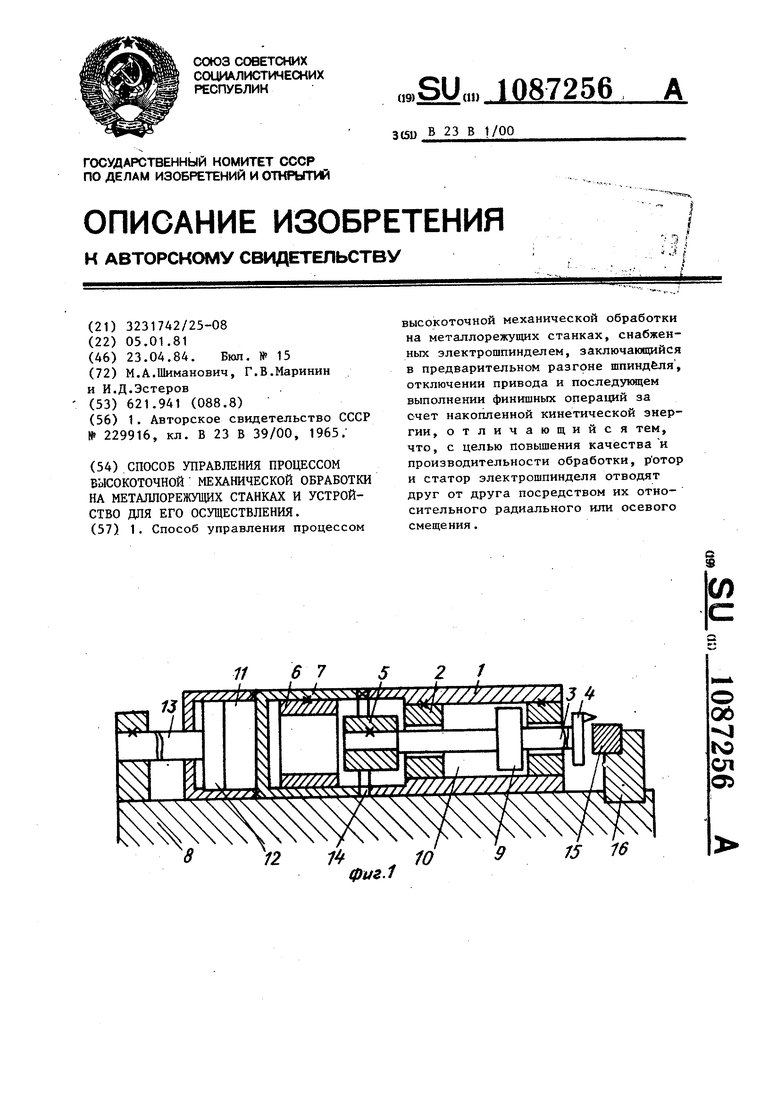

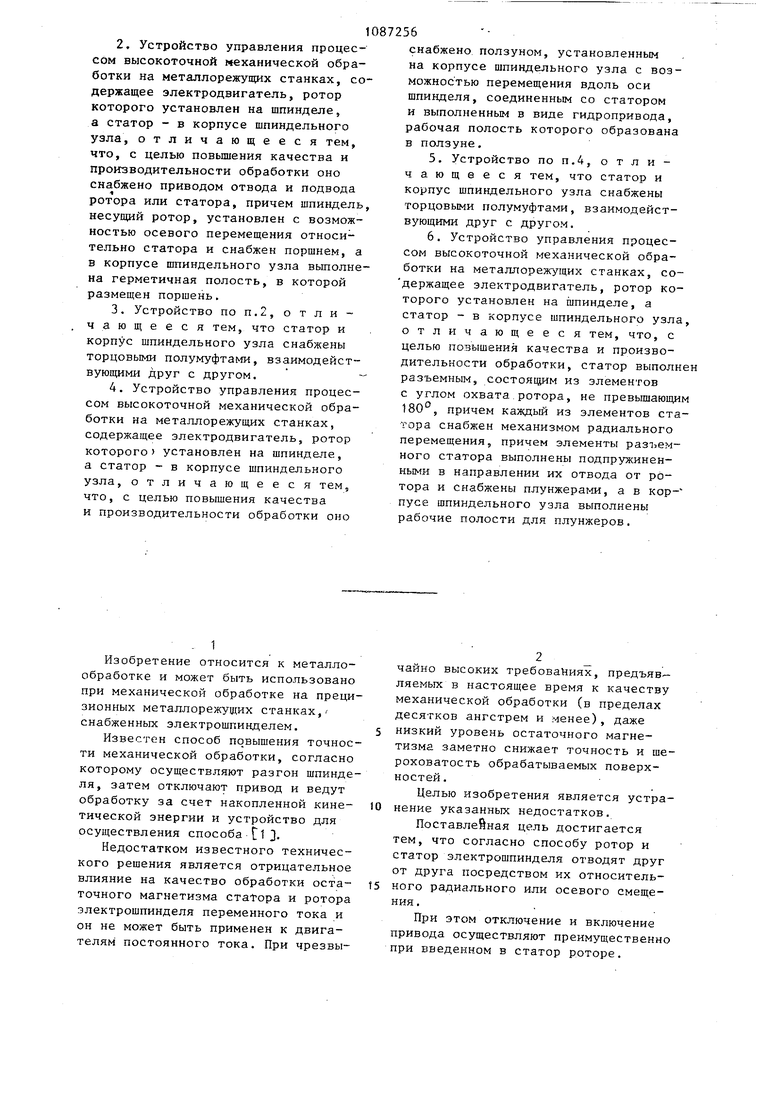

При этом отключение и включение привода осуществляют преимущественно при введенном в статор роторе. Устройство снабжено приводом отвода и подвода ротора или статора, причем шпиндель, несущий ротор, уст новлен с возможностью осевого перемещения относительно статора и снаб жен поршнем, а в корпусе щпиндельно го узла выполнена герметичная полость, в которой размещен поршень. Кроме того, статор и корпус шпин дельного узла снабжены торцовыми полу муфтами, взаимодейс.твуюпщми друг с другом. Устройство снабжено ползуном, установленным на корпусе шпиндельно го узла с возможностью перемещения вдоль оси шпинделя, соединенным со статором и выполненным в виде гидропривода, рабочая полость которого образована в ползуне. Кроме того статор и корпус шпиндельного узла снабжены торцовыми пол уфтами, взаимодействующими друг с друг6м. В устройстве статор выполнен разъемным, состоящим из элементов с угло охвата ротора, не превьш1ающим ./180, причем каждый из элементов статора снабжен механизмом радиального перемещения, причем элементы разъемного статора выполнены подпружиненными в направлении их отвода от ротора и снабжены плунжерами, а в корпусе . шпиндельного узла выполнены рабочие полости для плунжеров . На фиг. 1 изображен шпиндельный узел с механизмом относительного осевого перемещения ротора и/или статора в осевом разрезеij на фиг.2 шпиндельный узел, снабженный электрошпинделем с коническими поверхностями ротора и статора в осевом разрезе-, на фиг. 3 - шпиндельный узел с разъемным статором в поперечном разрезе. В корпусе 1 шпиндельного узла (фиг.1) в радиально-упорных подшипниках 2, например аэростатических установлен шпиндель 3, несущий одно зубую алмазную фрезу 4. На заднем конце шпинделя закреплен ротор 5 приводного электродвигателя, статор 6 которого закреплен в корпусе 7, смонтированном на общем со шпиндель ной бабкой основании 8. Шпиндель 3 снабжен поршнем 9, входящим в герме тичную полость 10, подключенную через управляю1цее устройство к источнику давления (не показан) для осевого перемещения шпинделя. Корпус 7 может .быть выполнен в виде подвижного вдоль оси шпинделя ползуна, для чего в нем образована рабочая полость 11, подключенная к источнику давления через управляющее устройство (не показаны), в которой помещен поршень 12 со штоком 13, закрепленным на основании 8. Корпусы 1 и 7 могут соединяться между собой посредством муфты 14, состоящей из двухзубчатых или кулачковых полумуфт, выполненных на обращенных друг к другу торцах корпусов. На фиг. 1 показано также изделие 15, закрепленное на столе 16. Посредством этого Устройства способ управления процессом высокоточной механической обработки осуществляется следующим образом. В исходном положении ротор 5 помещен внутри статора 6, при этом шпиндель 3 находится в крайнем левом, положении. Включив электропитание, разгоняют шпиндель 3 до заданной скорости ращения за счет электромагнитного взаимодействия статора 6 с ротором 5. При этом вращающиеся маховые массы шпинделя 3 с ротором 5, поршнем 9 фрезой 4 аккумулируют запас кинетической энергии. После разгона шпинделя отключают питание электродвигателя. .Для исключения отрицательного влияния на точность вращения вращающихся и невращающихся остаточных магнитных полей ротора 5 и статора 6 подают давление в левую часть рабочей полости 10 и поршень 9, перемещая шпиндель 3 (на фиг. 1 вправо) выводит ротор 5 из статора 6, После этого осуществляется вьтолнение финишных операций обработки изделия 15 фрезой 4 за счет накопленной кинетической энергии. По окончании обработки шпиндель 3 возвращают . в исходное (левое) положение, при этом ротор 5 входит в статор, что позволяет пополнить запас кинетической энергии путем включения питания электродвигателя или произвести торможение шпинделя. В устройстве (фиг.1) отвод статора 6 от ротора 5 может быть осуществлен посредством перемещения корпуса 7 по основанию «8 (влево) при подаче давления в штоковую полость рабочей полости. 11. Для подвода статора 6 давление подают в поршневую полость рабочей полости 11 и при движении корпуса 7 вправо до упора в торец корпуса 1 соединяются полумуфты 14, что позволяет замыкать на корпусе 1 мощные крутящие моменты, действующие на статор 6 при разгоне и то можении шпинделя, Б зависимости от требуемых условий работы шпиндельный узел может быть выполнен с комбинированным при водом осевого перемещения, с помощь которого одновременно перемещаются ротор и статор, что позволяет сокра тить осевой ход каждого из них. На фиг, 2 показан шпиндельньм узел высокоточного станка для алмаз ного течения торцов дисков, снабжейный только одним приводом осевого перемещения статора. Шпиндель 17 несуйщй обрабатываемый диск 18, расположён в корпусе 19 в подшипниках 20. На нижнем конце шпинделя за креплен конический ротор 21 электро двигателя, конический статор 22 которого установлен на поршне 23, цилиндрический плунжер 24 которого входит в рабочую полость 25, образованную втулкой 26 и корпусом 1. Поршень 23 соединяется с корпусом п средством муфты 27. Обработка изделия 18 осуществляется резцом 28, закрепленным на суппорте 29. В исходном положении полость 25 подключена к источнику давления (не показан) и плунжер 24 прижимает поршень 23 через муфту 27 к корпусу 19. В этом положении при включенном электропитании разгоняют шпиндель 3 до требуемого чйсла оборотов, отключив питание, на время выполнени чистовых операций отводят статор 22 от ротора 21, для чего полость 25 соединяют со сливом (атмосферой) и статор 22, поршень 23 с плунжером 24 под действием сил тяжести опускаются вниз. При ЭТОМ муфта 27, удерживающая статор 22 от вращения при разгоне шпинделя, разъединяется Благодаря тому, что обращенные друг к другу поверхности ротора и статора вьтолнены коническими,осевой ход отвода статора 22 меньше длины ротора 21, поскольку увеличение воздушного зазора между поверхностями статора и ротора, а следовательно, уменьшение взаимодействия между ними начинается с началом осевого перемещения. 66 На фиг, 3 показан вариант выполнения шпиндельного узла, в корпусе 30 когорого установлены шпиндель 31, несуш;ий ротор 32, охваченный разъемным татором, состоящим из элементов 33 и 34 с углом охвата ротора (или менее). Каждый из элементов 33 и 34 для осуществления радиальных перемещений подпружинен в направлении отвода пружинами 35 и снабжен вьтолненными на них плунжерами 36, входящими в рабочие полости 37, образованные в корпусе 30, В корпусе 30 выполнены ограничители 38, а на элементах 33 и 34 разъемного статора - упоры 39. В исходном положении полости 37 подключены к источнику давления и плунжеры 36 поджимают элементы 33 и 34 статора До контакта упоров 39 C ограничителями 38, При этом элементы 33 и 34 охватьтают ротор 32 с зазором, необходимым для работы электродвигателя. После разгона шпинделя 31 за счет электромагнитного взаимодействия статора с ротором полости 37 соединяют со сливом (атмосферой) и пружины 35 отводяг элементы 33 и 34 разъемного статора от ротора 32, увеличивая воздушный зазор между ними и уменьшая их взаимодействие. Способ управления процессом высокоточной механической обработки и указанные устройства для его осуществления позволяют выполнять на металлорежущих станках, оснащенных электрошпинделем, финишные операции за счет накопленной кинетической энергии вращающихся масс, исключая при этом взаимодействие остаточных магнитных полей, а также аэродинамическое взаимодействие статора и ротора в малом воздушном зазоре между ними. Помимо того, достигается более эффективное охлаждение ротора и статора после неизбежного нагрева при разгоне шпинделя. Исключение возмущений, передаваемых на шпиндель, позволяет повысить качество обработки, а снижение потерь в зоне ротора при инерционном вращении шпинделя обеспечивает обработку за один цикл большей поверхности, и, следовательно, повьш1ение производительности,

18

J4J2 Jd р JO

36

Фиг.2

ФигЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 229916, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-23—Публикация

1981-01-05—Подача