(54) УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сверления | 1978 |

|

SU709274A1 |

| Устройство для сверления сквозных отверстий | 1987 |

|

SU1491624A1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| Рельсосверлильный станок | 1989 |

|

SU1712517A1 |

| Автоматическое сверлильное устройство | 1978 |

|

SU831411A1 |

| Устройство для торцовой раскатки осесимметричных изделий | 1985 |

|

SU1291260A1 |

| РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2043452C1 |

| Устройство для сверления сквозных отверстий | 1980 |

|

SU876325A1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Устройство к металлорежущему станку | 1985 |

|

SU1220884A1 |

1

Изобретение относится к области станкостроения и может быть использовано в сверлильных станках.

По основному авт. св. № 709274 известно устройство, в корпусе которого размещена оправка для крепления инструмента, механизм автоматического уменьшения подачи инструмента на входе и выходе из детали и регулируемый упор, причем механизм для автоматического уменьшения подачи инструмента на входе и выходе состоит из охватывающей корпус подпружиненной втулки с внутренним конусом и размещенных в отверстиях корпуса шариков, связывающих конус втулки с конусом, который выполнен на опpaBke для крепления инструмента, уст-ановленной с возможностью перемеще1№1я относительно корпуса 1.

Однако известное устройство имеет некоторые недостатки, одним из которых, является относительно сложная конструкция.

Целью изобретения является упрощение конструкции.

Поставленная цель достигается за счет того, что устройство снабжено стойкой и дополнительным регулируемым упором, размещенным над

верхним торцом гайки, причем упоры установлены на стойке.

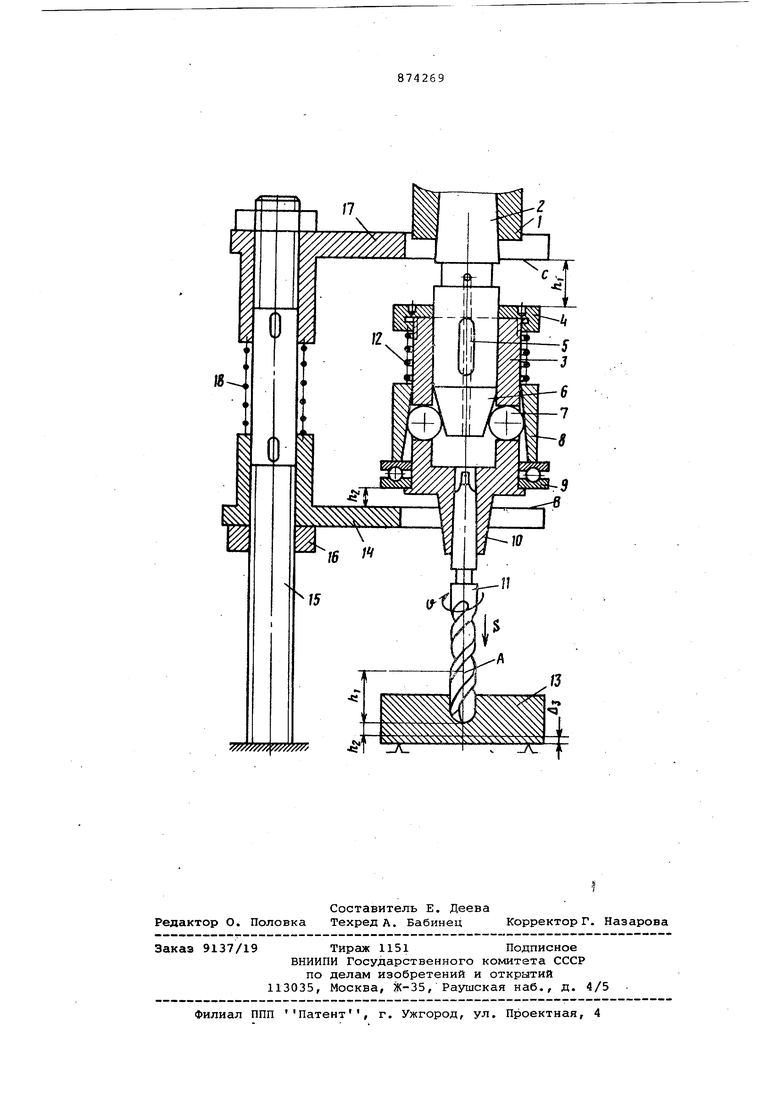

На чертеже изображено устройство для сверления.

В шпинделе 1 сверлильного станка установлен верхний конусный конец оправки 2, цилиндрическая часть которой охватывается подвижным в осевом направлении наконечником 3.

10 С внешней резьбовой частью данного наконечника сопрягается упорная гайка 4, внутренний торец которой в исходном положении устройства находится на уровне верхнего конца

15 шпонки 5, связывающей оправку с наконечником. На нижнем конце оправки имеется фасонный конус 6, в контакте с которым находятся шарики 7,. установленные в одной плоскости в сквоз20ных радиальных отверстиях наконечника 3. Выступающие из наконечника части шариков 7 охватываются внутренней фасонной конической поверхностью втулки 8, нижний торец которой кон25тактирует с верхним торцом упорного подшипника 9, упирающегося в буртик наконечника. На свободном конце наконечника выполнен конус 10 для сопряжения с ним патрона со сверлом.

30 Если же диаметр сверла 11 будет большим, то своим коническим хвосто виком сверло 11 устанавливается непосредственно в коническое отверстие того же нижнего конца наконечни Между гайкой 4 и втулкой 8 Смонтиро вана пружина 12. Для фиксирования .положения, начиная с которого необходимо автоматически уменьшать пода чу сверла (при его выходе из обраба тываемой детали 13) предусмотрен нижний регулируемый упор 14, размещенный на скалке 15 под нижним торцом упорного подшипника 9. Для регулирования бесступенчатого положен упора по высоте предусмотрена гайка 16. Над верхним торцом гайки 4 на стойке 15 расположен верхний регули руемый упор 17, аналогичный по конструкции упору 14. Между упорами 14 и 17 размещена пружина сжатия 18 (во многих случаях вместо пружины целесообразно также применять втулк определенной длины, или набор втулок) , Устройство работает следующим образом. В начальный момент конец сверла 11 находится в исходной точке А, верхний торец гайки 4 находится в контакте с нижней плоскостью С верх него упора 17, а внутренний торец данной гайки раЬположен на. уровне верхнего конца шпонки 5. В данном случае шарики 7 находятся на ближнем к оси шпинделя расстоянии. При вращении шпинделя 1 с оправкой 2, наконечником 3 и режущим инструментом 11 и осевой подаче S jp последнего происходит засверливание И дальнейший нормальный процесс сверления. При этом осевая составляющая от нормальной силы, возникаю щей в зоне контакта шариков 7 с ниж ним коническим конусом 6 оправки 2, уравновешивается с осевой силой резания. В процессе резания и перемещения наконечника 3 в нижнем направлении происходит уменьшение расстояния hg между нижним торцом упорного под шипника 9 и верхней плоскостью В нижнего упора 14 (либо концом сверла и началом опасной зоны, расположенной на расстоянии Д от нижнего торца обрабатываемой детали, начина от которой происходит выпучивание металла и частая поломка сверл), и оцновремеакое увеличение расстояния ihj (от исходной точки А до вершинг сверла, либо от нижнего торца С верхнего упора 17 до верхнего тор ца гайки 4) . В момент, когда уменьшающееся и процессе сверления расстояние hg становится равным нулю, упорный подшипник 9 входит в контакт с верхней плоскостью В нижнего упора 14 и дальнейшее осевое перемещение подшипника вместе с втулкой 8 прекращается. Поскольку оправка 2 продолжает равномерное осевое перемещение, то движение относительно остановившейся втулки 8 приводит к перемещению шариков 7 в радиальном направлении (от оси вращения устройства), а ,в свою очередь,способствует пере.мещению наконечника 3 вдоль оправки 2, т.е. обеспечивает отстаивание осевой подачи инструмента 11 от подачи шпинделя 1. По окончанию сверления шпиндель 1 вместе с оправкой 2 перемещают в верхнем направлении до тех пор, пока верхний торец гайки 4 не окс1жется в контакте с упором 17, а внутренний торец этой же гайки (после смещения наконечника 3 с шариками 7 вниз относительно оправки 2 и принятия ими исходного положения) будет находиться на уровне верхнего конца шпонки 5. Таким образом, верхним упором 17 обеспечивается установка наконечника 3 с шариками 7 в исходное положение, -при котором шарики будут находиться на минимальном расстоянии от оси вращения устройства (в конце сверления шарики 7, переместившись по расширяющемуся конусу 6, находятся на дашьнем расстоянии от оси вращения и их необходимо перед началом последующего сверления установить в исходное положение относительно расширяющегося в верхнем направлении конуса 6). Шпонка 5, кроме передачи крутящего момента удерживает наконечник 3 и связаннью с ним элементы от недопустимого перемещения вниз относительно оправки 2. Формула изобретения Устройство для сверления по авт. св. № 709274, отличающееся тем, что, с целью упрощения конструкции, устройство снабжено стойкой и дополнительным регулируемым упором, размещенным над верхним торцом гайки, причем упоры установлены : на {зтойке. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2615202/25-08, . В 23 В 47/00, 1978.

Авторы

Даты

1981-10-23—Публикация

1979-05-28—Подача