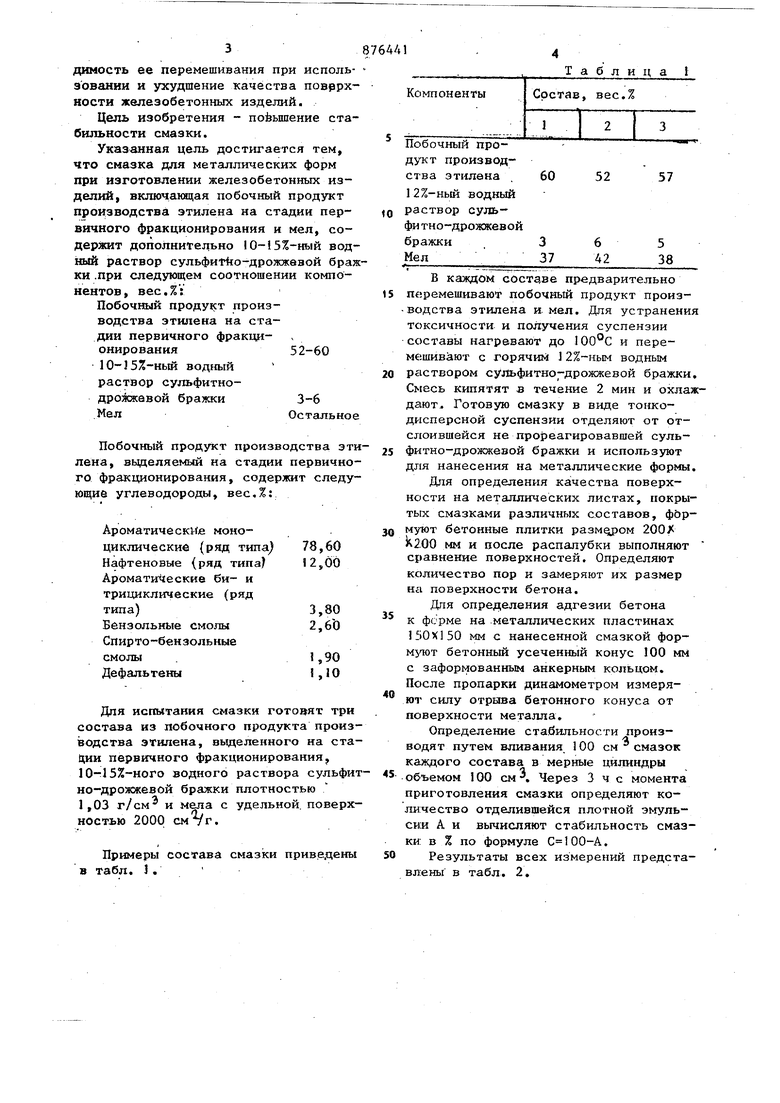

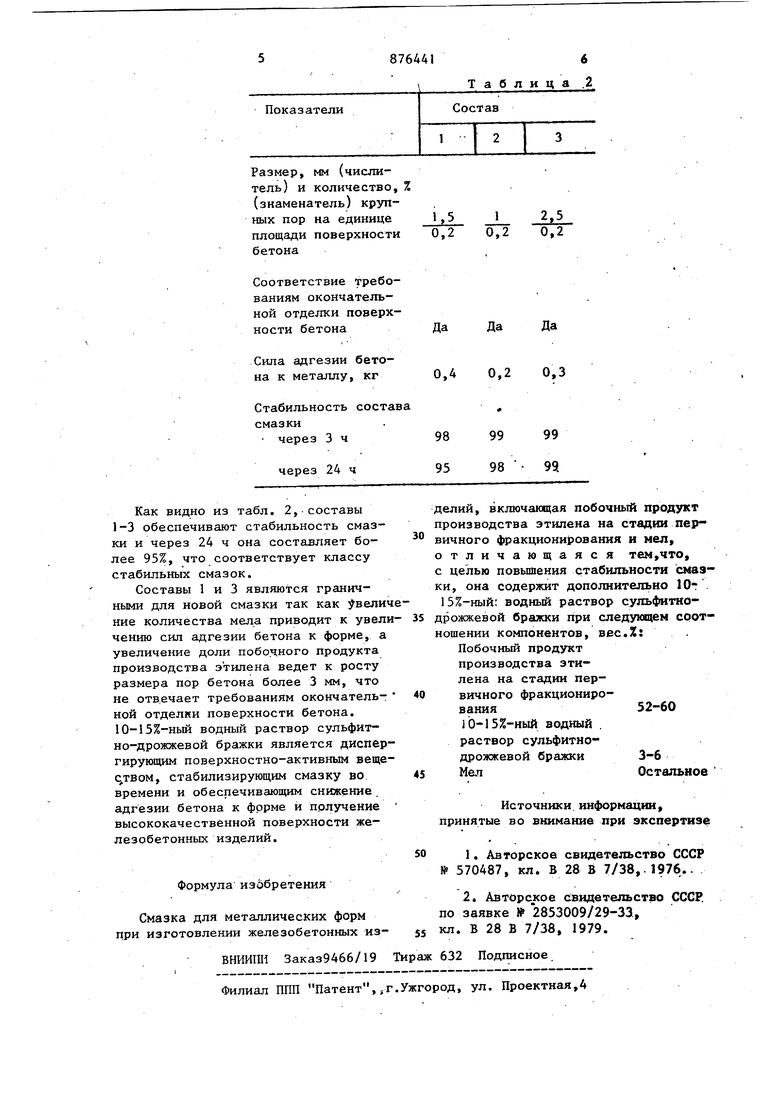

Изобретение относится к смазка а именно смазкам, содержащим нефт продукты, тонкодисперсные наполни тели и поверхностно-активные веще форм при изготовлении бетонных и железобетонных изделий. Известна смазка Dj для металл ческих форм при изготовлении бето ных изделий, содержащая следукяцие компоненты, вес.ч: . Минеральное масло 2,5-3,0 Полиэтиленовая эмульсия0,05-0,1 10-15%-.ный водный раствор азотнокислого цинка 0,8-1,2 10-15%-ный водный раствор сульфитнодрожжевой бражки 0,8-1,2 Кремнеаоль 0,4-1,0 Однако известная смазка имеет низкую стабильность, что приводит течением времени к расслоению и потере ее однородности. При использовании ее необходимо перемешивать. Кроме того, большое количество входящих ингредиентов, каждый из которых должен быть определенным образом предварительно приготовлен, делает сложной и трудоемкой технологию изготовления смазки, а использование при приготовлении смазки дорогостоящих компонентов минерального масла, .полиэтиленовой згмульсии, .азотнокислого цинка, кремнезоля делает дорогостоящей и саму смазку. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является смазка для металлических форм при изготовлении железобетонных изделий, включающая побочный продукт производства этилена на стадии первичного фракционирования 84-91 вес.% и мел 916 вес.% Г2. Однако известная смазка нестабильна во времени, что вызывает необхв- , 3 димость ее перемешивания при исполь зовании и ухудшение качества повррх ности железобетонных изделий. Цель изобретения - повышение ста бильности смазки. Указанная цель достигается тем, что смазка для металлических форм при изготовлении железобетонных изделий, включаннцая побочный продукт производства этилена на стадии первичного фракционирования и мел, содержит дополнительно 0-15%-ный вод ный раствор сульфитйо-дрожжавой бра ки .при следующем соотношении компонентов, вес.%: Побочный продукт производства зтшгена на стадии первичного фракционирования 52-60 10-15%-ный водный раствор сульфитнодрожжевой бражки 3-6 Мел Остально Побочный продукт производства эт лена, выделяемый на стадии первично го фракционирования, содержит следу ющие углеводороды, вес.%: Ароматические моно- . циклические (ряд типа)78,60 Нафтеновые (ряд ,00 Ароматические би- и трициклические (ряд типа)3,80 Бензольные смолы2,6(3 Спирто-бензольные смолы .1,90 Дефальтены5,10 Для испытания смазки готовят тр состава из побочного продукта прои водства этилена, выделенного на ст Ции первичного фракционирования, 10-15%-ного водного раствора сульф но-дрожжевой бражки плотностью 1,03 г/см и мела с удельной, повер ностью 2000 смУг. Примеры состава смазки приведен в табл. J. Таблиц а I обочный проукт производства этилена . 60 52 57 12%-ный водный аствор сульи тно-дрожжевой ражки . 3 65 ел37 42 38 В каждом составе предварительно перемешивают побочный продукт производства этилена и мел. Для устранения токсичности и получения суспензии составы нагревают до 100°С и перемешивйют с горячим 2%-ным водным раствором сульфитно-дрожжевой бражки. Смесь кипятят в течение 2 мин и охлаждают Готовую смазку в виде тонкодисперсной суспензии отделяют от отслоившейся не прО реагировавшей сульфитно-дрожжевой бражки и используют для нанесения на металлические формы. Для определения качества поверхности на металлических листах, покрытых смазками различных составов, фЬрмуют бетонные плитки 200 мм и после распалубки выполняют сравнение поверхностей. Определяют количество пор и замеряют их размер на поверхности бетона. Для определения адгезии бетона к фсфме на металлических пластинах 150X150 мм с нанесенной смазкой форMjTOT бетонньй усеченный конус 100 мм с заформованным анкерным кольцом. После пропарки динамометром измеряют силу отрыва бетонного конуса от поверхности металла. Определение стабильнос.ти производят путем вливания 100 см смазок каждого состава в мерные цилиндры объемом 100 см Л Через 3 ч с момента приготовления смазки определяют количество отделившейся плотной эмульсии А и вычисляют стабильность смазки: в % по формуле С 100-А. Результаты всех измерений представлены в табл. 2.

Размер, мм (числитель) и количество, % (знаменатель) крупных пор на единице площади поверхности бетона

Соответствие требованиям окончательной отделки поверхности бетона

Сила адгезии батона к металлу, кг

Стабильность состава смазки

Да 0,3

Да 0,2

Да 0,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для металлических форм | 1975 |

|

SU524691A1 |

| Смазка для форм | 1979 |

|

SU872269A1 |

| Смазка для металлических форм | 1979 |

|

SU872270A1 |

| Смазка для металлических форм | 1976 |

|

SU590140A1 |

| Смазка для металлических форм | 1988 |

|

SU1597270A1 |

| СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ФОРМ | 1997 |

|

RU2118591C1 |

| Способ приготовления бетонной смеси | 1975 |

|

SU662519A1 |

| Комплексная добавка для цементнобетонной смеси и способ ее приготовления | 1979 |

|

SU783265A1 |

| Смазка для металлических форм | 1975 |

|

SU556944A1 |

| Комплексная добавка для бетонной смеси | 1988 |

|

SU1636378A1 |

Авторы

Даты

1981-10-30—Публикация

1980-01-02—Подача