Изобретение относится к способу изготовления профильных изделий из стеклопластиков. Наиболее производительным способом получения профильного стёклопла тика является способ протяжки пропитанного полимерным связующим стек лоровинга через нагреваемую фильеру, в которой под действием тепла происходит отверждение полиме ного связующего, и изделие приобретает заданную форму поперечного сечения, соответствующую форме отверс тия в фильере. Параметры режима отверждения оказывают существенное влияние на свойства полимерного свя зующего и стеклопластика. Известны способы протяжки, при которых с целью ускорения процесса протяжки профиль перед входом в фор мующую фильеру предварительно нагре вают в электрическом поле высокой частоты до температуры, близкой к температуре отверждения и затем отверждают в нагреваемой электрически током или циркулирующим маслом металлической фильере. Прогрев профиля в электрическом поле происходит ускоренно, следовательно, чтобы не .снизить скорость процесса отвержде ния в формующей фильере также должно идти ускоренно,.т.е. при повышенной температуре, что не способствует повьипению качества изделия 1. Наиболее близким техническим решением является способ, при котором стеклоровинг с катушек подается в трубу, куда одновременно подается связующее. Затем пропитанное волокно проходит через отжимную фильеру, сбрасывающую избыток смолы. Далее волокно со связующим поступает в фильеру предварительной обработки, за время прохождения которой материал нагревается в электрическом поле высокой частоты до частичногоОтверждения, сохраняя некоторую пластичность. Затем он попадает в формующую фильеру, снабженную внешним обогревом. Окончательное отверждение происходит в фильере окончательной обработки за счет внутреннего тепла, полученного при нагреве ТВЧ 2. Температура на внутренней поверхности фильеры окончательной обработки ниже, чем внутри поступающего материала, окончательное отверждение начинается изнутри, что способствует удалению газовых включений и несколько улучшает качество материала.

Однако, и при этом способе для поддержания высокой производительноети нагреваемая фильера должна иметь высокую температуру, что же касается ненагреваемой фильеры окончательного отверждения, то поскольку полимеризация в этой фильере идет за счет экзотермического эффекта, что температура внутри профиля будет не только йыше, чем на внутренней поверхности фильеры, но и выше, ,чем в предыдущей нагреваемой фильере, а значит процесс будет идти и с повышением температуры, т.е. по обычной схеме, не устраняющей экзотермического температурного пика.

Цель H3o6peTejiHH - улучшение качества электрической прочности изделия при одновременном сохранении высокой производительности процесса.

Цель достигается тем, что отверждение ведут в три этапа: первый этап полимеризации связующего до периода окончания гелеобразования ведут при

повышенной температуре 180-200 С, т.е ускоренно, затем профиль резко охлаждают до температуры отверждения к на третьем этапе.полимеризации отверждение ведут при данной пониженной температуре также ускоренно за счет естественного ускорения реакции гелеобразования. Способ пригодей для любого типа термореактивных композиций, процесс полимеризации которых проходит однотипно и отличается только температурой и временем гелеобразования и отверждения.

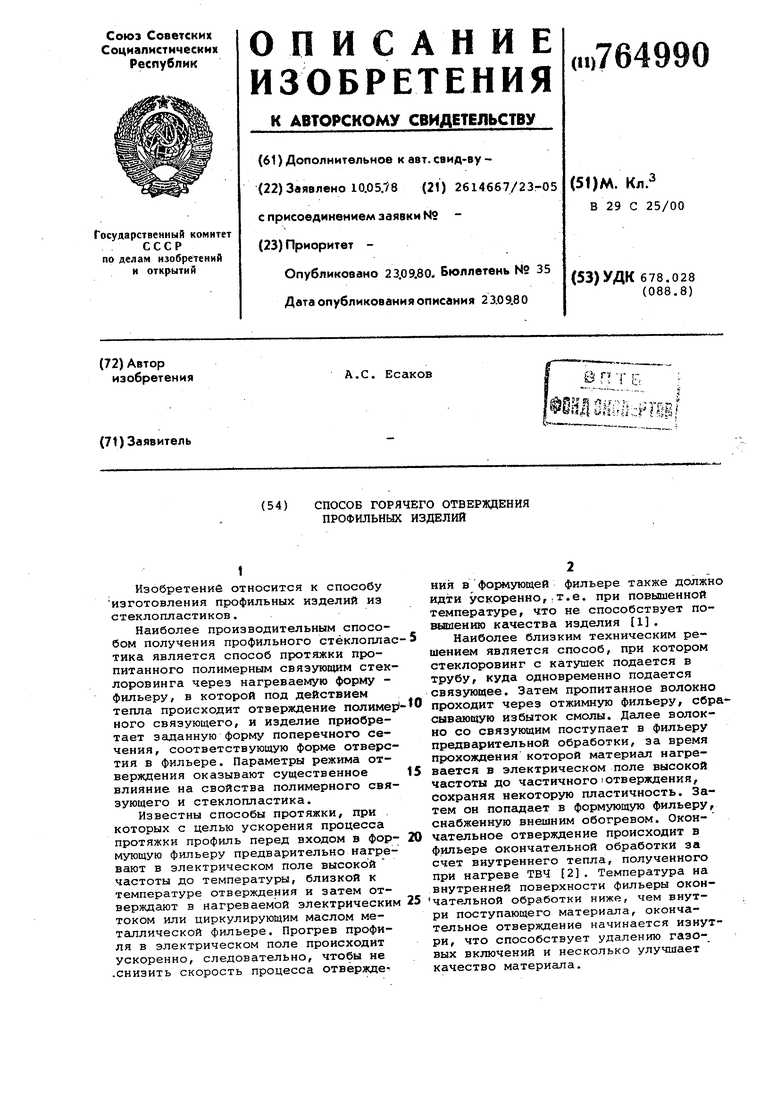

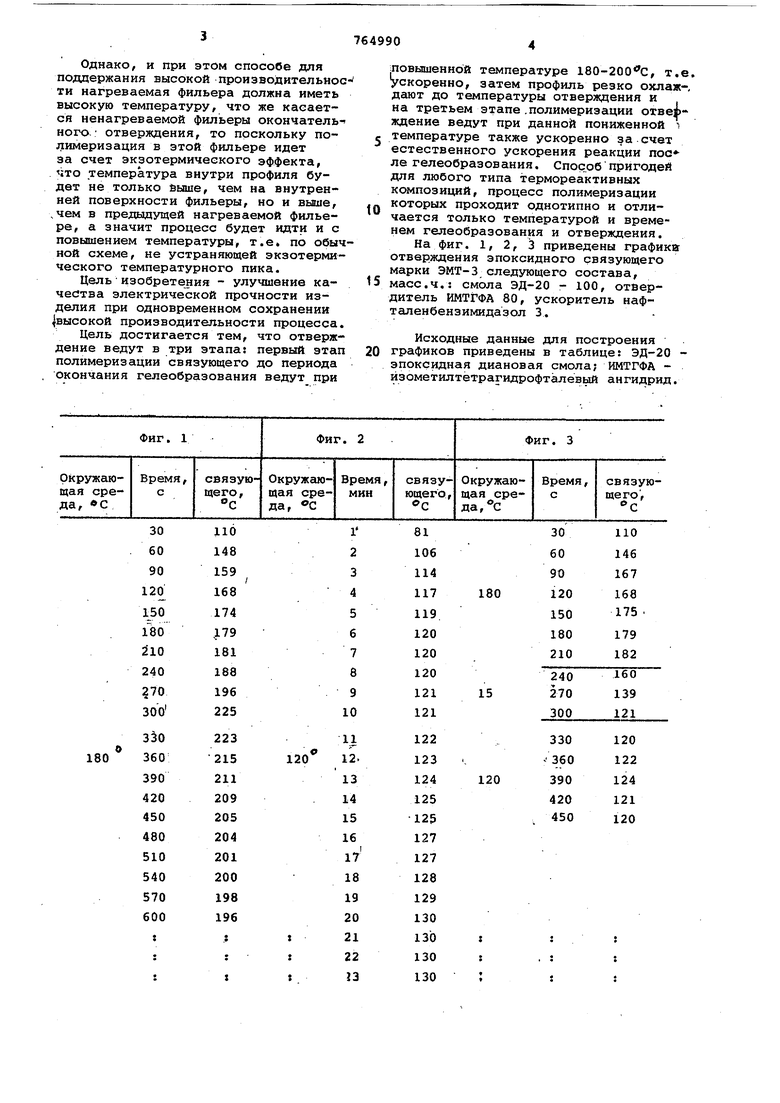

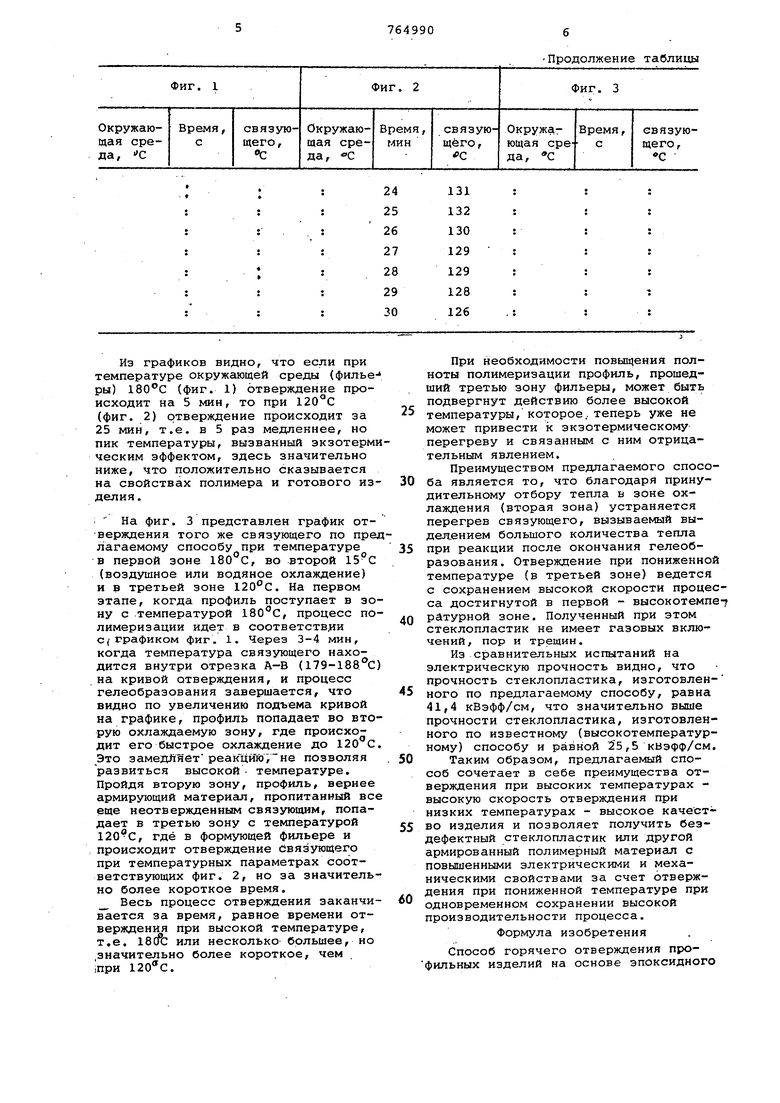

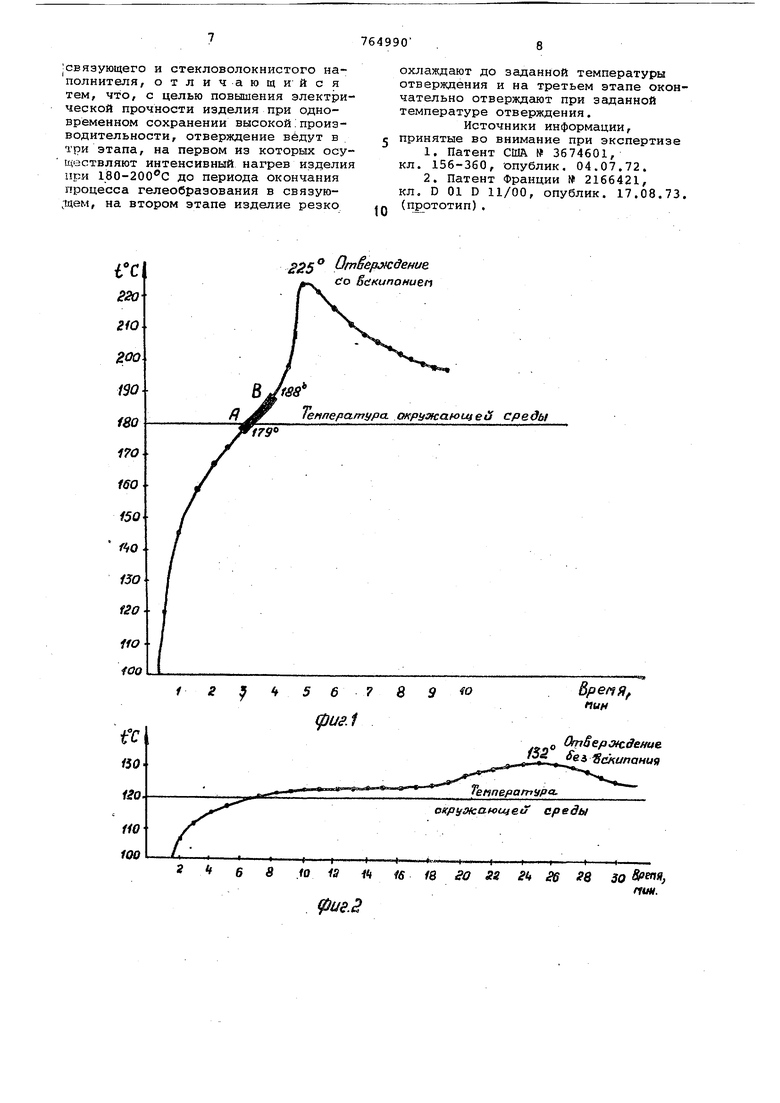

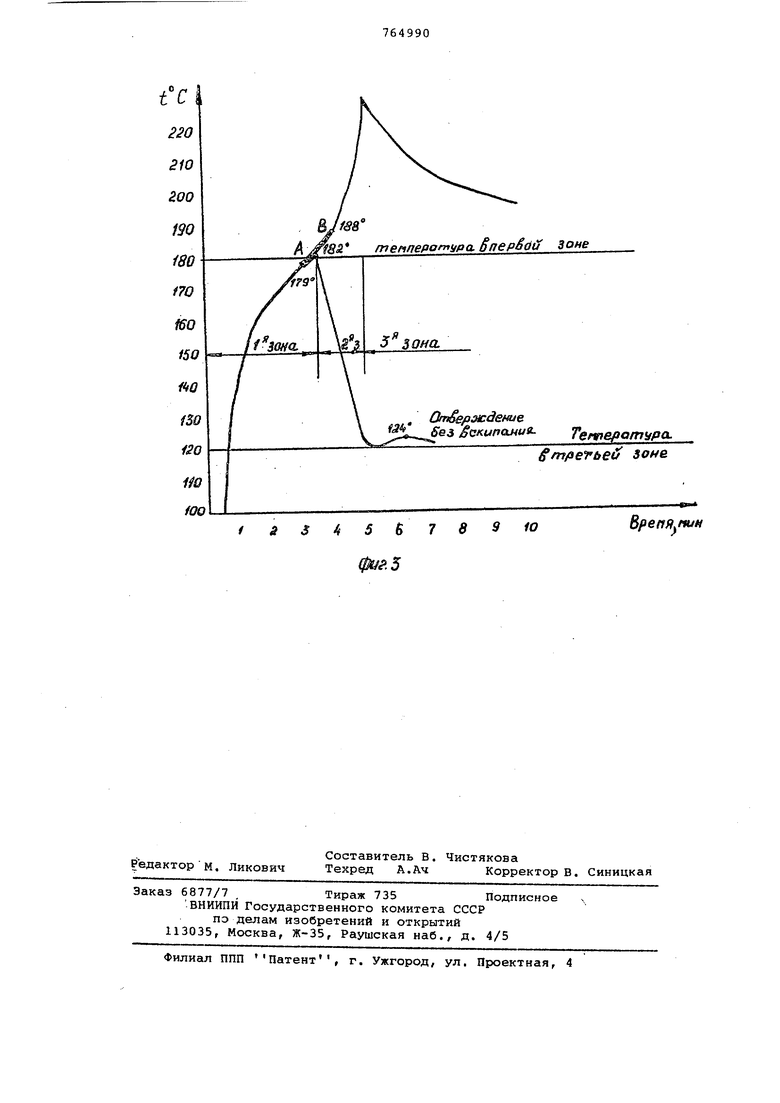

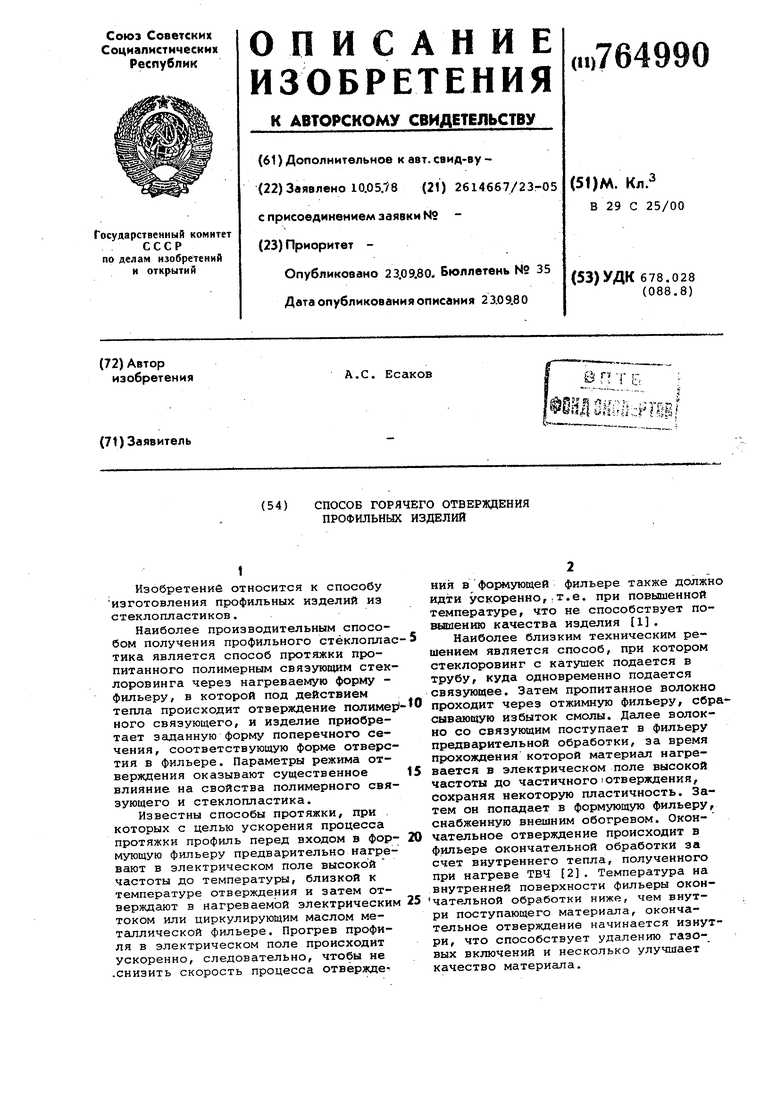

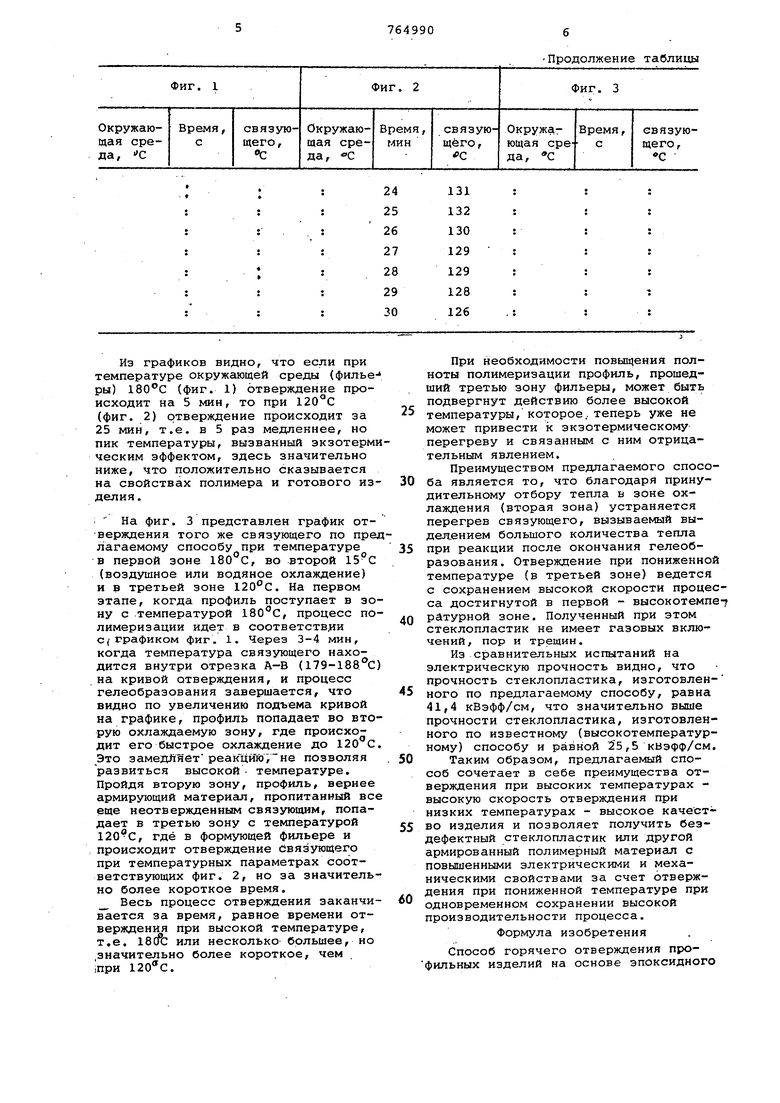

На фиг. 1, 2, 3 приведены графики отверждения эпоксидного связующего марки ЭМТ-3 следующего состава, масс.ч.: смола ЭД-20 - 100, отвердитель ИМТГФА 80, ускоритель нафталенбензимидазол 3.

Исходные данные для построения 20 графиков приведены в таблице: ЭД-20 эпоксидная диановая смола; ИМТГФА изометилтетрагидрофталевь1й ангидрид.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профильных изделий | 1980 |

|

SU876479A1 |

| СВЯЗУЮЩЕЕ И ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2418018C2 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2495892C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2102236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВОГО ЭЛЕМЕНТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2106252C1 |

| СПОСОБ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112650C1 |

| Способ изготовления стеклопластиковой арматуры и устройство для его осуществления | 1980 |

|

SU937207A1 |

| ПУЛТРУЗИОННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК | 2015 |

|

RU2602161C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2255097C1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

30

110

60 148 159

90 168

120 174

150

Га О .179 210 181 188 240 270 196

зоо 225

223 360

120 215

80 211 390 209 420 205 450 204 480 201 510 200 540 198 570 600 : 196

30

110

1 2 3 4 5 6 7 8 9 10 146

60 167

90

180 168

120 175

150

179

180 182

210 ТбО

240 270 139

15 121 300

330

120 -360 122 124 390

120 420 121 450 120 Из графиков видно, что если при температуре окружающей среды (филье ры) (фиг. 1) отверждение происходит на 5 мин, то при (фиг. 2) отверждение происходит за 25 мин, т.е. в 5 раз медленнее, но пик температуры, вызванный экзотерм ческим эффектом, здесь значительно ниже, что положительно сказывается на свойствах полимера и готового из делия. На фиг. 3 представлен график отверждения того же связующего по пре лагаемому способу при температуре в первой зоне , во второй 15°С (воздушное или водяное охлаждение) и в третьей зоне . На первом этапе, когда профиль поступает в зо ну с .температурой , процесс по лимеризации идет в соответств 1и с графиком фиг. 1. Через 3-4 мин, когда температура связующего находится внутри отрезка А-В (179-188 С на кривой отверждения, и процесс гелеобразования завершается, что видно по увеличению подъема кривой на графике, профиль попадает во вто рую охлаждаемую зону, где происходит его быстрое охлаждение до 120 С Это замедЛйетреакцию/ не позволяя развиться высокой- температуре. Пройдя вторую зону, профиль, вернее армирующий материал, пропитанный вс еще неотвержденным связующим, попадает в третью зону с температурой , где в формующей фильере и происходит отверждение Связующего при температурных параметрах соответствующих фиг. 2, но за значитель но более короткое время. Весь процесс отверждения заканчи вается за время, равное времени отверждения при высокой температуре, т.е. isdb или несколько большее, но значительно более короткое, чем . inpH .

Продолжение таблицы При необходимости повышения полноты полимеризации профиль, прошедший третью зону фильеры, может быть подвергнут действию более высокой температуры, которое., теперь уже не может привести к экзотермическому перегреву и связанным с ним отрицательным явлением. Преимуществом предлагаемого способа является то, что благодаря принудительному отбору тепла в зоне охлаждения (вторая зона) устраняется перегрев связующего, вызываемый выдел,ением большого количества тепла при реакции после окончания гелеобразования. Отверждение при пониженной температуре (в третьей зоне) ведется с сохранением высокой скорости процесса достигнутой в первой - высокотемпе7 ратурной зоне. Полученный при этом стеклопластик не имеет газовых включений, пор и трещин. Из сравнительных испытаний на электрическую прочность видно, что прочность стеклопластика, изготовленного по предлагаемому способу, равна 41,4 кВэфф/см, что значительно выше прочности стеклопластика, изготовленного по известному (высокотемпературному) способу и раиной 25,5 кВэФФ/см. Таким образом, предлагаемый способ сочетает в себе преимущества отверждения при высоких температурах высокую скорость отверждения при низких температурах - высокое качество изделия и позволяет получить бездефектный стеклопластик или другой армированный полимерный материал с повышенными электрическими и механическими свойствами за счет отверждения при пониженной температуре при одновременном сохранении высокой производительности процесса. Формула изобретения Способ горячего отверждения профильных изделий на основе эпоксидного

jсвязующего и стекловолокнистого наполнителя, отличающийся тем, что, с целью повышения элект1рической прочности изделия при одновременном сохранении высокой.производительности, отверждение ведут в три этапа, на первом из которых осуществляют интенсивный нагрев изделия при 180-200С до периода окончания процесса гелеобразования в связующем, на втором этапе изделие резко Ог ёерлсдвнив do StiKunoMuen Тепле/натура, окружающ ей среды 5 67 8 (ри.1

8 10 13 W fs 18 го S9 2k SQ SQ ЗО ,

U8.S

охлаждают до заданной температуры отверждения и на третьем этапе окончательно отверждают при заданной температуре отверждения.

Источники информации, принятые во внимание при экспертизе

кл. 156-360, опублик. 04.07.72.

кл. D 01 D 11/00, опублик. 17.08.73, (прототип), 1S3. Теппература, oxptfyfcafcuieu ср

пин. Врепя пин OmSepJfcdeHue Гез % слипании еды

Авторы

Даты

1980-09-23—Публикация

1978-05-10—Подача