(54) УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ И ИЛРАБОТКИ СТЕКЛОМАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1977 |

|

SU716988A1 |

| Способ гомогенизации стекломассы и устройство для его осуществления | 1976 |

|

SU622769A1 |

| Ванная стекловаренная печь | 1980 |

|

SU939408A1 |

| Способ перемешивания стекломассы | 1984 |

|

SU1203028A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАННОЙ СТЕКЛОВАРЕННОЙ ПЕЧИ | 2007 |

|

RU2339589C1 |

| Стекловаренная печь | 1987 |

|

SU1557110A1 |

| Питатель стекловаренной печи | 1983 |

|

SU1135718A1 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ СТЕКЛА | 1983 |

|

SU1166457A1 |

| Стекловаренная печь | 1977 |

|

SU698931A1 |

| Способ гомогенизации стекломассы и устройство для его осуществления | 1984 |

|

SU1212985A1 |

1

Изобретение относится к стекловарению, в частности к устройствам для гомогенизсщии и выработки стекломассы, и может быть использовано в производстве стеклоблоков и штучных изделий из стекла, преимущественно термостойкого.

Известно устройство для перемешивания и выработки стекломассы, содержащее бассейн с выступающим в него фидером и установленную соосно с ним мешалку с дозирующим стержнем р. .

Однако данное устройство не обеспечивает выработку качественной стекломассы по ряду причин, обусловленных его конструктивными недостатками.

Во-первых, элементы мешалки, радиально выступающие из вала и находящиеся в непосредственной близости от стен цилиндрического питателя, создают интенсивное движение стекломассы по направлению li . стенам питателя, что способствует усиленной коррозии материала последних и, следовательно, засорению стекломассы огнеупорными камнями и газовыми включениями что, в свою очередь, снижает ее качественный

уровень, увеличивает склонность к коисталлизадии.

Во-вторых, в известном устройстве не исключена возможность проникновения в изделия неоднородных придонных и пристеннык слоев стекломассы, насыщенных огнеупорными камнями, свилями и газовыми вклю чениями, что также значительно сниtoжает уровень оптических свойств стекла

Цель изобретения - повышение качества стекломассы и оптических показателей.

15

Поставленная цель достигается тем что в устройстве для гомогенизации и выработки стекломассы, содержащем бассейн с выступающим в него фидером и установленную соосно с ним 20 мешалку с дозирующим стержнем, высота части Фидера, выступающей в бассейн, составляет 1/4-1/6 его глубины, а длина дозирующего стержня составляет 1/2-1/3 размаха лопастей

25 мешалки.

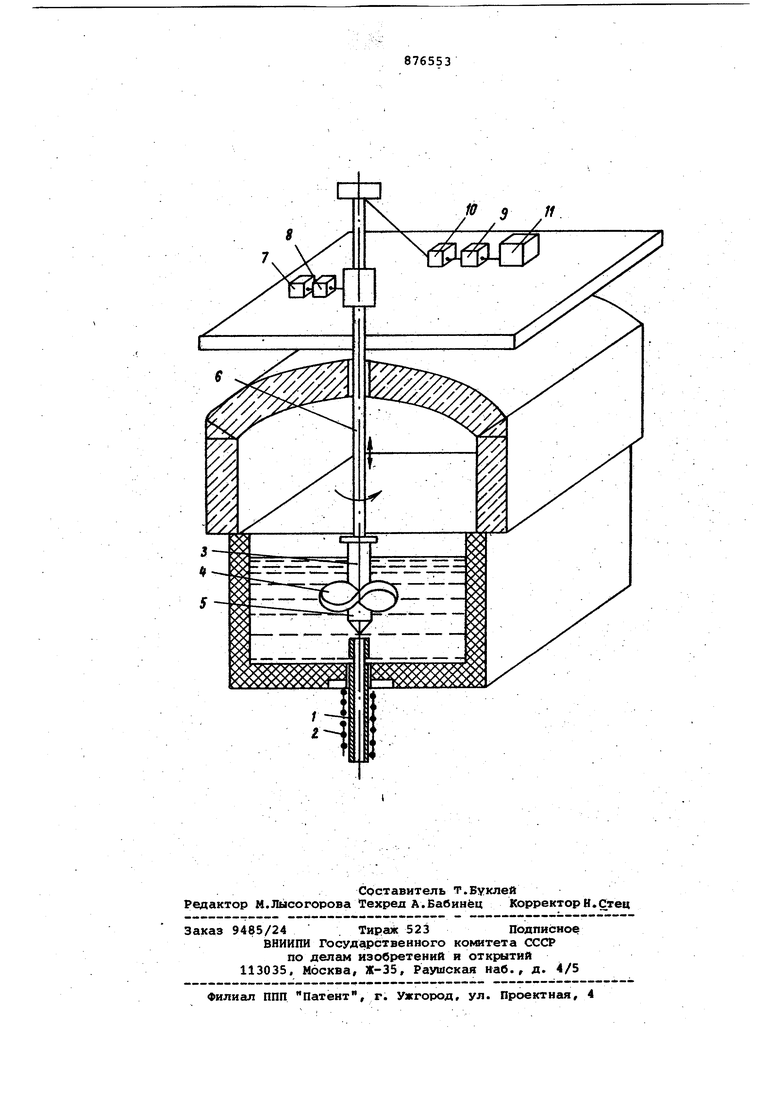

Сущность изобретения поясняется чертежом, где изображено устройство.

Фидер 1, обогреваемый индуктором 2, установлен в донной части 30 бассейна, над фидером соосно с ним

расположена мешслка 3 с лопастями 4 и стержень 5. Н&аапка 3 с дозиpyiotoMM стержнем закреплена на водоохлаждаемой штанге б, которая вра«йется ёокруГСвбей ocrf со скоростью 5-40 об/мин при помощи электродвига-г теля 7 и редуктора 8, ai также совершать возвратно-поступательные движения в вертиксльной плоскости при помощи электродвиг:ателя 9 и редуктора 10.

подъем и опускание штанги осуществляется с определенным интер- валом, который регулируется блоком 11 автоматического управления в зависимости от заданного расхода стекломассы.

Придонные слои стекломассы имеют вязкость выше, чем вязкость в зоне активного перемешивания. Придонные слои более вязкие за счет потери тепла дном бассейна и в связи с подводом тепла на варку через зеркало стекломассы. Высота охлаждаемого придонного слоя составляет 1/4-1/6 глубины бассейна. С целью исключения попадания придонного слоя стекломассы на выработку питатель установлен в дне по оси печи и приподнят над ним на 1/4-1/6 глубины бассейна, что дает возможность не вырабатывать придонные слои. При установке питателя на уровне дна придонные слои стекломассы всегда более холодныеj чем основная масса с большей вязкостью и загрязненные продуктами разложения огнеупора попадают на выработку по периметру питателя и в стекле появляются четко выработанная свиль и камень.

Гомогенизация стекломассы осуществляется лопастной мешалкой, которая при работе создает зону активного перемешивания около оси лопастей 4, равную двум размахам лопастей по горизонтали и ДВУМ высотам лопастей по вертикали. ЭТа активная зона перемешивания имеет наиболее качественное стекло по однородност, которое необходимо -направить на выработку. С этой целью длина дозирующего стержня выбрана по результатам физического моделирования процесса выработки, равной 1/2-1/3 размаха лопастей. При увеличении длины дозирующего стержня 5 зона активного перемешивания поднимается .к зеркалу стекломассы, удаляясь от питателя, и на выработку попадают плохо гомогенизированные слои стекломассы. А

при уменьшении длины дозирующего етержня зона активного перемешивания опускается и приближается к придонным слоям, которые вовлекаются в эту зону и попадают на выработку.

что приводит к резкому снижению качества вырабатываемой стекломассы.

Цикл работы устройства состоит в следукяцем.

Перед выработкой стекломассы ме Шапка 3 с дозирующим стержнем 5

устанавливается на водоохлаждаемую штангу стекломешалкой машины,обжигается в течение определенного времени, затем заглубляется в стекломассу и перемешивает ее. При достижении стекломассой высокой степени гомогенности на индуктор подается ток высокой частоты, за счет чего разогревается питающий фидер 1 и заполняющая его стекломасса. С началом истечения стекломассы из фидера 1 блок 11 автоматического управления подает команду на возвратнопоступательное движение штанги с определецным интервалом в завиои5 мости от расхода стекломассы.

Использование предлагаемого изобретения в. народном хозяйстве позволит повысить качество вырабатываемого термостойкого стекла, его оптические показатели, поднять эффективность выработки такого типа стекол за счет увеличения выхода годных изделий и снижения расхода (ллрьевых материалов на единицу годной продукции.

В настоящее время по предлагаемому изобретению работает опытнопpo влttшeннaя установка.

Формула изобретения

Устррйство для гомогенизации и. выработки стекломассы,сод€гржащее бассейн с выступающим в .него фидером и установленную соосно с ним мешалку с дозирующим стержнем, о т л и ч а ю щ е е с я тем, что, с целью повышения качества стекломассы и оптических показателей, высота части Фидера, выступакшей в бассейн, составляет 1/4-1/6 его гл /бины, а длина оюзирунадего етержня составляет 1/2ii/3 размаха лопастей мешалки.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2570078,

кл. 65-180, опублик. 1950 (прототип).

Авторы

Даты

1981-10-30—Публикация

1979-09-06—Подача