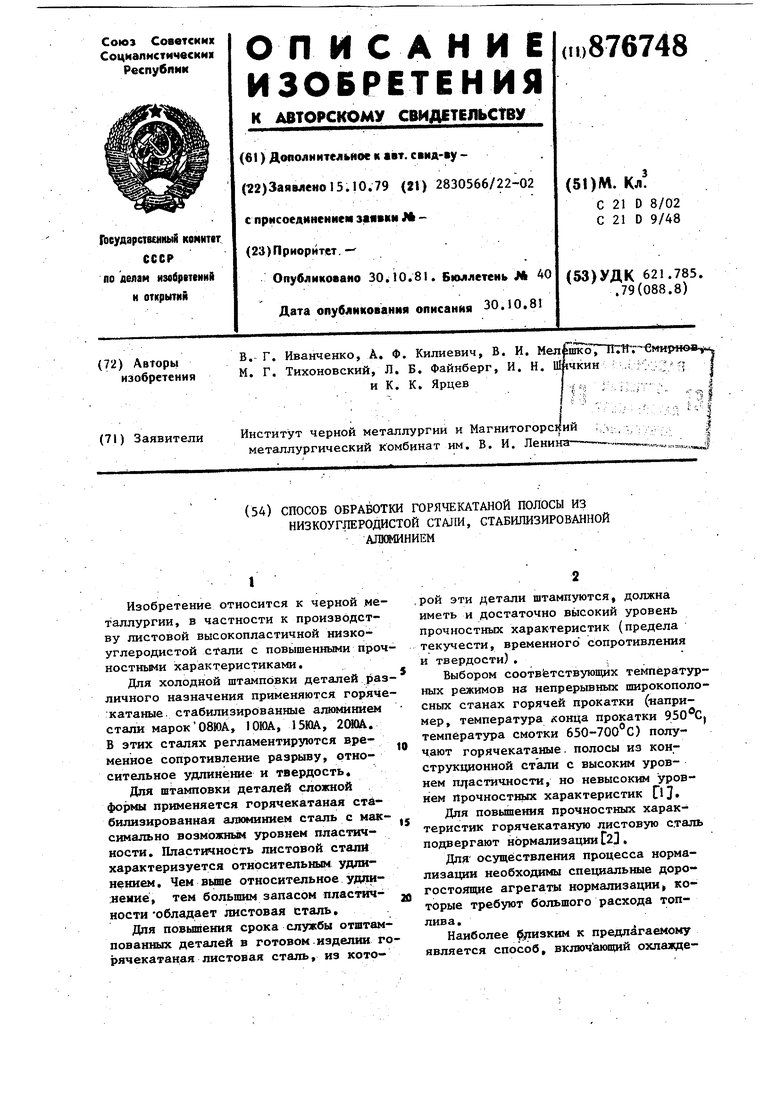

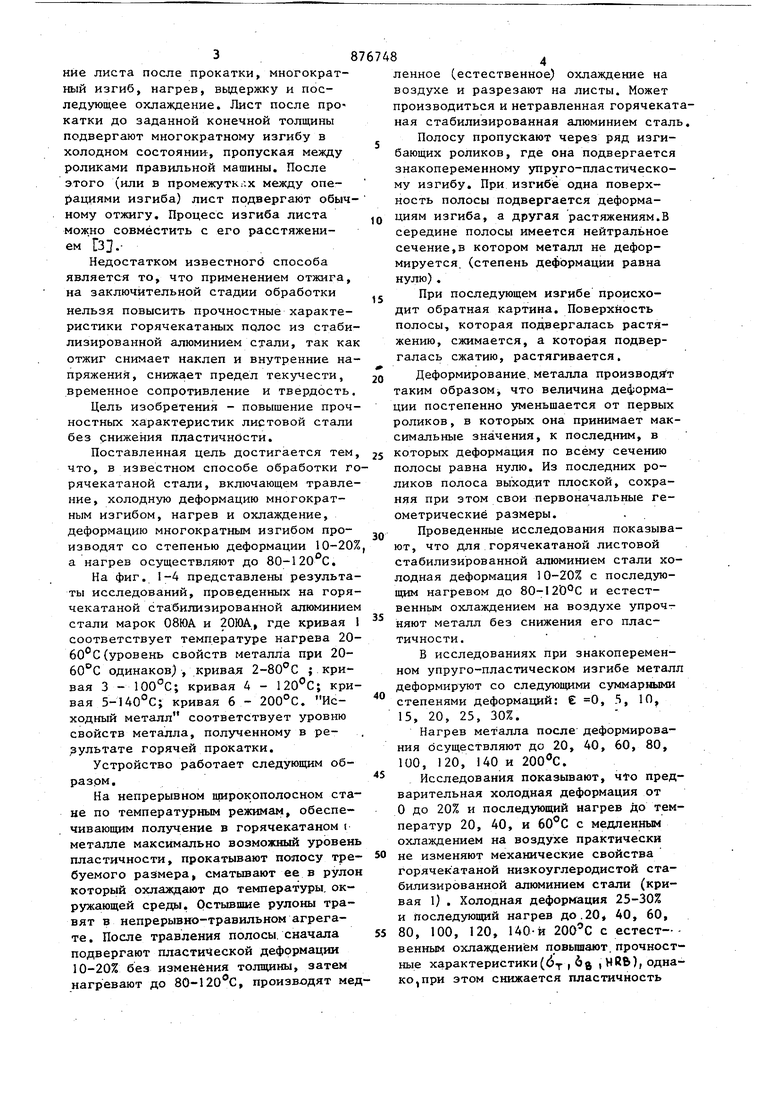

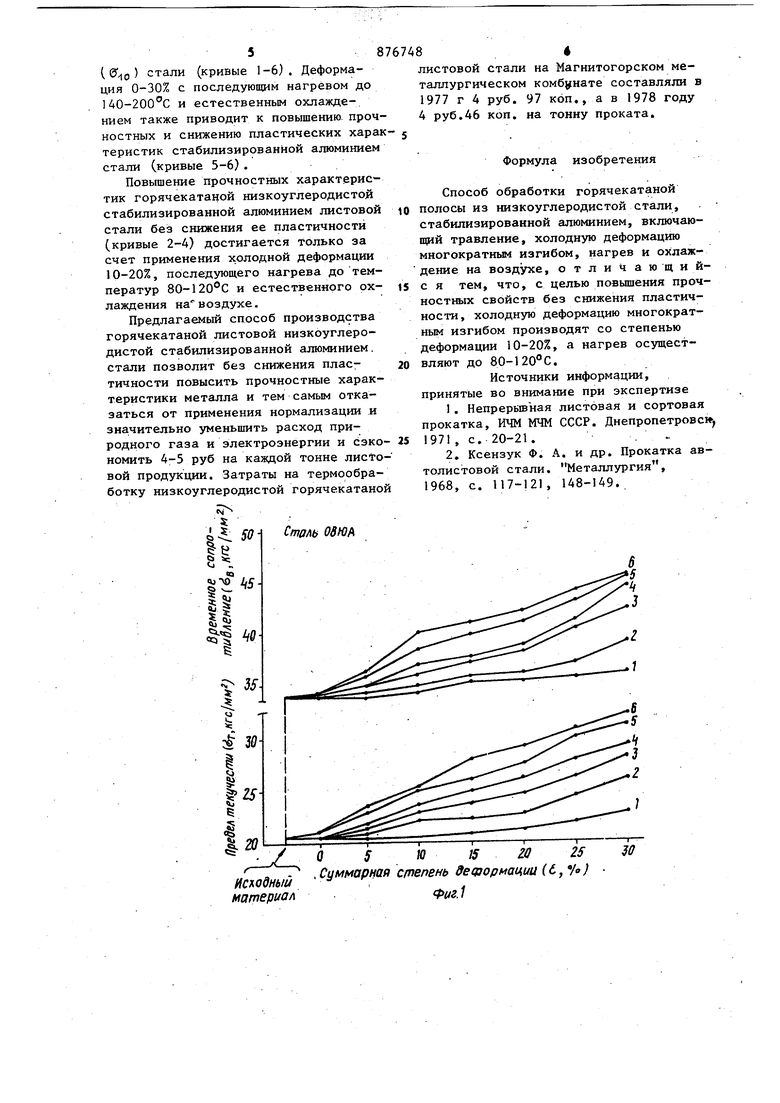

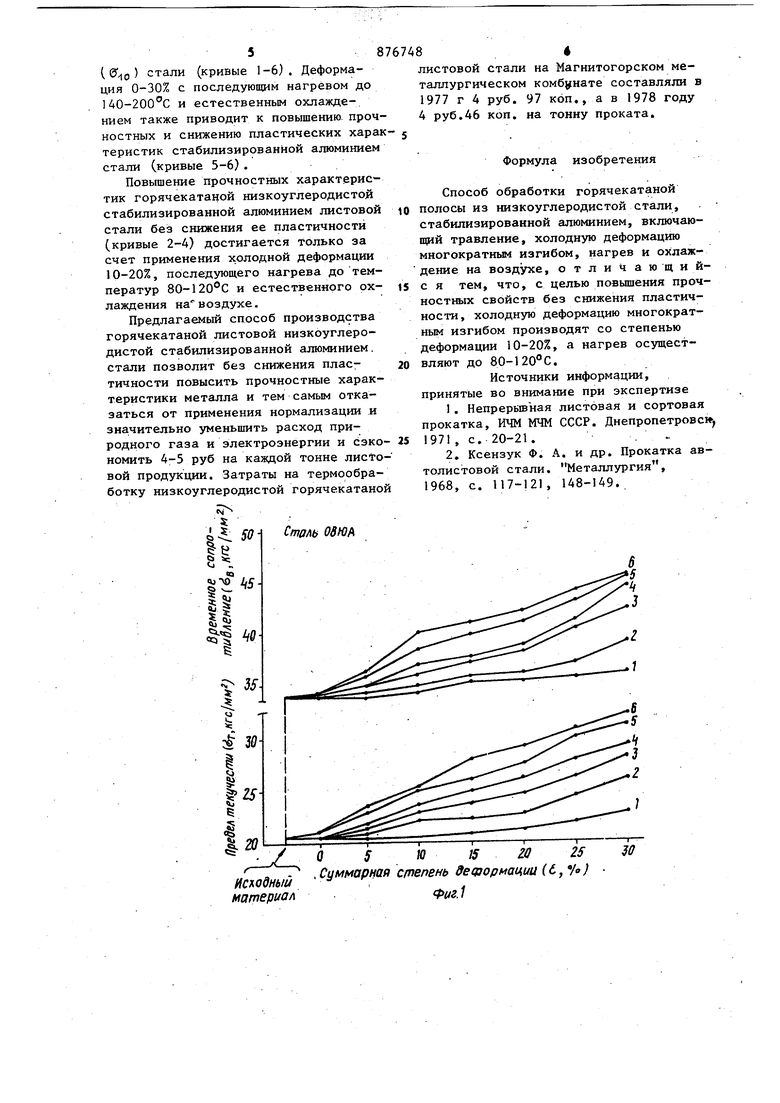

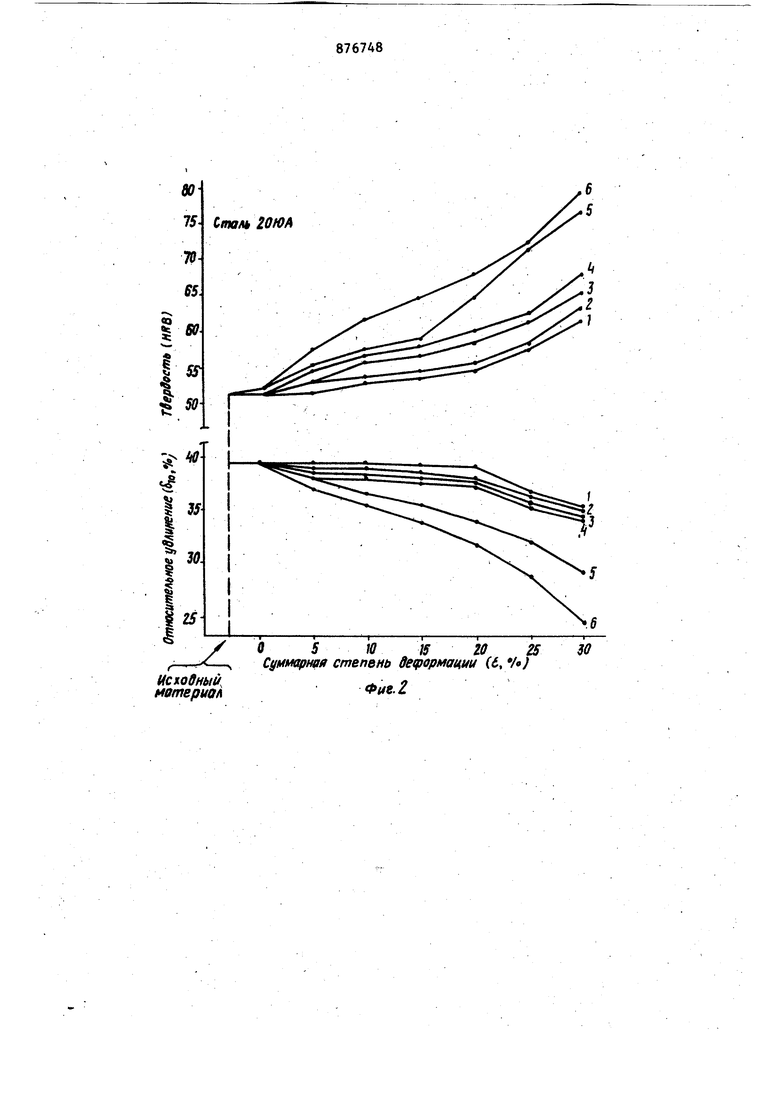

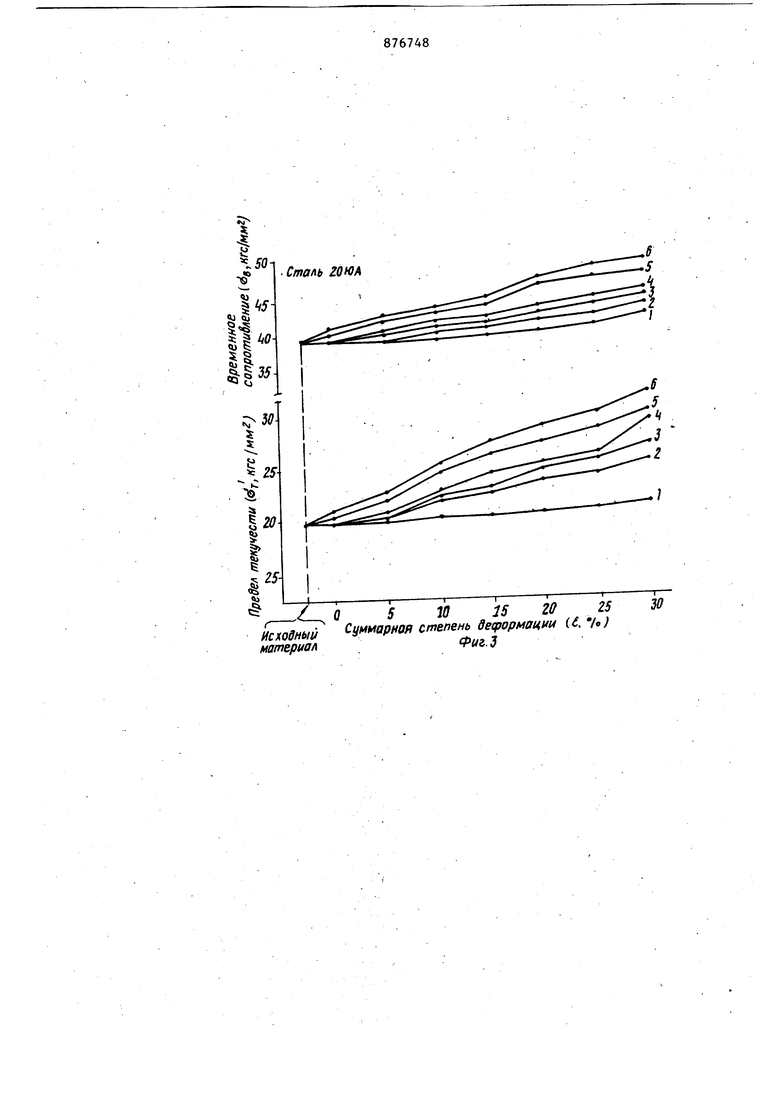

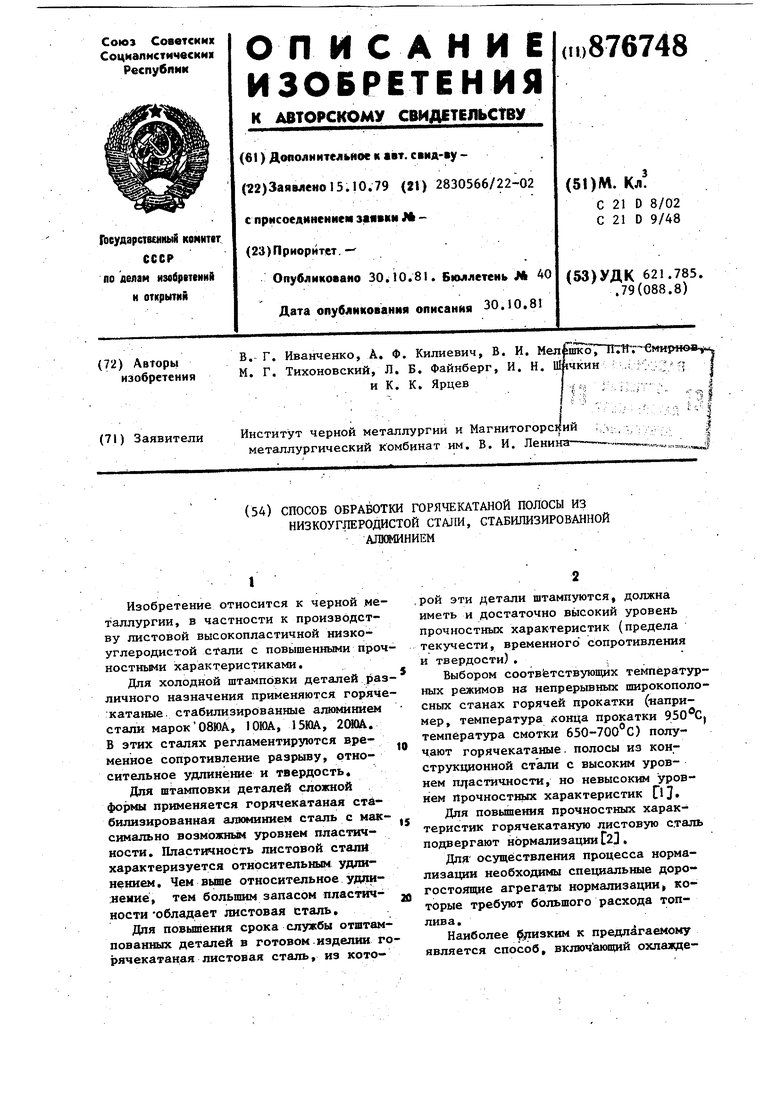

нйе листа после прокатки, многократный изгиб, нагрев, выдержку и последующее охлаждение. Лист после прокатки до заданной конечной толщины подвергают многократному изгибу в холодном состоянии, пропуская между роликами правильной машины. После этого {или в промежутк.-.х между операциями изгиба) лист подвергают обыч ному отжигу. Процесс изгиба листа мож.но совместить с его расстяжением ГЗЗ.Недостатком известного способа является то, что применением отжига, на заключительной стадии обработки нельзя повысить прочностные характеристики горячекатаных полос из стаби лизированной алюминием стали, так ка отжиг снимает наклеп и внутренние на пряжения, снижает предел текучести, временное сопротивление и твердость Цель изобретения - повышение проч ностных характеристик листовой стали без снижения пластичности. Поставленная цель достигается тем что, в известном способе обработки г рячекатаной стали, включающем травле ние, холодную деформацию многократным изгибом, нагрев и охлаждение, деформацию многократным изгибом производят со степенью деформации 10-20 а нагрев осуществляют до 80-120С. На фиг. 1-4 представлены результа ты исследований, проведенных на горя чекатаной стабилизированной алюминие стали марок 08ЮА и 20ЮА, где кривая соответствует температуре нагрева 20 (уровень свойств металла при 20бО С одинаков) , кривая 2-80° С {кривая 3 - 100°С; кривая 4 - кри вая 5-140°С; кривая 6 - 200°С. Исходный металл соответствует уровню свойств металла, полученному в ре;зультате горячей прокатки. Устройство работает следующим образом. На непрерывном щирокополосном стане по температурным режимам, обеспечивающим получение в горячекатаном tметалле максимально возможный уровен пластичности, прокатывают полосу тре буемого размера, сматывают ее в руло который охлаждают до температуры, окружающей среды. Остывшие рулоны травят в непрерывно-травильном агрегате. После травления полосы, сначала подвергают пластической деформации 10-20% без изменения толщины, затем нагревают до 80-120 с, производят мед ленное (естественное) охлаждение на воздухе и разрезают на листы. Может производиться и нетравленная горячекатаная стабилизированная алюминием сталь. Полосу пропускают через ряд изгибающих роликов, где она подвергается знакопеременному упруго-пластическому изгибу. При изгибе одна поверхность полосы подвергается деформациям изгиба, а другая растяжениям.В середине полосы имеется нейтральное сечение,в котором металл не деформируется, (степень деформации равна нулю). При последующем изгибе происходит обратная картина. Поверхность полосы, которая подвергалась растяжению, сжимается, а которая подвергалась сжатию, растягивается. Деформирование, металла производят таким образом, что величина деформации постепенно уменьщается от первых роликов, в которых она принимает максимальные значения, к последним, в которых деформация по всему сечению полосы равна нулю. Из последних роликов полоса выходит плоской, сохраняя при этом свои первоначальные геометрические размеры. Проведенные исследования показывают, что для горячекатаной листовой стабилизированной алюминием стали холодная деформация 10-20% с последующим нагревом до 80-120С и естественным охлаждением на воздухе упрочняют металл без снижения его пластичности. В исследованиях при знакопеременном упруго-пластическом изгибе металл деформируют со следующими суммарными степенями деформаций: € 0, 5, 10, 15, 20, 25, 30%. Нагрев металла после деформирования осуществляют до 20, 40, 60, 80, 100, 120, 140 и . Исследования показывают, что предварительная холодная деформация от О до 20% и последующий нагрев до температур 20, 40, и с медленным охлаждением на воздухе практически не изменяют механические свойства горячекатаной низкоуглеродистой стабилизированной алюминием стали (кривая 1) . Холодная деформация 25-30% и Последующий нагрев до.20, АО, 60, 80, 100, 120, 140-й 200С с естест-венным охлаждени1ем повьпоают. прочностные характеристики( |НЙ6), однако, при этом снижается пластичность ( ) стали (кривые 1-6). Деформация 0-30% с последующим нагревом до 140-200с и естественным охлажде-. нием также приводит к повышению, проч ностных и снижению пластических хара теристик стабилизированИой алюминием стали (кривые 5-6). Повышение прочностных характерис тик горячекатаной низкоуглеродистой стабилизированной алюминием листовой стали без снижения ее пластичности (кривые 2-4) достигается только за счет применения холодной деформации 10-20%, последующего нагрева дотемператур 80-120®С и естественного охлаждения на воздухе. Предлагаемый способ производства горячекатаной листовой низкоуглеродистой стабилизированной алюминием, стали позволит без снижения пластичности повысить прочностные характеристики металла и тем самым отказаться от применения нормализации и значительно уменьшить расход природного газа и электроэнергии и сэко номить 4-5 руб на каждой тонне листо вой продукции. Затраты на термообработку низкоуглеродистой горячекатано листовой стали на Магнитогорском металлургическом комб1 нате составляли в 1977 г А руб. 97 коп., а в 1978 году 4 руб.46 коп. на тонну проката. Формула изобретения Способ обработки горячекатаной полосы из иизкоуглеродистой стали, стабилизированной алюминием, включающий травление, холодную деформацию многократным изгибом, нагрев и охлаждение на воздухе, отличающийс я тем, что, с целью повышения прочностных свойств без снижения пластичности, холодную деформацию многократным изгибом производят со степенью деформации 10-20%, а нагрев осуществляют до 80-120°С. Источники информации, принятые во внимание при экспертизе 1.НепрерБшная листовая и сортовая прокатка, ИЧМ МЧМ СССР. Днепропетровск, 1971 , с. 20-21.. .. 2,Ксензук Ф. А. и др. Прокатка автолистовой стали. Металлургия, 1968, с. 117-121, 148-149.

CmoAt 20ЮА

ОSЮ IS го 25

Сцтмхрнай степень дегрормации (6, /в}

30

Ф14е.2

Сталь 20H}A

Q5 W fS 20 2S

Суммарная степень десрормации Г 4°)

й л

30 ФигМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2491357C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2309990C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2268097C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

Авторы

Даты

1981-10-30—Публикация

1979-10-15—Подача