(54) СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ОПРАВОК ИЗ Сге ДНЕ УГЛЕРОДИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из конструкционных сталей | 1981 |

|

SU985087A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВИЖНЫХ ОПРАВОК НЕПРЕРЫВНЫХ ТРУБОПРОКАТНЫХ СТАНОВ | 2007 |

|

RU2357817C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| Способ обработки хромомолибденовой стали перлитного класса | 2022 |

|

RU2788770C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК ДЛЯ ТРУБОПРОКАТНОГО СТАНА | 2012 |

|

RU2531077C2 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОПРАВОК ТРУБОПРОКАТНЫХ СТАНОВ | 2012 |

|

RU2511452C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

Изобретение относится к трубопрокатному производству, в частности к изготовлению длинных оправок, используемых при горячей прокатке шарикоподшипниковых труб и труб на непрерывных станах. Наиболее близким по технической сущности к предлагаемому является способ термомеханической обработки длинномерных оправок из среднеуглеродистой легированной стали, включающий нагрев под закалку, обкатку в процессе охлаждения Г13 и . Однако существующий. способ обработки не позволяет получить длинные оправки, имеющие высокую прочность во время прокатки труб. Длинные справки выходят из строя вследствие хрупкого разрущеНШ1. Сначала сетка мелких трещин появляется на участке длинной оправки, наиболее ддительное время контактирующего с горячим металлом трубы, а затем образуются щубокие продольные и поперечные трещины. Нагрев длинной оправки до 9ОО-980°С сохраняет большое количество остаточного аустенкта из-за повьшенной степени сегрегации углеродом границ аустенита. Остаточный аустенит, расположенный в виде сеток по границам исходных зерен, превращается в хрупкие составляющие: высокоуглеродистый мартенсит и его продукты распада, В результате этих процессов происходит охрупчивание материала- длинной оправки. Цель изобретения - повышение прочности ДЛШ1НОЙ оправки путем предотвращения образования трещин. Поставленная цель достигается тем, что в способе термомеханической обработки оправок из .среднеуглеродистой легированной стали, включающем нагрев под за калку, обкатку в процессе охлаждения, обкатку проводят от температуры закалки до 1020-1000°С и охлаждают со скоростью 100-150°С/мин до , далее на воздухе, после чего производят высокий отпуск и дополнительную обкатку при охлаждении с температуры отпуска до 4ОО«С.

Нагрев под закалку ведут до 10401О80°С.

Нагрев и обкатка длинных оправок из среднеуглеродистой легированной-стали от 1080-1О40°С до 102О-1ООе С обеспечивает протекание кратковременной высокотемпературной рекристаллиза1ИИ от фазового наклепа к аефордадии. При этой обкатке происходят также формообразование длинных оправок вследствие разности температур нагрева концов длинных оправок (один конец имеет температуру 1O8O°G, а другой - 1О4ОС Ускоренное охлаждение в воде предупреждает образование сегрегации углерода на новых границах. А последующее охлаждедение на возд5хе сопровождается фазош 1м превращением: распадом переохлажденного аустенита с образованием бейнитно-мартенситных структур и остаточного аустени Нагрев под отпуск до с изотер мической выдержкрй 1,5-2,0 ч обеспечивает перевод основной массы карбидов в виде прослоек и стержней в глобулярную форму. Но при этом «сохраняется значительная часть нёраспавшегося остаточного аустенита, превращение которого происходит при охлаждении в районе сравнительно низких температур и, следовательно, сопровождается образованием хрупкой мар тенситной фазы, понижающей ударную вязкость длинной оправки. Обкатка с использованием температуры нагрева под отпуск завершает превращение аустенита и выравнивание упругих нащ яжений вследст вие их релаксации в местах скопления дислокаций, а за счет этого повьипаются вязкие свойства длинной оправки. Пример. Заготовки длинных оправок из среднеуглеродистой стали, легированной Карбидообр)азукяцими элементами, следующего состава,%: углерод 0,31; хром ЗдГмопибден О,ЗО; ванадвй О,;20; марганец О.ЗбГхремний 0,26; сера 0,015 и фосфор 0,014; пЪдают в оправочную печь, в которой создается постепенный переяад температур от 1040 до и нагревают до 104О-1О8ОС, причём для равВомерного нагрева заготовки длинньгх оправок кантуют. Затем выгружают из оправочной. печи и задают в двухвалковый оправочный стан с поперечной обкаткой и

обкатывают в один проход. По выходе из клети заготовки длинных оправок имеют температуру около и небольшую конусообразную форму. Эти заготовки охлаждают водой с помощью спрейерной установки со скоростью 100С/мин до (до потемнения). После этого заготовки длинных оправок подают на стеллажи и периодически кантуют для равномерного охлаждения до 20 °С.Холодные заготовки длинных оправок подают в печь обкатного стана для нагрева йод отпуск до температуры . Продолжительность нагрева и выдержки 1,5-2,0 ч..

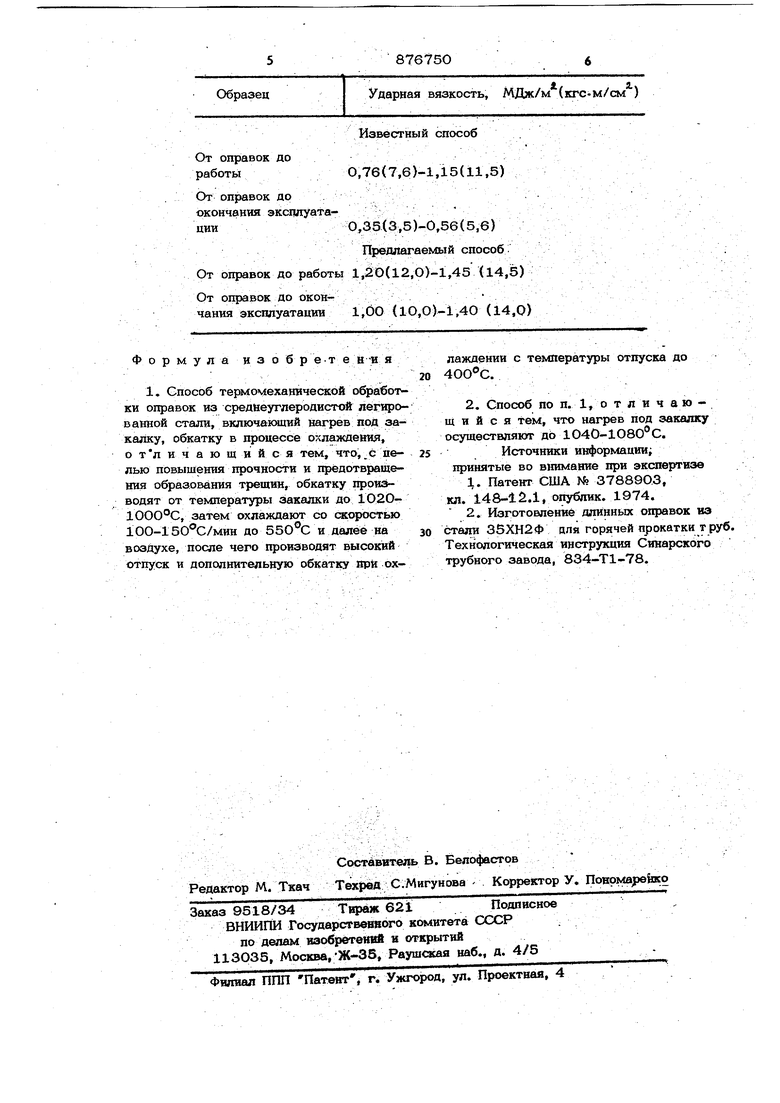

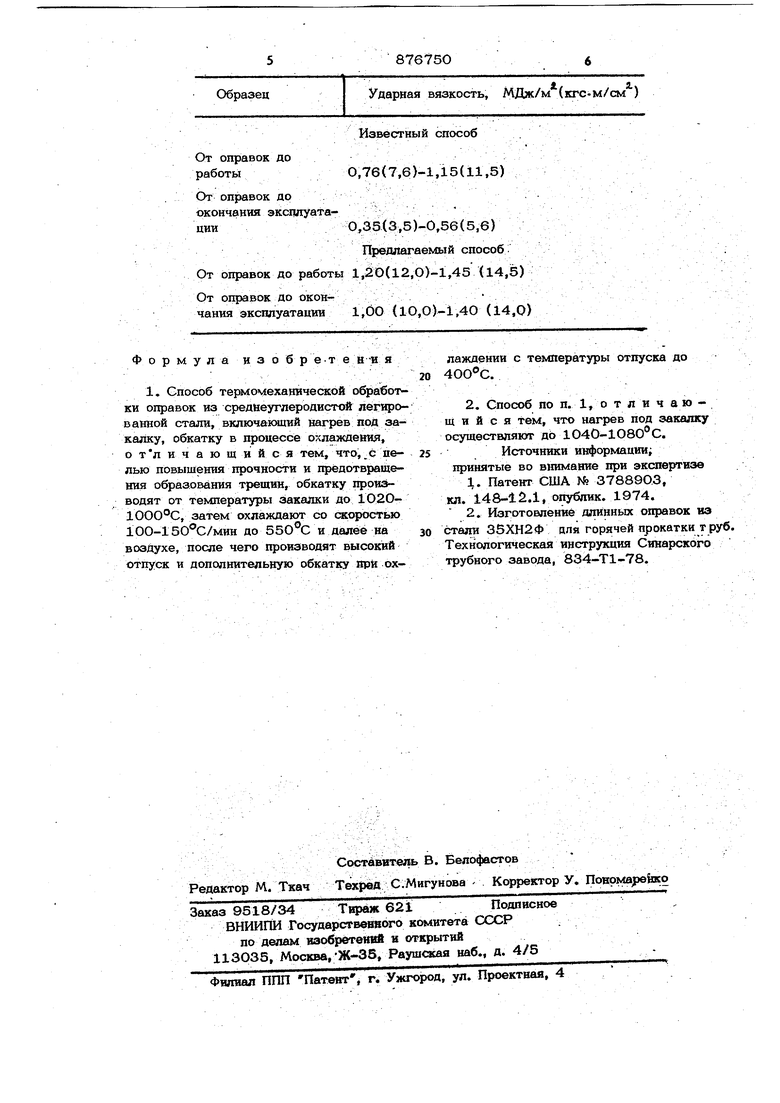

Затем горячие заготовки длинных оправок задают в двухвалковый оправочный стан с поперечной обкаткой. Заготовки обкатывают в три прохода для обеспечения качественной полировки поверхности длинных оправок. При этом температура заготовки ДЛИННОЙ оправки снижается до 40ОС. После этого заготовки длинных оправок подают на стеллажи для охлаждения до 20. Полученные заготовки длинных оправок имеют чистую гладкую поверхность, небольшую конусность. Твердость длинных оправок составляет 34-37 HRC. При работе на длинных оправках не появляются трещины. Благодаря существенному, упрочнению длинных оправок применение предлагаемого способа позволяет снизить в 3 раза расход материала на изготовление длинных оправок, совместить процессы формообразования и упрочнения. От внедрения предлагаемого способа на предприятиях трубопрокатной промышленности, применяющих Длинную оправку, экономический эффект составляет около 2,5 мпн.руб/г. Твердость определяется непосредетвен1но на оправках, прибором ПТК-1 и иа образцах, вь1резан1а 1Х из рщювок, на приборе ТК-2. Твердость в НРС длинных оправок, изготовленных по известной технологии, составляет 26-32, а изготовленных по предлагаемой технологии - способом термомеханической обработки, - 34-37. Ударную вязкость определяют на стандартных образцах (10x10x55 мм),.отобранных из оправок до работы и по с«овчашш их эксплуатации. Результаты испытаний,.оправок на ударКую вязкость щзиведены в таблице.

Образец

От оправок до работы

,

0,35(3,5)-0,56(5,6) 1До(12,О)-1,45 (14,5)

1,бО {1О,О)-1,40 (14,0) Формула из о б ре -т е н -и я 1. Способ термомеханической обработки оправок из средйеуглеродистой легщэо ванной стали, включающий нагрев под закалку, обкатку в процессе охлаждения, о тл и ч а ю щ и и с я тем, что, .с оелью повышения прочности и предотвращения образования трещин, обкатку производят от температуры закалки до 1020100О°С, затем охлаждают со скоростью 100-1 БО С/мин до 5 и далее на возДухе, после чего производят высокий отпуск и дополнительную обкатку ври охУдарная вязкость, МДж/м (кгс-м/см )

Известный способ 0,76(7,6)-1,15(11,5)

Предлагаемый способ лаждении с температуры отпуска до 40ОС. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что нагрев под закалку осуществляют до 1040-1О80 С. Источники информации; принятые во внимание при экспертизе 1.Патент США № 37889ОЗ, кл. 148-12.1, опублик. 1974. 2,Изготовление длинных оправок из стали 35ХН2Ф для горячей прокатки т руб. Технологическая инструкция Сикарского трубного завода, 834-Т1-78.

Авторы

Даты

1981-10-30—Публикация

1979-06-07—Подача