Изобретение относится к области металлургии и может быть использовано при изготовлении бесшовных труб из высоколегированной нержавеющей стали мартенситного класса типа 13Cr, применяемых на месторождениях для добычи нефти и газа с высокой концентрацией диоксида углерода, в том числе в холодных климатических условиях с температурой окружающего воздуха до минус 60°C.

Горячее формообразование бесшовных труб с повышенным содержанием хрома неизбежно связано с высоким риском образования поверхностных дефектов в связи с низкой горячей пластичностью данного типа сталей и высокого сопротивления деформации при температурах формообразования. Кроме того, для производства труб из высокохромистых сталей традиционно используют предварительно деформированную заготовку, т.к. использование непрерывно-литых заготовок обусловлено повышенным уровнем дефектности внутренней поверхности труб вследствие развитой осевой пористости исходной заготовки, характерной для высоколегированных хромистых сталей мартенситного класса.

Известен способ производства бесшовной трубы для нефтепромыслового трубного оборудования из мартенситной нержавеющей стали (патент РФ №2431693, С22С 38/58, 38/40, C21D 9/08, опубл. 20.10.2011), в котором проводят термическую обработку трубы из стали с содержанием хрома 10÷14%, углерода менее 0,010% и другими легирующими элементами, включающую закалку после нагрева до температуры, равной или более высокой, чем температура перехода Ас3, охлаждение до температуры в пределах от 100°C и ниже со скоростью охлаждения, равной или более высокой, чем скорость охлаждения на воздухе, и отпуск при температуре от более чем 450°C до 550°C с последующим охлаждением.

Недостатком указанного способа является недостаточно высокий уровень вязкопластичных свойств, коррозионной стойкости труб, а также невозможность получения тонкодисперсной структуры для обеспечения требуемых характеристик.

Известен способ изготовления бесшовной стальной трубы (патент РФ №2357814, В21В 17/02, опубл. 10.06.2009), принятый за прототип, в котором проводят удлинительную прокатку труб из высоколегированной стали, содержащей не менее 5% Cr, в непрерывном стане горячей прокатки на удерживаемой оправке с учетом определенного соотношения скоростных параметров процесса прокатки, отвечающих следующему условию: 0,15≤Vb/{(Vi+Ve)/2}≤0,70,

где Vb, Vi и Ve скорость перемещения оправки в процессе прокатки (мм/с), скорость прокатываемого материала на входной стороне непрерывного стана (мм/с) и скорость прокатываемого материала на выходе из непрерывного стана (мм/с), соответственно.

Основным недостатком прототипа является возможность повреждения внутренней поверхности труб и наружной поверхности оправки раскатного стана при слишком низкой скорости оправки в процессе раскатки по сравнению с линейной скоростью вращения валков первой клети раскатного стана. Кроме того, сложность обеспечения высокого качества внутренней поверхности труб обусловлена пониженной технологической пластичностью материала при температуре деформации.

Техническая задача, решаемая заявляемым изобретением, заключается в производстве труб из высоколегированных марок стали с содержанием хрома от 10 до 15% с высоким качеством внутренней поверхности и обеспечением требуемых свойств, а также в повышении стойкости оправок.

Технический результат заключается в обеспечении оптимального согласования скоростей оправки и трубы при раскатке и повышении качества труб за счет обеспечения требуемого уровня прочностных и вязкопластичных характеристик труб (предел текучести более 552 МПа, ударная вязкость при температуре испытаний минус 60°C не менее 50 Дж/см2).

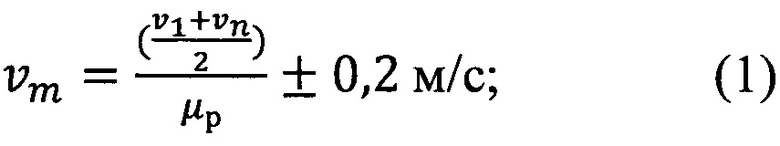

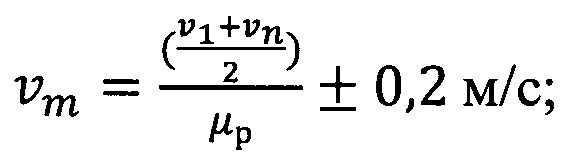

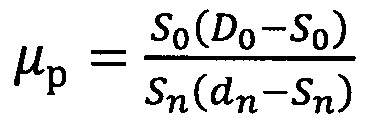

Указанный технический результат достигается за счет того, что в способе производства бесшовных труб из высоколегированной нержавеющей заготовки из стали мартенситного класса типа 13Cr с содержанием хрома 10÷15%, включающем поперечно-винтовую прокатку заготовки в гильзу и деформацию трубы на удерживаемой оправке в раскатном стане, согласно изобретению, раскатку труб на удерживаемой оправке осуществляют со скоростью перемещения оправки в соответствии с выражением

где νm - скорость оправки при раскатке, м/с;

ν1 и νn - линейные скорости вращения валков первой и последней клетей раскатного стана, м/с;

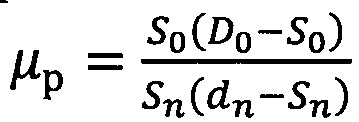

- коэффициент вытяжки в раскатном стане;

- коэффициент вытяжки в раскатном стане;

S0 и Sn - толщина стенки трубы на входе и выходе из раскатного стана, соответственно, мм;

D0 и dn - диаметр трубы на входе и выходе из раскатного стана, соответственно, мм;

а после раскатки осуществляют нагрев труб под аустенитизацию до температуры 900÷980°C, охлаждение со скоростью не менее 0,2°C/сек, по меньшей мере один последующий высокий отпуск при температуре нагрева 550÷720°C с выдержкой не менее 5 мин на 1 мм толщины стенки трубы и охлаждением на спокойном воздухе.

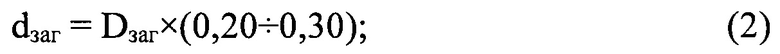

Кроме того, для производства труб используют предварительно деформированную заготовку, непрерывно-литую заготовку, а также непрерывно-литую заготовку с высверленной по всей длине заготовки осевой зоной, диаметр dзаг которой определяют из соотношения:

где Dзаг - наружный диаметр непрерывно-литой заготовки, мм.

Заготовки из высоколегированной нержавеющей стали мартенситного класса типа 13Cr с содержанием хрома в количестве 10÷15% и другими легирующими элементами подвергают формообразованию на трубопрокатном агрегате, а полученные трубы подвергают термической обработке.

Во избежание повреждения внутренней поверхности трубы при рассогласовании скорости оправки раскатного стана и линейных скоростей вращения валков раскатного стана необходимо точно рассчитать скорость движения оправки в процессе раскатки. Для улучшения условий работы оправки раскатного стана скорость оправки в процессе раскатки определяют в соответствии с выражением (1).

Из практики известно, что разница между скоростью оправки раскатного стана и линейной скоростью вращения валков первой клети раскатного стана более чем на 1,0 м/с приводит к значительному снижению скорости прокатки и увеличению распорных усилий в клетях раскатного стана, что с большой долей вероятности приводит к закату оправки и невозможности ее извлечения из раската, а также к образованию локальных несплошностей на деформируемом металле.

При скорости движения оправки выше, либо равной линейной скорости вращения валков первой клети раскатного стана также происходит увеличение распорных усилий в клетях раскатного стана, закат оправки и невозможность ее извлечения из раската.

Для производства труб возможно использование следующих видов исходной заготовки: непрерывно-литой, непрерывно-литой с высверленной по всей длине заготовки осевой зоной или предварительно деформированной заготовки. Причем при изготовлении толстостенных труб с последующей механической обработкой может быть использована непрерывно-литая заготовка без предварительно высверленной по длине заготовки осевой зоны.

Для повышения качества поверхности труб после формообразования применяют либо предварительно деформированную заготовку, либо непрерывно-литую заготовку с высверленной по всей длине заготовки осевой зоной. Для исключения образования на внутренней поверхности труб дефектов, связанных с осевой пористостью исходной непрерывно-литой заготовки, предпочтительно использовать непрерывно-литую заготовку с высверленной по всей длине заготовки осевой зоной, в которой, в основном, сосредоточены дефекты. На основании проведенных исследований для повышения качества внутренней поверхности труб установлено, что диаметр высверленной осевой зоны по всей длине непрерывно-литой заготовки должен удовлетворять выражению из соотношения (2).

После проведения операции горячего формообразования труб на трубопрокатном стане с учетом температуры конца проката не менее 900°C при последующем медленном охлаждении труб в интервале температур 850÷600°C происходит выделение карбидов хрома Cr23C6 по границам зерен, что приводит к снижению ударной вязкости. Кроме того, при охлаждении до комнатной температуры происходит образование крупноигольчатого мартенсита - закалочной структуры, обусловленной химическим составом нержавеющей стали - приводящего к охрупчиванию, т.е. крайне низкой ударной вязкости даже при комнатной температуре.

Для обеспечения высоких эксплуатационных свойств труб их подвергают последующей термической обработке, заключающейся в нагреве под аустенитизацию до температуры 900÷980°C с охлаждением со скоростью не менее 0,2°C/сек, что позволяет обеспечить для нержавеющей стали полное аустенитное превращение с формированием однородной мелкодисперсной мартенситной структуры по толщине стенки трубы, необходимой для обеспечения требуемых прочностных и вязкопластичных характеристик и углекислотной коррозионной стойкости. При этом размер аустенитного зерна не должен превышать 9 балла.

Нагрев до температуры менее 900°C не позволяет в полной мере осуществить переход в аустенитную область с растворением карбидных составляющих, а нагрев до температуры более 980°C приведет к избыточному росту зерна и снижению вязкопластических характеристик при отрицательных температурах и снижению стойкости к углекислотной коррозии.

Последующий высокий отпуск с нагревом до температуры 550÷720°C обеспечивает получение требуемого соотношения фазовых составляющих, а именно - мартенсита и мартенсита отпуска. Применяемая марка стали с содержанием хрома 10÷15% имеет низкую критическую точку Ас1. В указанном диапазоне температур возможно варьирование температурой отпуска для обеспечения оптимального соотношения фазовых составляющих: мартенсита отпуска, полученного после закалки и претерпевающего распад при проведении отпуска, и второй фазовой составляющей - «свежеобразованного» мартенсита, полученного в межкритическом интервале температур.

Выдержка при отпуске, составляющая не менее 5 мин на 1 мм толщины стенки трубы, и последующее охлаждение на спокойном воздухе обеспечивают требуемый уровень свойств труб за счет получения микроструктуры отпущенной феррито-карбидной смеси с равномерно распределенными выделившимися в процессе отпуска карбидами и интерметаллическими соединениями.

Проведение отпуска при температуре нагрева менее 550°C и/или более 720°C не позволит получить требуемый комплекс свойств за счет неоптимального соотношения фазовых составляющих.

При проведении повторного отпуска при температуре нагрева 550÷720°C с выдержкой не менее 5 мин на 1 мм толщины стенки происходит распад «свежеобразованного» мартенсита и повторный отпуск мартенсита, а также выделение карбидной составляющей. Нагрев при повторном отпуске до температуры менее 550°C и/или более 720°C не позволит получить требуемый комплекс свойств вследствие недостаточно полного, либо чрезмерного распада мартенсита. Выдержка при повторном отпуске, составляющая не менее 5 мин на 1 мм толщины стенки трубы, обеспечивает полную гомогенизацию химического состава, распад пересыщенного твердого раствора с протеканием процессов снятия структурных напряжений, выделением специальных карбидов и интерметаллических соединений.

Проведение термической обработки с выполнением по меньшей мере одного высокого отпуска осуществляют исходя из требований, предъявляемым к трубной продукции. Для производства труб в обычном исполнении для умеренных климатических зон выполняют один высокий отпуск. Для достижения максимального уровня вязкопластичных характеристик при отрицательных температурах проводят повторный высокий отпуск.

Предлагаемая термическая обработка позволяет получить требуемый уровень прочностных и вязкопластичных характеристик труб, а также обеспечить высокую стойкость против углекислотной коррозии за счет получения отпущенной феррито-карбидной смеси с равномерно распределенными выделившимися в процессе отпуска карбидами и интерметаллическими соединениями.

Трубы, полученные по предлагаемому способу, имеют высокое качество поверхности, которое выражается в отсутствии раковин и продиров от прокатного инструмента, а также продольных или поперечных разрывов, возникающих в связи со сниженной технологической пластичностью материала при температуре деформации. Также снижается количество зачисток поверхности и вырезки участков труб по дефектам «плена трубопрокатная» и «раковина трубопрокатная». Обеспечивается требуемый уровень прочностных и вязкопластичных характеристик труб: временное сопротивление разрыву - не менее 680 МПа, предел текучести - не менее 580 МПа, относительное удлинение - более 21%, ударная вязкость на поперечных образцах по Шарпи при температуре испытаний минус 60°C - не менее 50 Дж/см2. Трубы обладают стойкостью к коррозионному растрескиванию в среде с высокой концентрацией диоксида углерода. Кроме того, за счет оптимального согласования скоростей оправки и трубы при раскатке обеспечивается повышение стойкости оправок, не происходит заката оправок.

Предлагаемый способ изготовления бесшовных нержавеющих труб из нержавеющей стали мартенситного класса типа 13Cr был опробован при производстве промышленной партии труб (более 1000 тонн) размерами 244,48-273,05×11,43-11,99 мм, а также муфтовых труб таких же размеров на АО «Волжский трубный завод» из непрерывно-литой заготовки с высверленной по всей длине заготовки осевой зоной.

При прокатке труб размером 244,48×11,99 мм скорость валков первой клети раскатного стана составляла 1,44 м/с; скорость валков последней клети раскатного стана - 3,47 м/с; скорость оправки - 0,75 м/с; вытяжка в раскатном стане составляла 2,97. Не было выявлено повреждений внутренней поверхности труб оправкой раскатного стана, не происходило заката оправки.

Термическую обработку труб проводили с нагревом под аустенитизацию, в частности до температуры 920÷950°C и охлаждением на воздухе со скоростью не менее 0,2°C/сек. Высокий отпуск труб проводили при нагреве, например до температуры 680÷710°C с выдержкой 7 мин на 1 мм толщины стенки трубы и повторный отпуск - при нагреве, например до температуры 630÷680°C с такой же выдержкой. После термической обработки труб получены следующие значения механических характеристик: временное сопротивление разрыву - 680÷720 МПа, предел текучести - 580÷640 МПа, относительное удлинение - более 21%, ударная вязкость на поперечных образцах по Шарпи при температуре испытаний минус 60°C - не менее 50 Дж/см2.

Преимуществами предлагаемого способа являются:

- повышение стойкости оправок раскатного стана за счет согласования скорости оправки при раскатке со средней линейной скоростью раскатки трубы в стане,

- отсутствие повреждения внутренней поверхности труб оправкой раскатного стана,

- повышение качества внутренней поверхности производимых труб за счет использования предлагаемых видов исходной заготовки,

- повышение уровня прочностных и вязкопластичных характеристик труб за счет получения мелкодисперсной структуры, имеющей морфологию отпущенной феррито-карбидной смеси с равномерно распределенными карбидами и интерметаллическими соединениями, выделившимися в процессе отпуска.

Использование предлагаемого способа производства бесшовных труб с повышенным содержанием хрома позволяет получить высокое качество труб за счет обеспечения требуемого уровня прочностных и вязкопластичных характеристик труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| Способ производства бесшовных горячедеформированных коррозионно-стойких труб из стали аустенитного класса | 2022 |

|

RU2788284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕПРЕССОВАННЫХ ТРУБ ИЗ СТАЛИ ТИПА 13Cr | 2022 |

|

RU2794330C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| ТРУБА ИЗ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2004 |

|

RU2363877C2 |

| Способ непрерывной прокатки труб | 2019 |

|

RU2713531C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ИЗГОТОВЛЕННЫЙ ПРОДУКТ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2015 |

|

RU2696513C2 |

Изобретение относится к области металлургии и может быть использовано при изготовлении бесшовных труб из высоколегированной нержавеющей стали мартенситного класса типа 13Cr, используемых на месторождениях для добычи нефти и газа с высокой концентрацией диоксида углерода, в том числе в холодных климатических условиях. Способ производства бесшовных труб из высоколегированной нержавеющей заготовки из стали мартенситного класса типа 13Cr с содержанием хрома 10÷15% включает поперечно-винтовую прокатку заготовки в гильзу и деформацию гильзы на удерживаемой оправке в раскатном стане. Раскатку труб на удерживаемой оправке осуществляют со скоростью перемещения оправки в соответствии с математическим выражением. После раскатки осуществляют нагрев труб под аустенитизацию до температуры 900÷980°C, охлаждение со скоростью не менее 0,2°C/сек, по меньшей мере один последующий высокий отпуск при температуре нагрева 550÷720°C и охлаждение на спокойном воздухе. В результате обеспечивается оптимальное согласование скоростей оправки и трубы при раскатке и повышение качества труб за счет обеспечения требуемого уровня прочностных и вязкопластичных характеристик. 3 з.п. ф-лы.

1. Способ производства бесшовных труб из высоколегированной нержавеющей заготовки из стали мартенситного класса типа 13Cr с содержанием хрома 10÷15%, включающий поперечно-винтовую прокатку заготовки в гильзу и деформацию трубы на удерживаемой оправке в раскатном стане, отличающийся тем, что раскатку труб на удерживаемой оправке осуществляют со скоростью перемещения оправки в соответствии с выражением

где νm - скорость оправки при раскатке, м/с;

ν1 и νn - линейные скорости вращения валков первой и последней клетей раскатного стана, м/с;

- коэффициент вытяжки в раскатном стане;

- коэффициент вытяжки в раскатном стане;

S0 и Sn - толщина стенки трубы на входе и выходе из раскатного стана, соответственно, мм;

D0 и dn - диаметр трубы на входе и выходе из раскатного стана, соответственно, мм;

а после раскатки осуществляют нагрев труб под аустенитизацию до температуры 900÷980°C, охлаждение со скоростью не менее 0,2°C/сек, по меньшей мере один последующий высокий отпуск при температуре нагрева 550÷720°C с выдержкой не менее 5 мин на 1 мм толщины стенки трубы и охлаждением на спокойном воздухе.

2. Способ по п. 1, отличающийся тем, что для производства труб используют непрерывно-литую заготовку.

3. Способ по п. 1 или 2, отличающийся тем, что для производства труб используют непрерывно-литую заготовку с высверленной по всей длине заготовки осевой зоной, диаметр dзаг которой определяют из соотношения:

dзаг=Dзаг×(0,20÷0,30);

где Dзаг - наружный диаметр непрерывно-литой заготовки, мм.

4. Способ по п. 1, отличающийся тем, что для производства труб используют предварительно деформированную заготовку.

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ | 2006 |

|

RU2357814C1 |

| БЕСШОВНАЯ ТРУБА ИЗ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЕПРОМЫСЛОВОГО ТРУБНОГО ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2007 |

|

RU2431693C1 |

| БЕСШОВНЫЕ ПРЕЦИЗИОННЫЕ СТАЛЬНЫЕ ТРУБЫ ДЛЯ ГИДРАВЛИЧЕСКИХ ЦИЛИНДРОВ С ПОВЫШЕННОЙ ИЗОТРОПНОЙ ЖЕСТКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2409684C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2112049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1991 |

|

RU2010637C1 |

| JP 8294711 A, 12.11.1996. | |||

Авторы

Даты

2021-07-07—Публикация

2020-09-30—Подача